带式输送机传动滚筒辐板轮毂强度分析与优化设计

宫韶华

(晋能控股装备制造集团大同科大煤机有限公司,山西 大同 037000)

引言

带式输送机作为煤炭生产过程中极为关键的输送设备,负责将井下原煤输送至地面,处于长时间连续运行状态,因此,煤炭行业对其运行的可靠性和经济性提出了更高的要求[1-2]。传动滚筒作为带式输送机的组成部分,工作过程中连续回转,与带式输送机的能耗与经济性息息相关[3]。辐板轮毂作为传动滚筒壳的主要支撑零件,与传动滚筒一同进行回转运动,不仅需要具有足够的强度和刚度,还要具有较轻的质量,获得较小的转动惯量,以减少滚筒启动与连续运转时的能耗,保证带式输送机的整体经济性[4-6]。针对某煤炭企业服役的带式输送机,以其传动滚筒辐板轮毂为研究对象,开展传动滚筒辐板轮毂强度分析与优化设计工作,对于进一步提升带式输送机的运行经济性具有重要意义。

1 传动滚筒结构概述

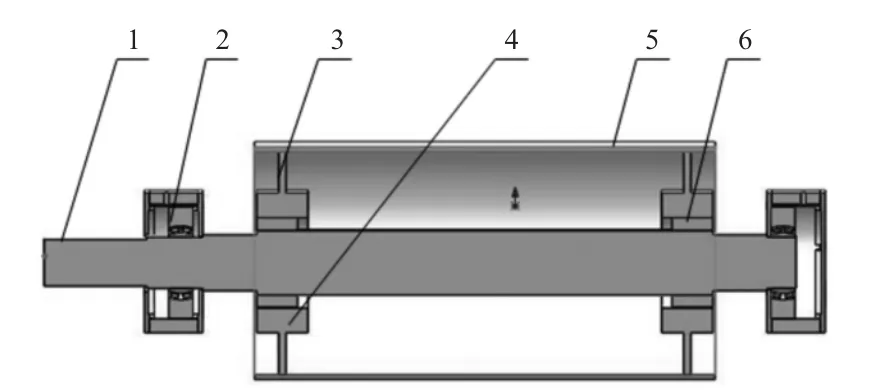

传动滚筒作为带式输送机重要的组成部件,轴端连接带式输送机的驱动装置输出的转矩,筒壳表面包覆着输送带。工作时驱动装置驱动传动滚筒运转,之后借助输送带与传动滚筒之间张紧力产生的摩擦力驱动输送带连续运转,井下原煤置于输送带上实现原煤的输送功能。根据带式输送机运输能力大小要求的不同,有的传动滚筒两轴端均可进行驱动,载荷要求较小的则设置为单轴端驱动,当前服役的带式输送机传动滚筒结构为单端驱动。单端驱动传动滚筒结构如图1所示,包括滚筒轴、轴承、辐板、胀套、筒壳和轮毂等。

2 有限元仿真分析

2.1 三维模型建立

依据带式输送机传动滚筒辐板轮毂技术资料及测绘结果,运用SolidWorks建模软件完成辐板轮毂的三维模型建立,为了确保三维模型导入ANSYS仿真计算软件中的准确性,提高仿真计算效率,简化了辐板轮毂的倒角特征。

图1 传动滚筒结构组成

2.2 材料属性设置

为了更好地仿真带式输送机传动滚筒辐板轮毂的工作情况,建立整个传动滚筒的三维模型,导入ANSYS仿真分析软件之后需要对各个零部件进行材料属性的设置。滚筒轴使用的是45号钢,其弹性模量设置为193 GPa、泊松比设置为0.28;辐板轮毂使用的是ZG230-450,其弹性模量设置为207 GPa、泊松比设置为0.28;胀套使用的是40Cr,弹性模量设置为206 GPa,泊松比设置为0.3;筒壳使用的是Q235,弹性模量设置为200 GPa,泊松比设置为0.29。

2.3 网格划分

网格划分质量好坏直接关系着有限元仿真分析的结果准确性和计算效率,为了确保传动滚筒网格划分的合理性,此处使用ANSYS仿真软件自带的网格划分工具,选择自由划分网格功能,完成传动滚筒网格的划分。

2.4 约束和载荷

结合传动滚筒实际工作情况,分析工作受力情况可知,传动滚筒工作时主要承受自重、张紧力、单轴端的输入扭矩。自重载荷的施加通常采用对整个模型设置重力加速度的方法进行设置,即添加重力加速度9.8 m/s2;张紧力设置为垂直于滚筒轴轴线的作用力;单端输入扭矩转换为沿滚筒切线方向的切向力。传动滚筒工作时的约束主要是两端轴承的支撑约束,故而还要设置传动滚筒两端的轴承约束。完成约束和载荷施加之后的有限元仿真模型如图2所示。

图2 传动滚筒有限元仿真模型

2.5 仿真结果

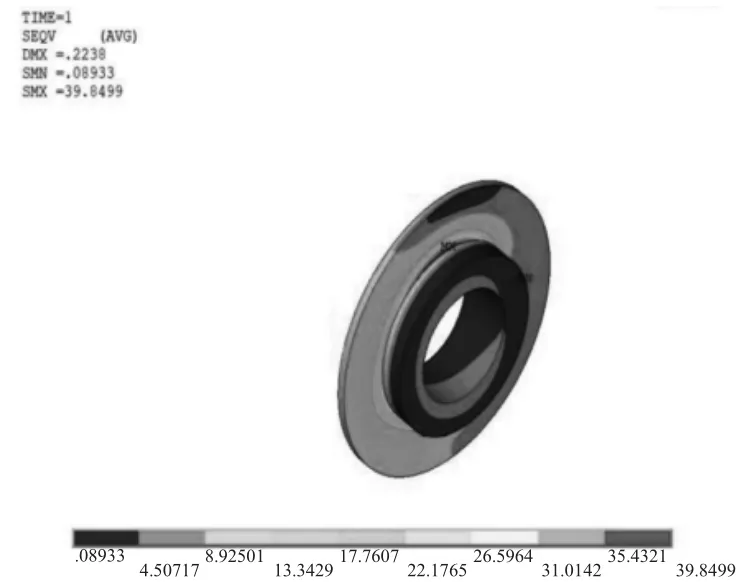

完成传动滚筒辐板轮毂强度分析的前处理工作之后即可启动ANSYS仿真计算软件自带的求解器进行仿真计算,待仿真计算完成之后提取辐板轮毂的仿真计算结果,包括辐板轮毂的等效应力分布云图和位移分布云图,分别如图3和图4所示。

图3 辐板轮毂等效应力(MPa)分布云图

图4 辐板轮毂位移(mm)分布云图

图3为辐板轮毂等效应力分布云图,可得工作时辐板轮毂的最大工作应力为39.85 MPa,应力集中发生在辐板与轮毂接触的位置,主要原因是辐板和轮毂接触位置存在较明显的截面尺寸变化,接触尖角位置存在应力集中。图4为辐板轮毂位移分布云图,可得工作时辐板轮毂的最大变形为0.22 mm,出现在辐板和筒壳接触的边缘位置,主要原因是传统滚筒工作时辐板受到筒壳的压力较大。辐板轮毂的材料使用的是ZG230-450,极限屈服强度数值为230 MPa,由此计算可得辐板轮毂的安全系数约为5.14,相较于传动滚筒实际使用要求的安全系数1.5,设计强度足够,具有进一步优化设计的可能。

3 轻量化设计

类似辐板轮毂这种结构件的优化主要包括以下几个方向:第一是改进结构件的整体强度,保证使用过程中的安全和可靠;第二是降低结构件的质量,由于其属于辐板轮毂这种连续回转的结构件,质量降低有利于降低辐板轮毂的启动惯性力矩和运转时的回转转矩;第三是优化结构件的尺寸,以便充分发挥结构件材料的强度和刚度潜力。综合目前辐板轮毂的实际情况,安全系数足够,不需要进行强度提高优化,可以优化的方向是轻量化设计,降低辐板轮毂的质量,提高其启动和连续运转性能。当前辐板厚度为6.25 mm,将其降低至4.85 mm,完成轻量化优化改进方案设计。

4 优化结果验证

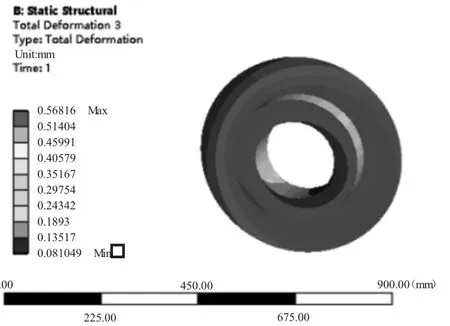

根据辐板轮毂轻量化改进方案进行有限元模型的修改,主要完成辐板厚度数值的修改,之后的前处理工作参数均与优化之前的设置相一致。启动ANSYS仿真软件自带求解器完成辐板轮毂的强度分析,提取辐板轮毂的等效应力分布云图和位移分布云图,分别如图5和图6所示。

图5 优化后辐板轮毂等效应力分布云图

图6 优化后辐板轮毂位移分布云图

由图5优化之后的辐板轮毂等效应力分布云图可得,优化前后相同工作情况下,优化之后的辐板轮毂的最大工作应力为100.83 MPa,位置仍然出现在辐板与轮毂接触的位置。相较于优化之前的39.85 MPa,出现了明显的升高,但是计算可知辐板轮毂的安全系数为2.28,对比传动滚筒要求的安全系数不低于1.5而言依然满足安全使用要求。由图6优化之后的辐板轮毂位移分布云图可得,优化后的辐板轮毂最大变形数值为0.57 mm,处于辐板与筒壳接触的边缘位置。相较于优化之前出现了一定的提高,但是依然能够满足辐板轮毂的正常使用要求。

统计结果显示,优化之前的辐板轮毂质量约为24.56 kg,厚度降低1.4 mm之后辐板轮毂的质量为19.13 kg,由此可见实现了辐板轮毂轻量化设计的目的,优化后质量降低了约22.11%,取得了很好的优化效果。由上述结果可知,辐板轮毂依然存在继续减重的可能,但是为了保证辐板轮毂的使用安全性,未开展进一步的优化工作。

5 结论

辐板轮毂作为带式输送机传动滚筒的组成部件,工作时连续回转运动,质量属性直接与其运行经济性相关。针对某煤炭企业服役的带式输送机,以其传动滚筒辐板轮毂为研究对象,开展传动滚筒辐板轮毂强度分析,结果表明,辐板轮毂设计强度高于要求强度较多,有必要进一步进行优化设计。通过将辐板厚度由6.25 mm降低至4.85 mm的方法完成了优化,结果表明,辐板轮毂在使用强度刚度足够的情况下,质量降低了约22.11%,优化结果显著。