基于颗粒最紧密堆积理论的真空搅拌轻骨料混凝土配合比设计

丁 波,欧志华,奉瑞萍

(湖南工业大学 土木工程学院,湖南 株洲 412007)

1 研究综述

用轻粗骨料、轻砂或普通砂、胶凝材料、外加剂和水配制而成的表观密度不大于1 950 kg/m3的混凝土为轻骨料混凝土,其具有隔热保温性能好、耐火性好、抗震性能好、综合经济效益好等优点。在高层建筑和结构跨度大的建筑中,传统普通混凝土由于自重大、结构笨重,增大了施工难度和成本,因此轻骨料混凝土的发展与应用研究具有十分重要的意义[1]。轻骨料混凝土最早来自于国外[2],1952年美国的Chesapeake海湾桥主桥面使用了轻骨料混凝土,该桥全长6 500 m;截至1986年,美国运用轻骨料混凝土建成的桥梁已有400多座;1979年德国建成的科隆莱茵河桥,其主跨185 m和中部62 m均采用轻骨料混凝土;20世纪90年代初期,挪威、日本等国开始展开对轻骨料混凝土的研究,并不断提高轻骨料混凝土的强度、耐久性和工作性能,且研究成果在工程中得到了较多应用[3]。近年来,由于我国的建筑不断向高层和大跨度方面发展,国内许多科研工作者对轻骨料混凝土进行了研究,如高燕等[4]采用陶粒和玻璃微珠作为轻集料制备轻质混凝土;龙飞等[5]在页岩陶粒轻骨料混凝土中加入硅灰以改善混凝土的流动性、密实度和抗渗性;王昭恩等[6]对不同浆体与骨料比例的陶粒混凝土受压形态进行了分析,指出水泥砂浆与陶粒的界面破坏和陶粒全截面破坏是混凝土受压破坏的主要形态;刘喜等[7]使用多种陶粒作为粗骨料,通过掺入粉煤灰和高效减水剂提高混凝土的工作性能,结果表明,骨料的筒压强度决定了轻骨料混凝土的抗压强度;张高展等[8]研究了轻集料对超高性能混凝土工作和力学性能的影响,指出提高骨料的球形度和吸水率对于提高混凝土的工作性能和强度十分有益。综合来看,轻质高强度的原材料在制备轻骨料混凝土中应用十分广泛。

颗粒最紧密堆积理论[9](densified system with ultra-fine particles,DSP)是由丹麦的Bache教授提出的高性能水泥基材料模型。DSP理论是对连续颗粒、不同粒径的固体材料合理堆积,使混合体系空隙率达到最低的一个理论模型。当超细粉的粒径为水泥粒径的0.01~0.1时,就可以实现微填充效果,且掺入高效减水剂,可获得最佳的流动性能,提高混凝土的强度。例如,F.Blanco等[10]对燃煤厂生产的空心球残渣进行了研究,为获得低表观密度的混凝土,采用颗粒堆积理论制作了不同的混凝土试件,并建立了与其他性质有关的不同方程;Yu Q.L.和P.Spiesz等[11-12]为研究良好保温性能的轻质混凝土,利用回收玻璃生产的轻质材料作为减重材料,并采用MAA模型(modified Andreasen and Andersen model)对混合物进行了优化分级,所研究的轻骨料混凝土具有较低的导热率并且拥有较高的强度。

一般而言,混凝土的强度和体内的孔隙率有关,孔隙率越低,混凝土越密实,强度越高。混凝土中的孔隙一部分是由于自由水的蒸发造成的,另一部分是在搅拌混凝土过程中,搅拌机叶片卷入部分空气进入混凝土内部而留下的孔[13]。因此,针对上述两种主要原因,降低混凝土内部孔隙率的办法主要有减少用水量和降低水胶比。但是水胶比过低会影响混凝土的流动性,甚至可能影响水泥水化,从而影响其强度;而机械式的搅拌引气,则可通过抽真空的方式减少空气含量,这对于消除混凝土内较大的孔十分有益[14]。另外,在本试验中减水剂的掺入也有微引气的作用,这时真空搅拌技术更能体现其优势。

减轻混凝土自重和提高强度一直很矛盾,因此材料的选取应遵循轻质高强度的原则。选用圆形中空玻璃微珠以提高轻骨料混凝土的流动性;选用轻质高强度页岩陶粒作为骨料,既可降低混凝土的表观密度又可保证混凝土的强度;选用硅灰作为辅助胶凝材料,进一步提高胶凝材料基体的强度,硅灰的作用为微填充效应和火山灰效应。本文基于颗粒最紧密堆积理论确定水泥—玻璃微珠—硅灰体系的组成和用量,采用绝对体积法计算高强度轻骨料混凝土的配合比,对比不同胶凝体系和骨料体系比例下的混凝土比强度,最终选择比强度最高的一组配合比进行真空搅拌。从DSP理论设计到真空搅拌,是在减轻混凝土表观密度的前提下,最大程度地提高其抗压强度。

2 试验

2.1 原材料

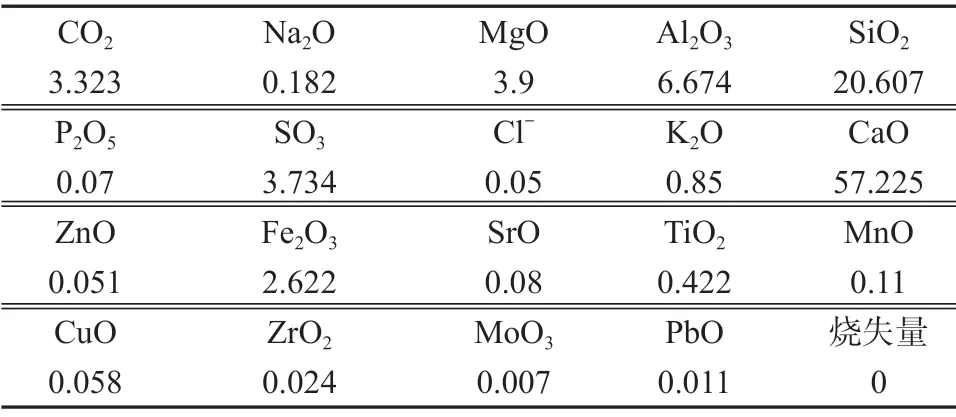

1)水泥。采用金隅P·O 42.5水泥(以下简称水泥),28 d水泥胶砂抗压强度为61.9 MPa,其化学组成见表1。

表1 水泥的化学组成Table 1 Chemical composition of cement %

2)玻璃微珠。购自巩义市元亨净水材料厂,其表观密度为560 kg/m3,400目左右,外观白色。

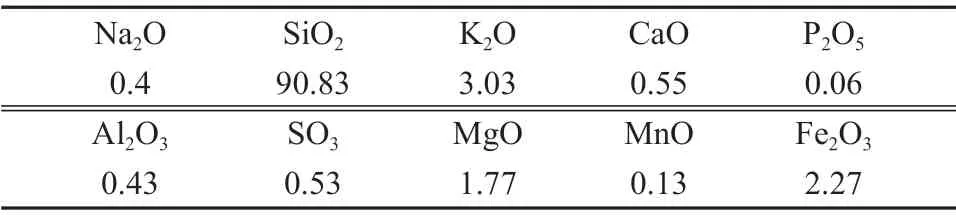

3)硅灰。购自埃肯有机硅有限公司,其化学组成见表2。

表2 硅灰的化学组成Table 2 Chemical analysis of silica fume %

4)砂。细砂(河砂),依据GBT 17431.2—2010《轻集料及其试验方法 第二部分:轻集料试验方法》测得细砂的细度模数μf=1.845。

5)粗骨料。选用宜昌光大陶粒制品有限责任公司生产的页岩陶粒,为800级普通页岩陶粒,实测其堆积密度为708 kg/m3,粒径为5~20 mm,实测1 h吸水率为6.3%。

6)减水剂。选用广州超塑建材有限公司生产的聚羧酸减水剂,固含量为40.06%,呈黄色黏稠状液体。

7)水。自来水。

2.2 试验方法

2.2.1 试块制备

1)将所有粉体材料、细砂及页岩陶粒按真空搅拌配合比称量好,其中粉体材料和细砂在塑料口袋里先混合均匀,然后倒入搅拌筒内干搅1~2 min,再将预湿1 h的陶粒倒入,最后将减水剂和水倒入筒内,密封搅拌机,关闭进气阀门;

2)启动真空泵,调节真空表,将搅拌筒内的气压抽至试验设定的真空度,达到后停止真空泵,启动电机,搅拌混凝土,在搅拌过程中随时观察真空表的变化,随时微调阀门,使筒内的气压与试验设定的筒内气压偏差不超过±0.002 MPa;

3)真空搅拌26~30 min后,关闭搅拌机开关,慢慢打开进气阀门,恢复搅拌筒内的气压至常压;

4)打开搅拌机,将混凝土装模并放置在振动台上振动3~4 s,真空泵及搅拌机如图1所示。

图1 真空泵和搅拌机Fig.1 Vacuum pump and the mixer

2.2.2 立方体抗压强度测试

依据《普通混凝土拌合物性能试验方法》(GB/T 50080—2016)对制作的100 mm×100 mm×100 mm的立方体混凝土试块(见图2)进行抗压强度测试。

图2 轻骨料混凝土试块Fig.2 Lightweight aggregate concrete blocks

3 配合比设计

3.1 确定配制强度

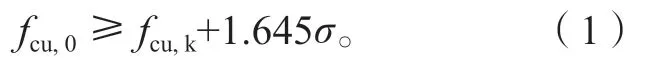

依据JGJT 12—2019 《轻骨料混凝土应用技术标准》,轻骨料混凝土的配制强度按式(1)计算:

式中:fcu,0为轻骨料混凝土配制强度,N/mm2;

fcu,k为轻骨料混凝土立方体的抗压强度标准值,N/mm2,另取混凝土的设计强度等级值;

σ为轻骨料混凝土强度标准差,N/mm2。

本设计中,σ=5,故fcu,0=30+1.645×5.0=38.225 MPa。

3.2 设定配合比设计参数

3.2.1 胶凝材料用量与玻璃微珠用量

初步设计水泥—玻璃微珠—硅灰体系的用量为750, 700, 600 kg/m3,水泥颗粒的平均粒径是中空玻璃微珠的20~30倍,其复合粉体的空隙率变化如图3所示。

图3 中空玻璃微珠、硅灰与水泥复合粉体的空隙率变化曲线Fig.3 Porosity change of glass microsphere, silica fume and cement composite powder

中空玻璃微珠与水泥复合的最佳掺量是30%,而硅灰在水泥中的掺量宜为8%左右,以保证混合胶凝体系的强度最大[15],以降低混合胶凝材料体系的空隙率和保证水化后浆体的抗压强度,综合确定各组分的比例。

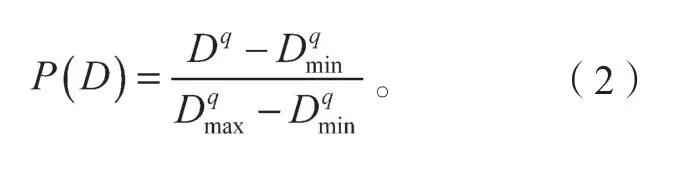

基于颗粒最紧密堆积原理,Funk和Dinger提出了MAA模型公式[16]:

式(2)中:P(D)为总固体小于尺寸D的分数;

D是固体颗粒尺寸,μm;

Dmax为最大颗粒尺寸;

Dmin为最小颗粒尺寸;

q为分布模量,其值的大小决定混合物中粗、细颗粒的比例。

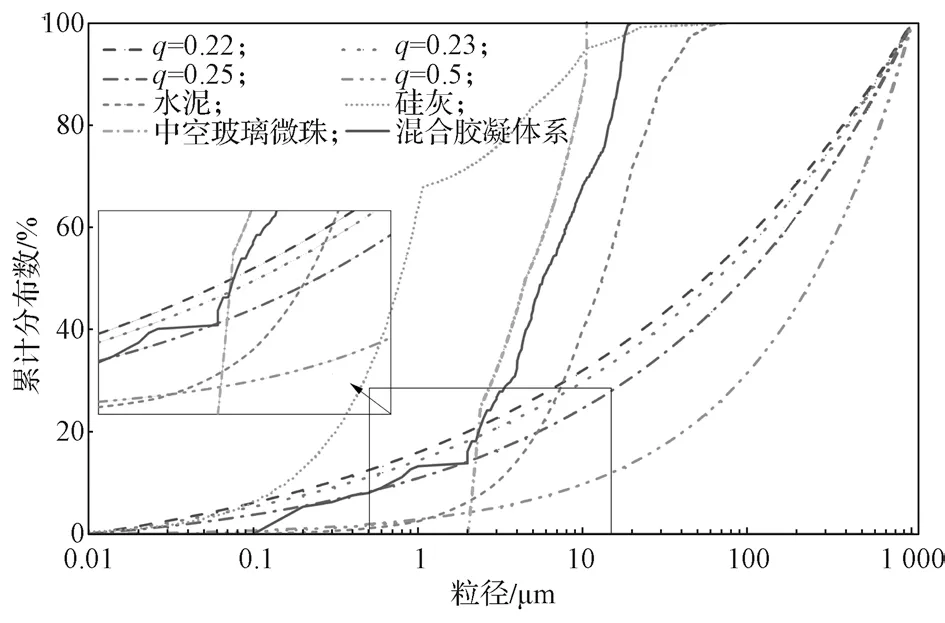

Brouwers提出q为0~0.28时,颗粒紧密堆积良好;Hunger建议当混合物中含大量细小颗粒时,q为0.22~0.25[17]。MAA模型(分布模量q分别取0.22, 0.23,0.25, 0.50)、原材料粒径分布和混合胶凝体系分布曲线见图4。

图4 MAA、原材料粒径分布和混合胶凝体系Fig.4 MAA, Particle size distribution of materials and the mixed cementitious system

由图4可见,随着q值的增大,MAA理想曲线在图中越往下越远离实际混合胶凝体系曲线,当q=0.50时已经不符合设计要求,在粒径为0.4~10 μm;q=0.22在实际曲线上方,而q=0.25在实际曲线下方,故取q=0.23是合适的。本设计中混合胶凝体系曲线和MAA模型在前半部分拟合较好,后半部分拟合较差,可能的原因是中空玻璃微珠和硅灰的粒径均比水泥小,并未考虑比水泥粒径大的细砂和陶粒,但在10 μm以下的部分良好地贴近MAA模型,这意味着混合胶凝体系的堆积设计良好,且不影响硬化浆体的抗压强度。

依据JGJT 12—2019 《轻骨料混凝土应用技术标准》,最大胶凝材料用量不超过550 kg/m3,最终确定的3组胶凝材料的用量如表3所示。

表3 胶凝材料的用量Table 3 Consumption amount of cementing material kg/m3

3.2.2 体积砂率

轻骨料混凝土的砂率应用体积砂率,在本设计中对应绝对体积砂率,在JGJT 12—2019 《轻骨料混凝土应用技术标准》中推荐砂率为40%~55%,通过调整砂率,使混凝土的表观密度小于1 400 kg/m3,经计算,砂率的最佳范围为40%~45%,故设计中砂率设为42%。

3.2.3 粗、细集料

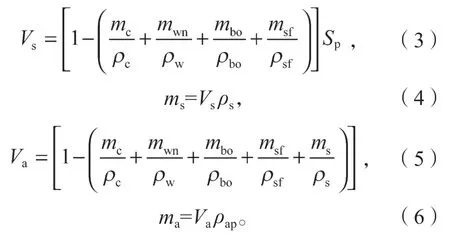

砂和陶粒的用量按式(3)~(6)式计算。

式中:Vs为每立方体轻骨料混凝土的细骨料绝对体积,m3;

ms为每立方体轻骨料混凝土的细骨料用量,kg;

mc为每立方体轻骨料混凝土的水泥用量,kg;

mwn为每立方体轻骨料混凝土的净用水量,kg;

mbo为每立方体轻骨料混凝土的玻璃微珠用量,kg;

msf为每立方体轻骨料混凝土的硅灰用量,kg;

Sp为绝对体积砂率,%;

Va为每立方体轻骨料混凝土的粗骨料绝对体积,m3;

ma为每立方体轻骨料混凝土的粗骨料用量,kg;

ρc为水泥的表观密度,取3 150 kg/m3;

ρw为水的表观密度,取1 000 kg/m3;

ρs为细骨料的表观密度,取2 650 kg/m3;

ρbo为玻璃微珠的表观密度,取560 kg/m3;

ρsf为硅灰的表观密度,取2 300 kg/m3;

ρap为粗骨料的表观密度,取1 100 kg/m3。

3.2.4 水胶比

经过前期试验,得知水胶比为0.20时混凝土的流动性较差,故调整水胶比为0.37左右使其具有良好的流动性能。

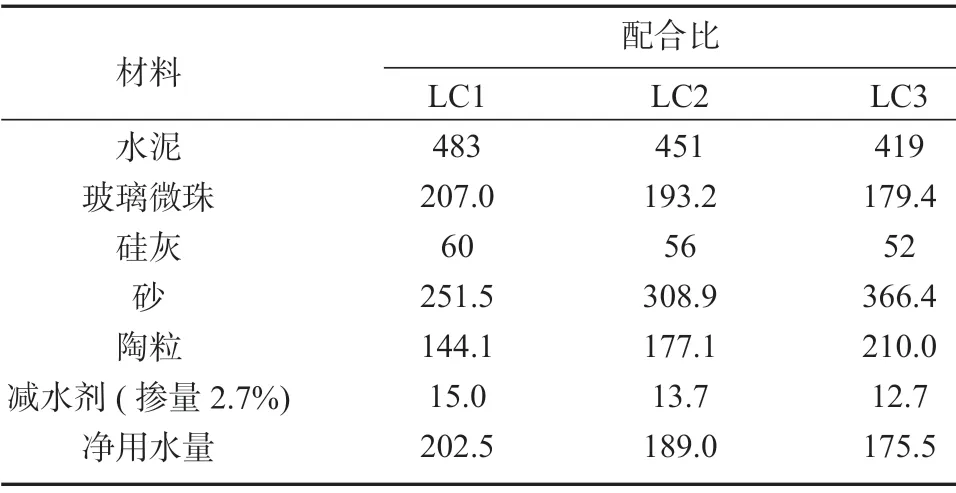

3.3 配合比

经计算后的轻骨料混凝土配合比如表4所示。表4中净用水量为总用水量减去减水剂含水量和陶粒吸水量。同时,为使制备的轻骨料混凝土试块在养护阶段能更好地进行内部水化反应和实现内养护,试验前先将陶粒预湿1 h。

表4 轻骨料混凝土配合比Table 4 Lightweight aggregate concrete mix proportionk g/m3

4 试验结果

4.1 胶凝体系和骨料体系比例对混凝土强度和表观密度的影响

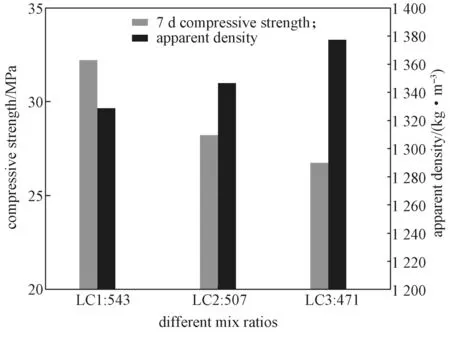

按表4中的3组配合比制备试块LC1、LC2和LC3,然后测试其表观密度和7 d抗压强度,所得结果如图5所示。

图5 混凝土7 d强度和表观密度Fig.5 7 d compressive strength and apparent density of the concrete

按3组配合比制备的混凝土7 d表观密度分别为1 324, 1 343, 1 374 kg/m3,抗压强度分别为32.1, 28.1,26.6 MPa。由图5可以看出,随着胶凝材料用量的减少,混凝土的表观密度逐渐增大,但增速缓慢,抗压强度逐渐较小。计算比强度分别为0.024 24×106,0.020 92×106, 0.019 36×106N·m/kg。

4.2 真空度对混凝土强度和表观密度的影响

根据图5所示混凝土的比强度,选择比强度最大的一组配合比LC1,进一步利用真空搅拌的方式以提高混凝土强度,本试验设计了4组不同的真空度:0, -0.03, -0.06, -0.08 MPa,对比研究在不同真空度下混凝土的力学性能,所得结果如图6所示。

图6 不同龄期混凝土抗压强度和表观密度随真空度的变化Fig.6 Variation of compressive strength and apparent density of concrete with vacuum at different ages

4组真空度下轻骨料混凝土的3 d表观密度分别为1 200, 1 228, 1 277, 1 286 kg/m3;3 d抗压强度分别为7.60, 8.75, 10.75, 5.60 MPa。当真空度从0减小到-0.08 MPa时,混凝土的表观密度持续增大,在从0到-0.08 MPa时,约分别增长2.3%, 6.4%, 7.1%,而从-0.06 MPa到-0.08 MPa时,约增长了0.7%,几乎持平;在从0到-0.08 MPa时,3 d抗压强度约分别增长了15.1%,41.4%,-26.3%,而从-0.06 MPa到-0.08 MPa时,抗压强度约减少48%。

4组真空度下轻骨料混凝土的28 d表观密度分别为1 219.9, 1 250.4, 1 306.3, 1 299.8 kg/m3;28 d 抗压强度分别为35.84, 38.51, 41.62, 31.94 MPa。在从0减到-0.06 MPa时,混凝土的表观密度约分别增长2.5%,4.5%,而从-0.06 MPa减到-0.08 MPa时,约减少了0.5%,几乎持平;在从0到-0.06 MPa时,28 d抗压强度约分别增长了7.5%,8.1%,而从-0.06 MPa到-0.08 MPa时,抗压强度约减少了23%。

5 分析与讨论

1)采用DSP理论设计的水泥—玻璃微珠—硅灰体系可得到密实的水泥基结构且黏性很大,既可以提高混凝土的强度,又有效地抑制了轻骨料上浮,且LC1、LC2、LC3 3组配合比中,浆体体积与骨料体积比越大,混凝土的抗压强度越大。

2)图6中,当真空度为0, -0.03, -0.06 MPa时,采用真空搅拌工艺可以明显提高混凝土的抗压强度和表观密度,原因是随着真空度的降低,混凝土内部由于搅拌引气带来的孔逐渐变少,混凝土越密实抗压强度越高。

3)在真空度为-0.08 MPa时,混凝土的3 d强度和28 d强度明显下降。从试验过程中试块压碎的界面来看,破坏界面分为从陶粒内部贯穿破坏和沿着胶凝材料与陶粒表面破坏(即界面过渡区)两种。页岩陶粒的吸水率实测值为6.3%,并且在制备混凝土之前将陶粒预湿1 h,这在投料之前陶粒自身已经在其周围形成一层水膜。另外,当真空度为-0.08 MPa时,陶粒体内的水分也会往外析出,增大了界面过渡区的水胶比,称“微区泌水效应”[18-19]。界面过渡区如同水泥浆本体,二水石膏和铝酸钙的存在会生成钙矾石和氢氧化钙。由于高水胶比,使得陶粒周边的结晶产物为较粗大且松散的钙矾石和大块的氢氧化钙晶体。氢氧化钙晶体间黏结能力差,一是由于其表面积小,相应的范德华力弱,二是由于强氧化钙形成择优取向结构的特点,因而形成比砂浆本体更多孔隙的骨架结构,这使得陶粒与砂浆的界面过渡区成为混凝土优先破坏的位置。所以在真空度-0.08 MPa时,轻骨料混凝土的抗压强度会明显下降。

4)利用真空搅拌机,当真空度为-0.03 MPa和-0.06 MPa时,轻骨料混凝土强度等级已经大于LC30,且其表观密度小于1 350 kg/m3,满足结构用高强度轻骨料混凝土的要求。

6 结论

多种材料复合的胶凝体系,按照颗粒最紧密堆积原理设计混凝土配合比是合理并充分利用材料,提高混凝土强度的方法,致密的水泥基材料在低水胶比情况下黏性很大,有利于抑制轻骨料上浮;且采用真空搅拌技术可以有效地减少混凝土内部由于搅拌引气带来的孔,从而改善混凝土的孔结构,这对于提高混凝土的强度和耐久性具有重要意义,且真空搅拌工艺成本很低。但是在过低的真空度下,轻骨料混凝土的抗压强度反而下降明显,这需要进一步从骨料的吸水性能和寻找最佳真空度展开研究。

依据DSP理论优化粉体材料堆积的空隙分布是提高浆体强度的有效方式,并且加以真空搅拌工艺会进一步减少混凝土中的有害孔,改善孔结构。

本试验综合运用上述两种方法,成功地制备出表观密度小于1 350 kg/m3,抗压强度大于40 MPa的轻骨料混凝土。