相变材料与双向液冷系统耦合的锂电池温控规律的数值模拟研究

张利智,刘 聪,禹国军

(上海海事大学商船学院,上海 201306)

伴随着新能源汽车产业的高速发展,动力电池作为电动汽车的主要动力源和核心部件,逐渐成为能源工程领域内研究的热点和重点.高比能和高工作电压的优点使得锂离子电池成为电动汽车和混合电动汽车的最佳电源选择[1],但其过热问题也一直是一个影响电池效率、安全性和使用寿命的问题.锂离子电池过热会导致电池容量衰减[2-3],使电池性能下降,甚至可能造成热失控或者爆炸等潜在风险[4-7].相关研究表明,电池组的最佳工作温度范围为30 ℃~50 ℃且最大温差应控制在5 ℃以内[8].因此,高效的动力电池的冷却系统对延长动力电池的使用寿命,确保电池使用的安全性并获得最佳使用效率具有重要意义.

动力电池冷却方法主要有空气冷却、热管冷却、液体冷却和相变材料(PCM)冷却等.空气冷却[9]具有结构简单、系统重量小、成本低的优点,但是该方法冷却效率有限;热管冷却[10]虽然是一种高效的冷却方法,但其成本高且易受到局部重力的影响;液体冷却[11-12]方法冷却效率高,但是结构相对复杂,对密封性的要求也较高;相变材料冷却无需外加能耗,是一种成本低、温度均匀性好的方法,近年来受到越来越多的关注.然而,单纯的相变材料冷却系统热调节能力有限,例如Kizilel等[13]和Wang等[14]的研究结果均表明相变材料冷却能较好的保持电池温度的均匀性,但由于其相变吸收热量无法被带走,导致其丧失进一步吸热的能力.

相变材料和液冷系统的结合可以有效地对电池进行散热并保证电池的温度均匀性,相关学者也进行了大量的研究.王子缘[15]对复合相变材料耦合液冷管道作为锂离子动力电池的热管理系统进行了实验研究,结果表明,在2C高倍率放电情况下,该热管理系统比单一相变材料冷却系统温度降低了3 ℃,对性能优化起到了更好的作用.Rao[16]等将相变材料和液冷系统进行结合,研究了相变温度、PCM的导热系数、液冷通道数和质量流量等因素对电池组最高温度的影响,研究发现该组合系统可以有效地对电池进行冷却,但并未考虑冷却系统对电池温度分布的影响.类似的,姜贵文[17]等研究了不同包覆类型的相变材料和液冷耦合的组合冷却系统,发现相变材料与六通道液冷耦合散热能够解决较高倍率放电时相变潜热散热慢的问题,也未对电池温度分布的问题进行讨论.魏增辉[18]等不但研究了液冷和相变材料组合冷却系统的冷却性能,而且研究了其对电池温度分布的影响,研究结果表明,组合冷却系统性能较好,但液冷破坏了单体电池间的温度均匀性;然而关于对如何优化布置液冷系统以改善电池温度分布均匀性并未进行讨论.喻寰[19]研究了采用波浪型冷却管道时不同冷却液流动方向对电池冷却效果的影响,结果表明,多个冷却液流动方向可以显著改善系统的温度均匀性.

从以上分析可知,相变材料与液冷耦合系统虽然能有效地对锂电池进行冷却,但不科学的液冷系统会破坏单体电池间的温度分布均匀性,影响系统的冷却效率及电池的使用寿命.为此,本文将提出一种相变材料和双向液冷系统耦合的锂电池冷却系统,在实现对电池进行高效散热的同时也能兼顾电池温度分布的均匀性.

1 模型及求解

1.1 物理模型

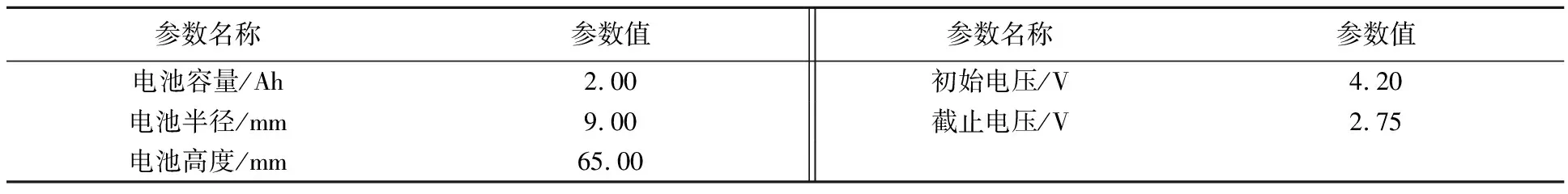

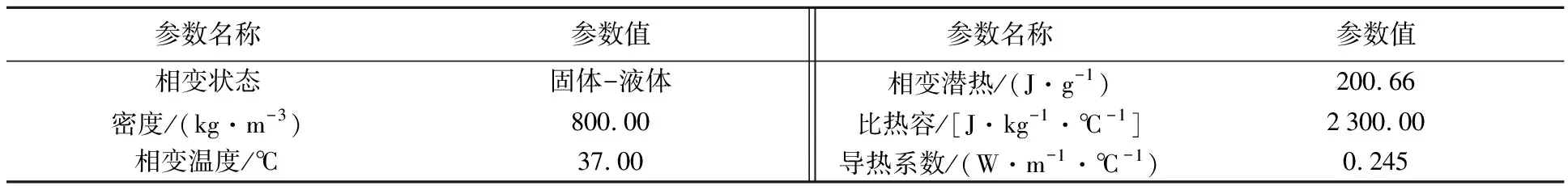

很多文献中讨论的液冷系统为单向流动式,容易造成电池温度分布的不均匀性,影响电池的性能和寿命;为此本文将讨论一种双向流动的液冷系统,在获得较好的冷却效率的同时得到较为均匀的温度分布.本文所研究的有机相变材料与双向液体冷却耦合锂电池系统如图1所示.电池为2 Ah的18650型号圆柱形锂电池,其间距为22 mm,其他相关的参数如表1所示;电池在充电过程中以4C恒流充电至4.2 V,然后以4.2 V恒压充电至0.5 A;放电过程以4C恒流放电至2.75 V.相变材料采用石蜡,其物性参数如表2所示.整个系统的尺寸为44 mm×110 mm×65 mm;冷却液管道布置于两排电池的中间,其内、外截面尺寸分别为2 mm×5 mm 和4 mm×7 mm;相邻冷却管道间布置一层绝热板,其厚度为1 mm.冷却液从相邻通道两侧按相反的方向流动;电池以外的区域用相变材料(石蜡)填充.

图1 相变材料和液冷耦合的电池冷却模型

表1 电池的参数

表2 石蜡的物性参数

1.2 控制方程

本文的侧重点是锂电池散热系统的温度调节规律,不考虑电池内部的产热量的变化,认为电池单位体积内的产热量为恒定值q.此外,为了简化计算,同时考虑到石蜡液态时的粘度较大,自然对流较弱,本文忽略熔融过程中石蜡内部的自然对流,将其当作一个纯导热相变问题来考虑.因此,电池及耦合散热系统的控制方程如下.

1.2.1 电池及相变材料区控制方程

能量守恒方程为

(1)

公式中:ρ、H、k分别为材料(包括电池和相变材料)的密度、焓以及导温系数;SP为材料的内热源(仅针对电池).H的表达式为

H=h+△H,

(2)

(3)

公式中:Ts、Tl分别为相变材料的固相点温度和液相点温度.

相变材料的物性如表2所示,而电池由多种材料组合而成,其密度、热导率和比热容按不同材料物性的加权平均得到,同时不考虑导热系数在轴向和周向的差异,本文中导热系数、密度和比热容分别取为3 W·m-1·℃-1,2 765 kg·m-3及600 J·kg-1·℃-1.

1.2.2 冷却液控制方程

在本文的相变材料和液体耦合冷却系统中,冷却介质为水,管道内液体水的连续性方程为

(4)

能量守恒方程为

(5)

动量守恒方程为

(6)

1.2.3 边界条件

电池产热率,q=110 000 W·m-3;

散热系统的外表面(不含液冷通道出入口)为绝热型边界条件;

液冷通道入口为第一类边界条件(Q=Qin,T=25 ℃),当电池最高温度达到一定值时液冷系统开启;

液冷通道出口为出口型边界条件.

1.3 网格划分及方程求解

本文在网格划分方案中采用了自由网格法,由于电池表面温度梯度较大,对该区域的网格进行细化以提高计算的精度,最终生成如图2所示的四面体网格.采用COMSOL Multiphysics 5.4对数学模型进行求解.为了确保模拟结果与网格无关,我们计算了冷却水流速为0.005 m/s时相变材料和液冷耦合系统模型不同网格数下的电池的最高温度,如图3所示.从图3中可以看出,网格数从16万增加到24万时的温升曲线已比较接近,为了兼顾计算精度及计算效率,最终选择了网格数为24万的网格系统.

图2 网格系统

图3 不同网格计算得到的电池最高温度

2 结果与讨论

2.1 单独的相变材料或纯液冷系统的冷却效果

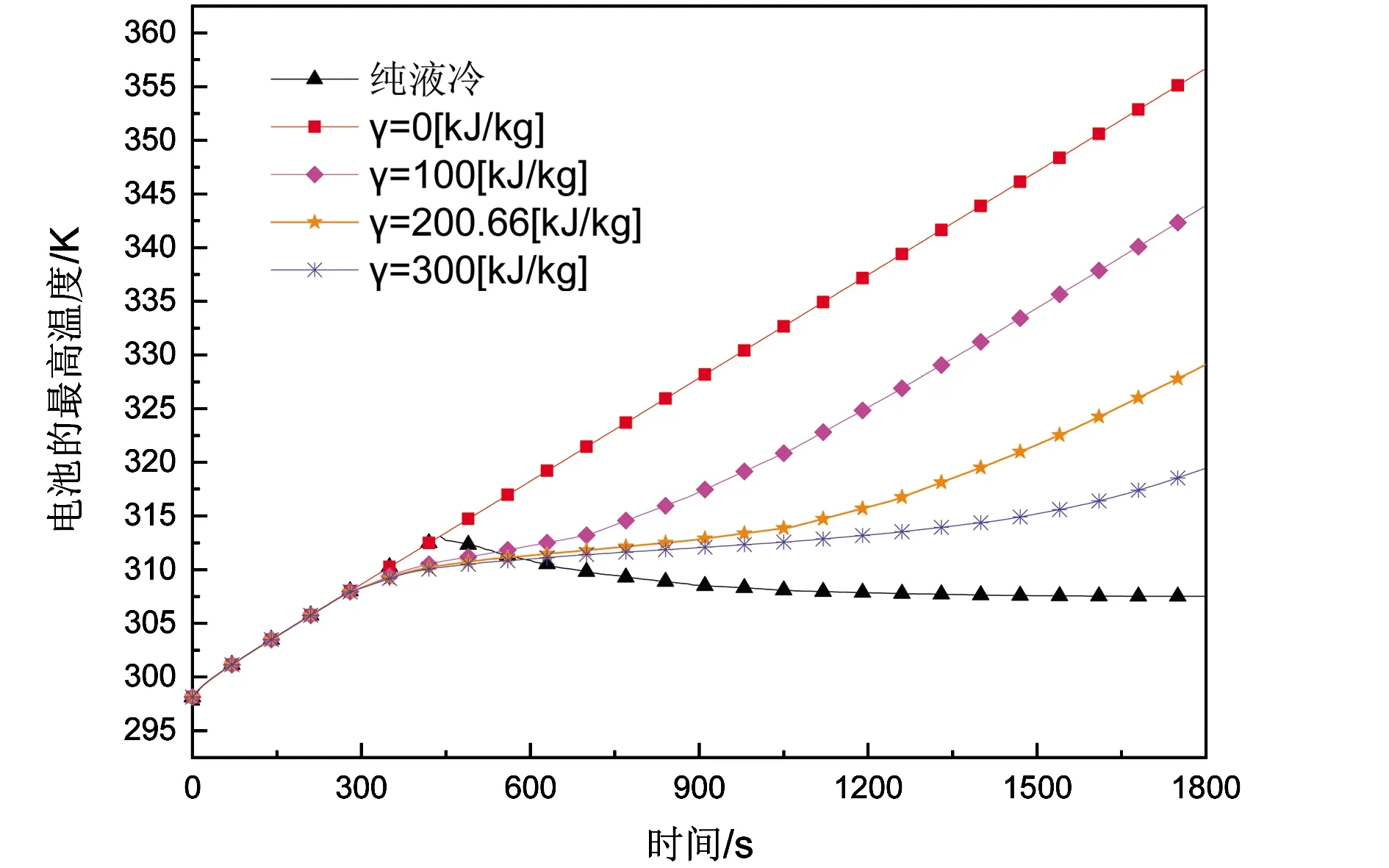

单独的相变材料冷却或液体冷却都能在一定程度上对电池系统进行降温,然而其各自的冷却效果都存在一定的缺点.不同潜热的相变材料(0 kJ/kg、100 kJ/kg、200.66 kJ/kg和300 kJ/kg)和纯液冷(冷却水流速为0.05 m/s)单独作用时电池最高温度随时间变化的情况如图4所示.这里0 kJ/kg表示既没有相变材料也没有液冷的情况.这里虽然分析的是不同潜热的材料对温控规律的影响,但除相变潜热外其他参数仍取为石蜡的参数.从图4中可以看出,当相变潜热为0 kJ/kg时,即没有相变材料时,电池表面温度呈直线上升,这样电池很快就会进入不利的温度区间.随着相变潜热的增大,相变材料对电池温度的调节能力也增大,电池会有一个温度相对恒定的时间段,且相变潜热越大,这个温度相对恒定的时间段越长.然而,随着时间的增加,相变材料完全融化后其对电池温度的调节能力将丧失,原因是其吸收的热量无法被带走.相变材料完全融化后电池表面的温度继续呈直线上升,也会超过电池正常工作的温度范围.因此,单独的相变材料作为电池温度的调控系统是不科学的,必须配套其他的散热系统将相变材料吸收的热量带走.液冷系统通常在电池温度达到某个上限温度时开启,例如本算例的40 ℃,液冷系统开启后,冷却水能高效地带走电池产生的热量,因此电池的温度会突然下降,最后电池表面温度达到稳定.在较高的温度下急剧降低电池的温度会对电池的寿命产生一定的损害,此外液冷系统涉及的管道布置等因素会造成电池温度的不均匀性[19].由此可见,相变材料和液冷结合是较为理想的.

图4 采用不同冷却方式的相变材料电池的温升曲线

2.2 冷却水流向对电池温升的影响

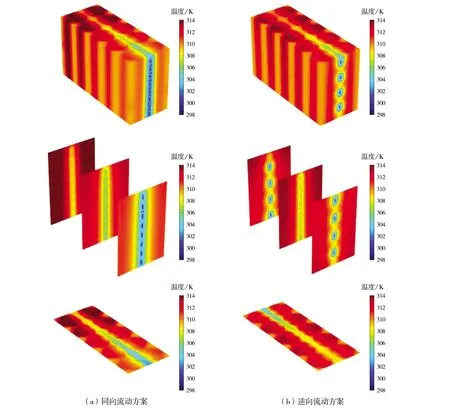

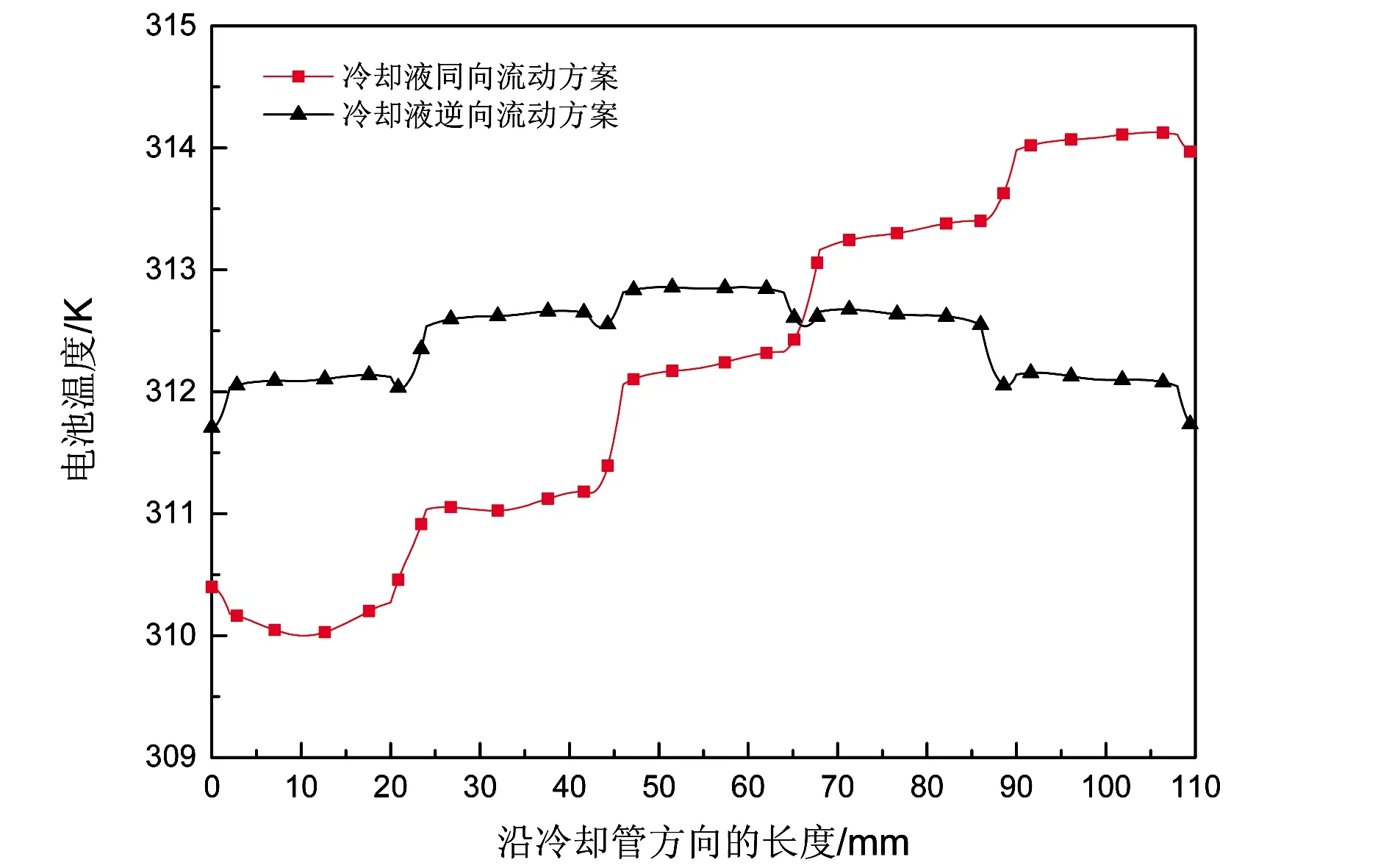

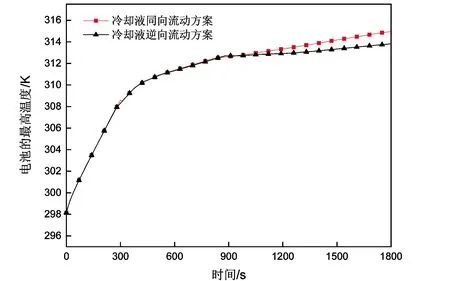

由2.1的结果可以看出单独的相变材料冷却和液体冷却都存在一定的局限性,因此,若能将二者科学的结合,将能进行更科学的电池热管理.通过换热管内流动的冷却液可以有效的带走相变材料内的热量,使相变材料恢复其吸热能力,然而不同的换热管布置及液体的流向都会影响电池的温度分布.我们知道电池的不同的空间位置处不宜产生较大的温度差异,因此较好的液冷布置方案应是产生较为均匀的电池温度分布的方案,为此本文提出了一种双向流动式的液冷管布置方案,8根冷却管并联组成冷却管束,相邻冷却管内的冷却水逆向流动.冷却液流速为0.005 m/s,电池放电1 800 s时,水流方向为同向和逆向流动时电池温度分布的差异如图5所示.分别截取了Z=32.5 mm时的XY平面以及Y=0 mm、44 mm、88 mm的XZ平面为展示的平面.从图中可以看出,冷却水同向流动和逆向流动两种方案电池的温度分布差异明显,而且同向流动方案电池高温区域要多于逆向流动方案.这是由于冷却水同向流动时,沿水流方向上温度逐渐减小,电池组进水侧温度低,出水侧温度高;而冷却水逆向流动时,在上下游均能保持较高的温度梯度,使电池单体之间的温差较小.电池放电1 800 s时,Z=32.5 mm时的XY平面以及Y=9 mm、53 mm、97 mm的XZ平面上,水流方向为同向和逆向流动时相变材料液相体积分数如图6所示.从图6中可以看出冷却水同向流动时,管道的上游,相变材料几乎没有发挥作用,而在管道的下游,相变材料已全部为液态,丧失了储热能力;而冷却水逆向流动时,相变材料处于固液混合状态,继续充放电时,相变材料依旧能保持较好的热调节能力.为了定量的描述两种冷却水布置方案导致的电池温度分布差异,对比了两种冷却水布置方案对应的电池中心温度分布以及电池最高温度随时间的变化趋势,如图7、图8所示.从图7中可以看出冷却水逆向流方案的电池温度分布比同向流动方案更为均匀,电池不同空间位置间的温差较小.从图8中则可以看出,与冷却水同向流动方案相比,逆向流动方案温升更为缓慢,在电池发热1 800 s时,冷却水逆向流动的方案电池温度比同向流动方案的电池温度降低1.4 K.

图5 两种冷却水流动方案电池温度温度分布对比

图6 两种冷却水流动方案相变材料液相体积分数

图7 两种冷却水流动方案电池的中心线温度分布

图8 两种冷却水流动方案电池的最高温度变化曲线

2.3 冷却水流速对电池温升的影响

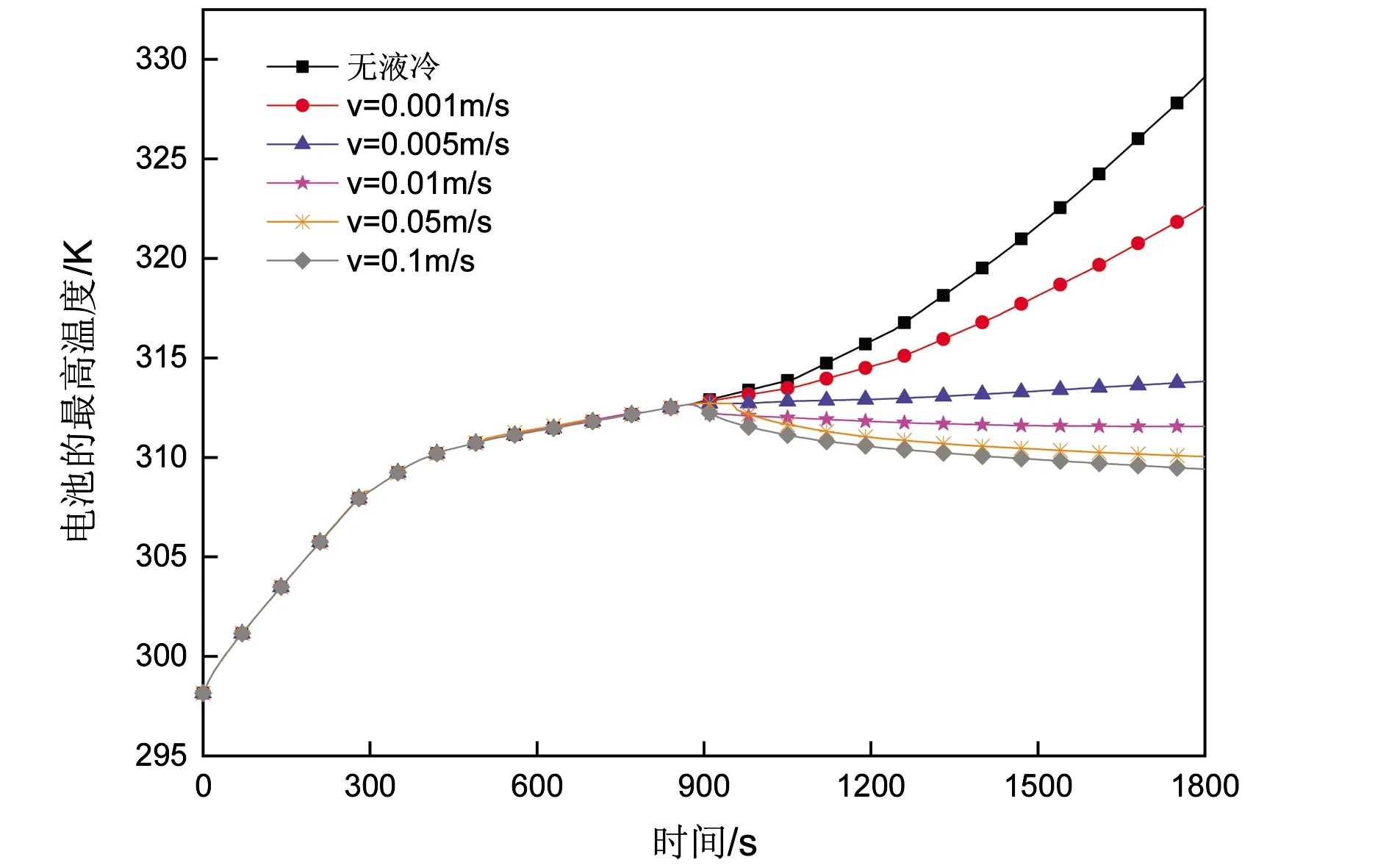

由上文可知,冷却水逆向流动布置方案冷却效果较好,因此本小节将对比冷却水逆向流动布置时不同冷却水流速对电池冷却效果的影响.图9给出了开启液冷系统之后不同冷却水流速对电池最高温度随时间的变化规律的影响.从图9中可以看出,当冷却水流速为0 m/s时,即相变材料单独进行冷却,相变材料能在一个较短的时间范围内对电池温度进行调节,相变材料完全融化后,电池的温度仍将继续增加直至超出正常温度范围.当相变材料和液冷系统组合时,在电池的温度达到40 ℃时,液体冷却系统自动开启.随着冷却水流速的增大,电池的温升速率逐渐降低,当流速增加到0.05 m/s时,即使继续增加冷却水的流速,对电池的冷却效果已没有明显增强,即液冷系统达到了最大冷却能力.

图9 冷却水不同流速时电池的温升曲线

3 结 论

本文提出了一种相变材料和双向液冷系统耦合的锂电池冷却系统,分析了冷却水流向及流速对电池热调节效果的影响,得出以下结论:

(1)相变材料对电池的温升有一定的抑制作用,潜热值越大,对电池的温度抑制效果越明显,但若不结合其他冷却系统,相变材料完全溶化后其热调节能力将散失,电池仍有可能超出温度上限.

(2)相变材料与液冷耦合系统中,冷却水的流向会严重影响电池温度分布的均匀性.与冷却水同向流动方案相比,相邻冷却管内的冷却水逆向流动时,冷却效果更佳,且温度均匀性更好.因此,对于相变材料和液冷耦合型的电池热管理系统,应当优化液冷管的布置方案.

(3)随着冷却水流速的增加,其散热效果逐渐增强;当流速增加到一定程度时,即使继续增大冷却水流速,冷却效果基本不变,即会达到一个冷却系统的最大冷却能力点.