基于天然工质的串联式复叠制冷系统集成优化

盛峰,吴得卿,周宇翔,朱昱东,李辉*,安雪晖

(1-中电建路桥集团有限公司,北京 100048;2-清华大学热科学与动力工程教育部重点实验室,北京100084;3-清华大学水沙科学与水利水电工程国家重点实验室,北京 100084;)

0 引言

随着我国综合国力及国民生活水平的快速提升,环保问题得到了社会各界越来越多的关注,“全球变暖”、“温室效应”、“臭氧层破坏”等话题已成为时下关注的热点。截至2018年,我国制冷空调产量已达世界总产量的80%以上[1],是名副其实的全球制冷空调设备第一生产大国,而我国冷链物流行业亦迎来了高速发展期[2]。在冷链物流的过程中,冷库一直是整条冷链中储存时间最长,消耗能量最多的环节[3]。冷库,亦称冷藏库,是一种通过人工制冷来获得并保持储藏物所需低温的仓储建筑。对冷库进行合理的形式设计及正确的运营管理是控制整条冷链物流体系的成本及能耗的关键所在,因此寻找环保、安全、稳定和高效的制冷剂,并构建具备较高系统优越性的循环形式成为制冷业未来研究与发展的新趋势。

目前在冷库应用中常见的制冷循环形式包括了单级压缩式循环、双级压缩式循环以及复叠式循环三类。单级压缩式循环是制冷行业最为常见,也是应用最广泛的制冷方式之一。单级压缩式循环系统包括蒸发、压缩、冷凝和节流4 个部分。该循环由于只使用了单个压缩机,其系统结构相对简单,制造成本较低,运行性能稳定,但由于使用的是单一制冷剂,受制冷剂压缩特性、蒸发压力以及循环压比的限制,无法实现较大温度跨度的制冷需求,因此不适用于深冷。双级压缩式循环是在单级压缩式循环的基础上,将流经蒸发器吸热后的制冷剂蒸气先经过低压压缩机压缩至中间压力,接着同来自中间冷却器的制冷剂混合降温,再通过高压压缩机压缩,最后进入冷凝器冷凝。目前国内双级压缩式机组的最低蒸发温度可达-70 ℃,能满足金枪鱼的超低温冷冻需求[4];当压缩机压比大于8 或蒸发温度低于-15 ℃时,双级压缩式循环相比于单级压缩式循环具有更高的效率[5];当蒸发温度低于-75 ℃时,双级压缩式系统中的压缩机将因吸气压力过低而无法工作[6]。相比于单级压缩式循环,双级压缩式循环通过多级压缩拓展了制冷范围,但由于仍使用的是单一工质,因此在深冷应用中有所局限。复叠式循环则是将较大的温度跨度分成若干温度段,在每个温度段选用合适的制冷剂循环,再通过蒸发冷凝器实现不同循环之间的换热,从而实现大温度跨度的降温。在相同冷凝温度下,复叠式循环的压比与排气温度均低于双级压缩式循环,表现出更高的系统可靠性[7]。复叠式循环具有优异的系统适应性,可以针对具体对象采用对臭氧无破坏作用的能效比高的制冷工质[8],尤其是绿色工质组合,满足环保的需要[9-10]。此外,当蒸发温度降低时,复叠式循环的性能系数(Coefficient of Performance,COP)随之降低的趋势比双级压缩式循环小,在工况偏移时有更好的性能[11];蒸发温度低于-40 ℃时,复叠式循环COP 高于双级压缩式循环,综合各项因素,推荐在低于-25 ℃工况中采用复叠式循环[12]。

目前在实际制冷应用中使用较广泛的天然制冷剂包括氨气、碳氢化合物以及CO2。氨(NH3)由于臭氧消耗潜势(Ozone Depletion Potential,ODP)为零,全球变暖潜能值(Global Warming Potential,GWP)为零,同时具备优良的热力学性能以及较大的传热系数,因此广泛应用于食品、饮料和保鲜行业[13]。应注意的是,氨在空气中的爆炸极限为15.5%~25%,燃点为630 ℃,属于可燃型制冷剂,且氨具有一定的毒性,安全评级为B2 级[14],因此当充注量较大时,使用氨工质的制冷系统存在很大的安全隐患。碳氢化合物(HCs)制冷剂主要包括乙烷(R170)、乙烯(R1150)、丙烷(R290)和丙烯(R1270)等,其来源主要是石油化工流程的产物,因此易于获取且价格低廉。此类制冷剂ODP 为0、GWP 较小、沸点很低,在低温制冷领域具有比HFC 制冷剂更好的应用前景[15-17]。但碳氢化合物制冷剂在空气中的爆炸极限低于10%,自燃点在420~600 ℃,属于极易燃制冷剂,充注量受到严格限制,目前仅在小型制冷设备中得到了广泛应用,在大型制冷系统中还没有成功案例。CO2是历史最为悠久的制冷剂,因其ODP 为0,GWP 为1,单位容积制冷量大且价格低廉,CO2成为目前制冷循环中最有前景的工质[18-19]。CO2黏度低、流动传热性能良好、压比较小,可提升压缩机的等熵效率。相比于氨和碳氢制冷剂,CO2具有无毒、不可燃的特性,使之在制冷系统应用中具备更高的安全性。上述关键优势使CO2适合于不同制冷应用,包括复叠式循环。已有文献[18-19]指出CO2/NH3复叠式循环将成为低温冷冻领域新的潜在选择。黄志华等[20]发现CO2/NH3复叠的制冷系统在较低的温度下具有较高的能效比,具有一定的节能意义。郭珊等[21]针对CO2/NH3复叠式制冷系统提出了一种能够利用压缩机排气显热的喷射复叠制冷系统,可解决一般制冷系统节流后闪蒸气干扰蒸发换热等问题,并能显著提升系统综合性能。

基于上述分析,本文在以复叠式循环为所选制冷模式的前提下,比较了不同天然工质组合形式对复叠式循环系统性能的影响,完成了CO2部分替代可燃性制冷剂的可行性及适用范围分析,并选出最优的工质组合;针对具体水产冷库的制冷需求提出了新型的串联式复叠循环的设计,并针对该系统完成了热力学性能分析,以期能够为冷链物流中冷库有效设计未来深入研究和应用提供新的导向。

1 天然工质的复叠式循环热力学分析

首先构建复叠式循环热力性能理论分析的简化数学模型,再结合设定工况,选取合适的天然工质组合进行复叠式循环热力性能的计算,通过比较工质物性、循环压比和系统性能等参数,确立最优的天然工质组合,作为后续水产冷库设计的基础。

1.1 理论分析

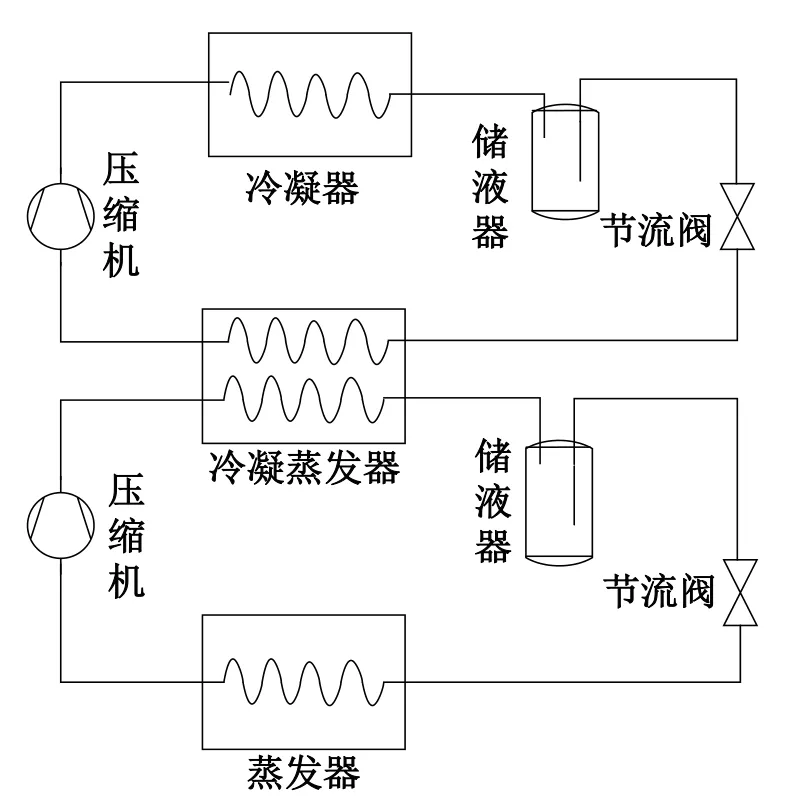

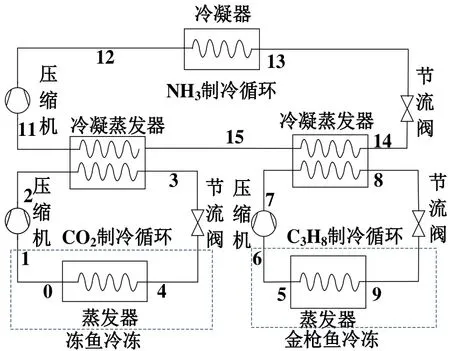

复叠式制冷系统是由两套蒸气压缩式系统组合形成的,对于各级蒸气压缩式系统,其主要制冷设备包括了压缩机、冷凝器/蒸发器、储液器、节流阀、冷凝蒸发器。复叠式系统制冷循环流程如图1所示。对于单侧制冷循环,高温高压的制冷剂气体流经冷凝器(或冷凝蒸发器)后形成低温高压的液体,制冷剂液体在重力作用下进入储液器,然后通过节流阀降压达到饱和态,低温饱和态制冷剂再被送入冷凝蒸发器(或蒸发器)蒸发吸热,通过压缩机压缩后重新形成高温高压的气体,再次进入冷凝器(或冷凝蒸发器)进行冷凝,从而完成一次循环。

图1 复叠式制冷循环流程原理

为简化分析过程,作如下假设:1)该复叠式系统为一孤立系统,忽略各部件与环境之间的换热;2)压缩过程等熵绝热,节流过程前后焓相等,无漏热损失;3)忽略管道内部热损失及压降;4)制冷剂在蒸发器、冷凝器及蒸发冷凝器的出口均为饱和状态;5)冷凝蒸发器内换热温差为定值ΔT,高低温制冷回路中压缩机的吸气过热度为定值ts;6)系统处于稳定状态,忽略机械振动及工质流动带来的能量损失,压缩机效率取为定值η。

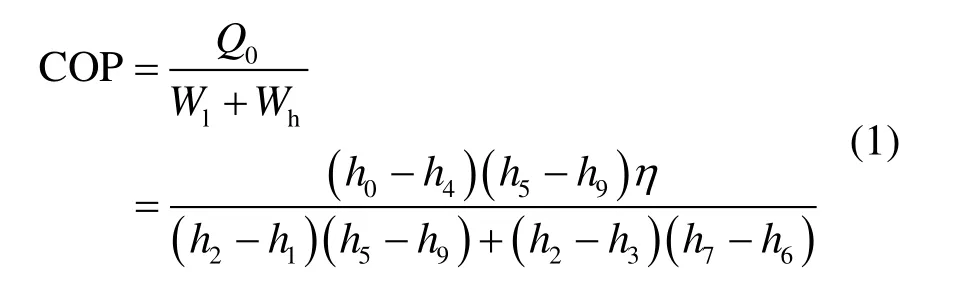

在假设的基础上,复叠式循环整体性能系数(Coefficient of Performance,COP):

式中,Q0为制冷负荷,W;Wl为低温制冷回路中的压缩机耗功,W;Wh为高温制冷回路中的压缩机耗功,W。

我想劝她几句。她却立刻止住了哭,说,你走吧,各人有各人的命。不过,这一天我过得非常真诚,非常痛快,多少年也没这样了,真的。

由式(1)可知,在假设条件下,复叠式系统整体的COP 仅与高低温制冷循环中各状态点的焓值及压缩机效率相关。在固定压缩机效率的前提下可直接通过对复叠式系统各部件所处工况的设置来求得系统整体性能系数,本文将采用所推得的式(1)进行不同天然工质组合的复叠式系统性能计算。

1.2 天然工质的复叠式循环计算

图2所示为天然工质的复叠式循环计算流程。

图2 复叠式循环计算流程

在保证流动、传热及状态条件满足以上假设同时,需给定以下计算条件:1)低温回路蒸发器蒸发温度T0为-50 ℃,高温回路冷凝器冷凝温度Tk为30 ℃;2)冷凝蒸发器中高、低温制冷回路换热温差ΔT为5 ℃,高低温制冷回路中压缩机吸气过热度ts为5 ℃;3)高低温制冷回路中压缩机效率η为0.7。

在计算过程中,控制低温回路蒸发器蒸发温度与高温回路冷凝器冷凝温度不变,改变冷凝蒸发器中低温回路的冷凝温度,即复叠式系统的中间温度Tm,复叠式系统的COP 将随之改变。当达到某一温度时,复叠式系统的COP 达到最大,这一温度即为该复叠式系统的最佳中间温度Tm,opt。在制冷工业的实际应用中,对于两级的复叠式系统,常采用迈勒普拉萨特公式来确定理论中间温度[24]:

为节约计算时间,先通过迈勒普拉萨特公式确定设计工况的理论中间温度,再以算得的理论中间温度为基础,在一定范围内改变复叠式系统的中间温度,以求得不同天然工质组合的最佳中间温度。

1.3 计算结果分析

根据所设定的-50 ℃蒸发温度需求,结合天然制冷剂自身的物性,选择了包括 CO2/NH3、CO2/C3H8、CO2/C3H6、CO2/C4H10、CO2/iso-C4H10、C2H6/NH3、C2H4/NH3、C3H6/NH3在内的8 种天然工质的组合,按照图2所示计算流程,图3 与表1给出了对采用8 种天然工质组合的复叠式循环COP与压比的整体比较分析结果。

表1 天然工质复叠式循环性能系数与压比对比

图3 复叠式循环天然工质组合性能比较

从上述结果可以看出,在全部的8 种工质组合中,C3H6/NH3的复叠式组合具有最佳的 COP(0.8525),作为低温制冷循环具有优良的系统性能;而CO2/C3H6的复叠式组合则具有相对较小的高温级压比(Kh)和低温级压比(Kl),表现出了更优良的压缩性能,在实际应用中可降低压缩机性能要求并减小其能耗。但考虑到HC 制冷剂极高的可燃性以及在充注量方面严格的控制,上述两种组合在实际水产冷库的应用中将受到限制。CO2/NH3的复叠式组合在COP 与高低温级压比两方面同前两种组合相差不大的情况下,由于CO2具有不可燃的特性以及较优良的传热性能,可将C3H6/NH3作为复叠式组合使用的制冷剂。

2 船用串联式复叠冷库系统设计

通过前文分析,已得到了热力性能优良的C3H6/NH3组合与CO2/NH3组合两种复叠式循环方式,其中C3H6/NH3组合的COP 最大,但受限于C3H6的充注量,实际深冷应用中提供的制冷量相对有限,而CO2/NH3组合虽然COP 略逊于前者,但考虑到CO2的安全性以及更优良的传热特性,在实际设计中,可通过两种组合的合理搭配,实现二者的优势互补,构建最优的系统组合模式。本节将结合具体船用冷库的制冷需求,提出一种新型的串联式复叠循环,并完成相关的热力学与经济性分析。

2.1 循环系统的构建

作为水产冷链的起点,水产冷库需从源头上实现对捕捞水产的及时冷冻,以保证水产的品质及产量。针对渔获品,主要有高、低两类制冷需求:低冷冻需求和高冷冻需求。低冷冻需求要求冻鱼表面温度低于-18 ℃,高冷冻需求要求冷冻温度在-60 ℃甚至更低。对于上述温度需求,考虑到使用CO2工质时无法获得-60 ℃的低温(CO2三相点为-56.6 ℃),故只能通过C3H6工质来实现-60 ℃的低温。考虑到C3H6工质的充注量受到严格限制,因此可通过少量C3H6工质实现对少量制冷条件苛刻的渔获品,主要是金枪鱼的冷冻,并借助安全性较高的CO2工质实现对剩余大量冻鱼的冷冻。基于上述想法,为满足水产冷库的需求,提出了一种如图4所示的串联式的复叠式冷库制冷循环。由图中系统结构可知,冻鱼与金枪鱼分置于冷库的不同冷冻区中,分别由两个独立的CO2制冷循环与C3H6制冷循环进行冷冻降温,两个独立循环又通过冷凝蒸发器串联在同一个NH3制冷循环中,从而实现了借助同一高温回路实现不同低温回路制冷温度的需求。由于串联式复叠设计相比于分立系统减少了相关换热、压缩及节流部件的使用,因而系统结构得到简化,系统操作更简单易行。

图4 船用串联式复叠冷库循环

2.2 串联式复叠冷库的热力学分析

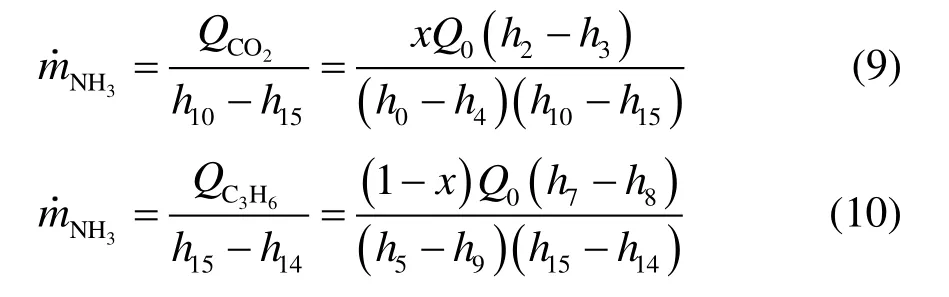

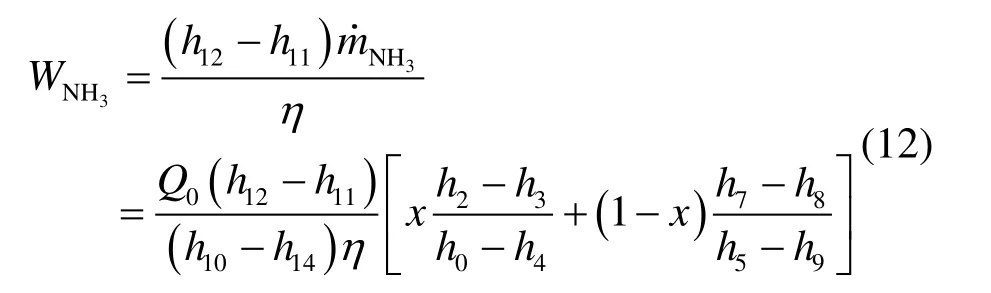

针对新构建的串联式复叠制冷循环,仍采用1.1节的假设条件,在系统总制冷量为Q0,CO2回路与C3H6回路的制冷量分别为xQ0、(1-x)Q0的情况下,CO2制冷回路中的工质流量:

CO2制冷回路中的压缩机功耗:

CO2制冷回路的冷凝热:

C3H6制冷回路中的工质流量:

C3H6制冷回路中的压缩机功耗:

C3H6制冷回路的冷凝热:

NH3制冷回路中的工质流量:

即:

NH3制冷回路中的压缩机功耗:

串联式复叠制冷循环整体性能系数:

式(12)表明,在本文假设条件下,串联式复叠制冷循环的性能系数仅与循环中各部件出、入口焓值,压缩机效率及两低温回路中制冷量的分配有关,可沿用图2 的计算流程进行系统最佳COP 的分析与计算。

考虑到实际冻鱼和金枪鱼的冷冻温度需求及捕捞量占比,设置如下计算条件:1)串联式复叠冷库的制冷量:Q0=80 kW,CO2回路与C3H6回路的制冷量按9:1 分配,即x=0.9;2)C3H6回路蒸发器蒸发温度:T0,C3H6=-65 ℃,CO2回路蒸发器蒸发温度T0,CO2为-30 ℃,NH3回路冷凝器冷凝温度Tk为30 ℃;3)换热器(蒸发器、冷凝器)与环境空气的换热温差dT为5 ℃;4)冷凝蒸发器中高、低温制冷回路换热温差ΔT为5 ℃,高低温制冷回路中压缩机吸气过热度ts为5 ℃;5)高低温制冷回路中压缩机效率η为0.7;6)其余流动、传热及状态条件与1.1 节中假设一致。

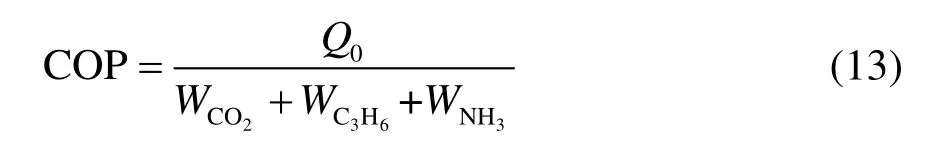

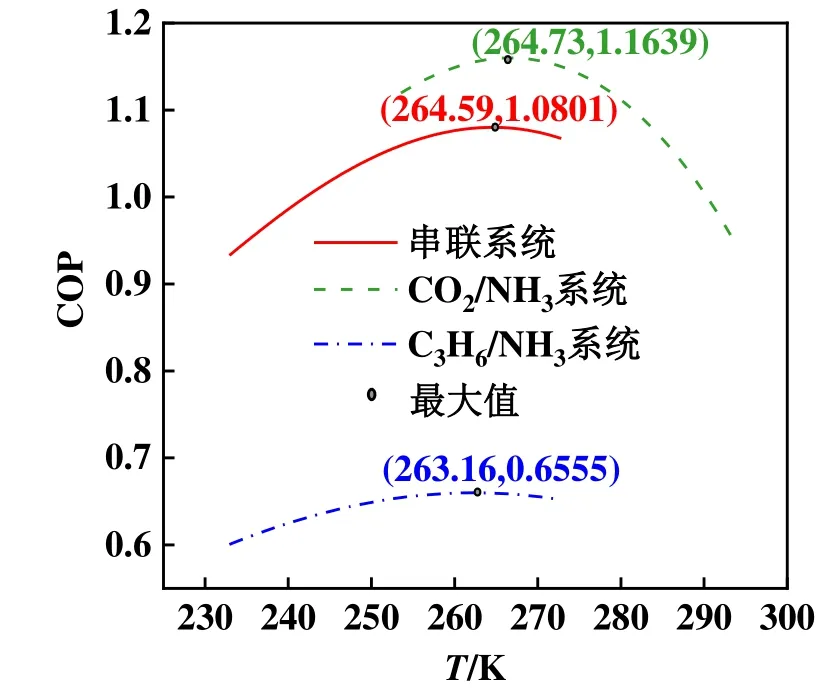

结合上述计算条件,对串联式复叠系统的最佳中间温度以及系统最大COP 进行了迭代计算,并与相同制冷条件下两个分立的C3H6/NH3、CO2/NH3复叠式循环按相同制冷量比例组合后形成的复合系统的性能系数进行对比,得到如图5 和表2所示的计算结果。计算结果可以看出,由于3 个系统的最佳中间温度相近,使得两个分立的复叠式系统按制冷量比例组合后的系统性能系数与串联式复叠系统的性能系数相同,同时同一工质在不同循环形式的制冷回路中的压比相近,且基本符合制冷工业中常用的2~10 的压比范围[24],具备在渔船上实际应用的可能。此外,相比于分立的复叠式系统,串联式的复叠系统通过一个NH3制冷回路实现了原本两个制冷回路的制冷效果,减少了压缩机、冷凝器、节流阀等循环部件的使用个数,可降低冷库建设的初始投资,在实际制冷设计中具备更好的应用前景。

图5 串联式复叠系统性能对比

表2 串联式复叠系统性能系数与压比对比

3 结论

本文研究了常规复叠式循环,进行了系统性能分析的简化数学模型的构建,针对设定工况选择了8 组天然工质的组合进行了单侧回路工质物性的分析及系统性能系数的计算,基于实际渔船渔获品保鲜品质的温度需求,结合天然制冷剂C3H6与CO2的使用条件,提出了一种串联式的复叠制冷系统,分析了相关系统性能分析,得出如下结论:

1)所有8 种组合中,C3H6/NH3组合的COP 最高,但受C3H6充注量的限制有一定的应用局限;CO2/NH3组合在具备较高COP 及较优良压缩性能的前提下,由于CO2不可燃,系统安全性更强,具有较好的实际应用前景;

2)串联式复叠系统通过能量的梯级利用实现对温度需求对象的冷冻,通过制冷量的合理分配,借助CO2部分替代了C3H6,减少了C3H6的充注量,提高了系统的安全性;

3)由于系统最佳中间温度的接近,使用串联式复叠系统能实现相同制冷量分配下两个分立的复叠式系统组合的性能系数(COP 为1.0801),且相比于分立系统减少了相关换热、压缩及节流部件的使用,降低了冷库初期建设成本,在实际应用中具有更好的系统优越性。