弧齿锥齿轮副切齿振纹分析及根治措施

刘胜勇

重汽(济南)车桥有限公司 山东济南 250104

弧齿锥齿轮副是商用车驱动桥上转矩传递的关键部件,主、从动轮齿面的啮合质量关乎着车辆运行效率和行驶舒适度。现阶段的弧齿齿面是在德国产Oerlikon C50型螺旋锥齿轮切齿机(以下简称切齿机)上,经由刀具主轴带动SPIRON 175-L/R 渗碳硬化成形刀盘旋转,连同工件驱动系和基角驱动系在内的6个CNC坐标轴联动,通过34根倾角8.5°的硬质合金刀条进行干式持续分度切削而成。

切齿现状

在从动轮齿面的干切进程中,切齿机出现尖锐的啸叫声[1],噪声80dB。配装1FW6转矩电动机的工件轴B在静止(操作门关闭时加载使能)及运行时,均会出现啸叫声。切制的齿面存在振纹(见图1),在光亮下呈现明暗条纹,手感为凹凸不平,齿面精度经P65测量机检测为9级,超过DIN3965《锥齿轮公差》要求的6级而报废。这些造成价值815.22元的从动锥齿轮连续报废,该机床停机待修。

图1 从动锥齿轮齿面振纹及废品

受产品订单递进式暴涨及突如其来新冠疫情的影响,寻求设备服务商现场排查问题真因已无法实现。这就需由公司的智造运维队伍自主排除故障,以破除生产瓶颈,根治切齿振纹。

工艺要求与切齿机理

1.工艺要求

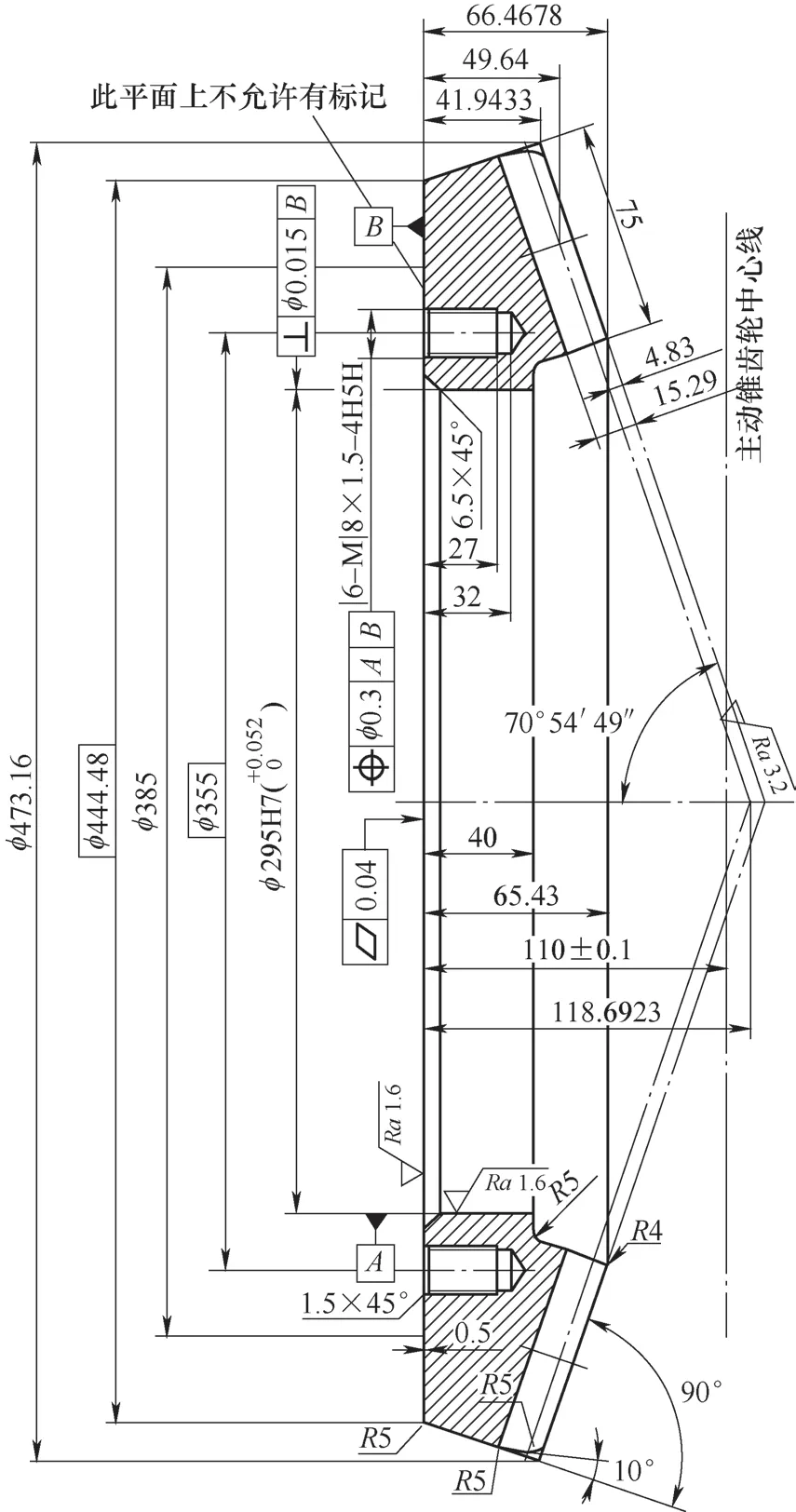

596从动锥齿轮(下称从动轮)的齿顶圆直径与其整体厚度之比大于4,且轮辐呈连续的圆盘形。它的成品图样如图2所示,工艺参数见表1。

图2 596从动锥齿轮

表1 596从动锥齿轮的工艺参数

(续)

2.切齿机理

20工序。在切制齿廓前,用户会将从动轮的顶锥和背锥等部位进行精车削,使其符合图样尺寸。

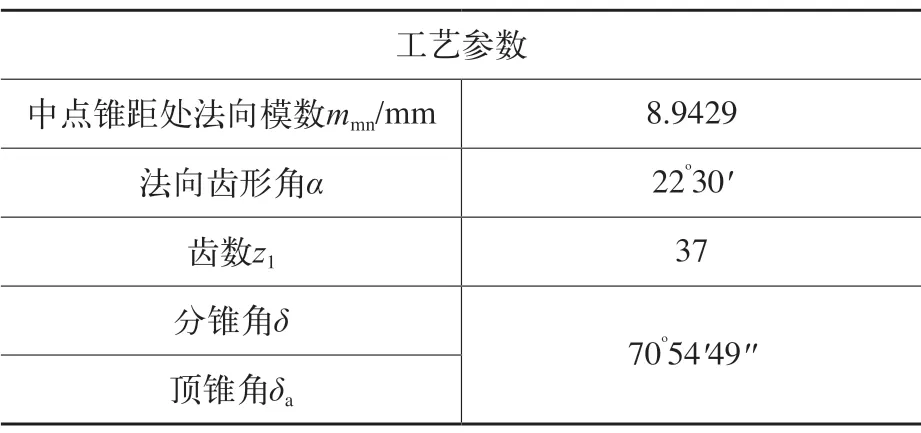

25工序。将从动轮翻转180°,使其顶锥和内锥朝上,置于切齿机的夹具(见图3)上,以φ295mm内孔和不允许有标记的平面为定位基准,通过定位盘、拉杆和蝶形弹簧等部件的相互动作,进行自动夹紧。接着,采用持续分度的等高制齿工艺,由切齿机在数字化电信号的实时控制下,通过刀盘主轴A和工件主轴B的高速旋转以及基角轴C轴、铣削深度轴X、刀具定位轴Y和工件定位轴Z的多轴联动(见图4),完成弧齿齿廓的一次成形干式切削。切齿后,由切齿机的倒角刀对齿廓两侧进行倒角加工,以去除棱边毛刺。

图3 切齿机的夹具及定位夹紧示意

图4 切齿机各运动轴的分布及旋向

3 真因分析及根治措施

按照由易到难、由简单到复杂的排故思路,综合运用图形监控、参数优化、仪器测量等模块化[2]运维技法,进行切齿振纹的真因分析。

1)三相电流平衡性判断。在B轴1FW6转矩电动机啸叫时,用钳形电流表测量伺服驱动器输出端的三相电流:U、V、W相依次为32A、76A与19A,严重不平衡。切齿机上蝶形弹簧的夹紧力Fz=4.5kN来自B轴电动机电流的百分比,在校对Fz时,B轴电动机先顺时针旋转几圈,再降低电流来寻找黄铜螺母的螺纹末端位置A;找到A后,电动机立即反转至给定Fz的位置。如此,电流不平衡就会造成Fz探寻失败。

2)同规格部件对调。基于切齿机的三个旋转A、B、C所用伺服驱动器均为611D(另2台机床为S120),遂对调刀具主轴A与工件轴B的伺服驱动器,用以排除电气方面故障。试机后,啸叫声与切齿振纹依然存在。

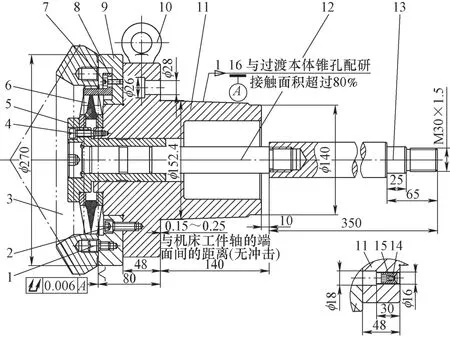

3)兆欧表测绝缘性(见图5)。用兆欧表分别测量B轴电动机U、V、W每项相对于大地PE的绝缘电阻均良好,并且U、V、W彼此间的电阻值相等。

图5 兆欧表测绝缘性示意

4)参数修改去啸叫。恢复切齿机的正常连接,多次修改B轴驱动器数据MD1407(速度环增益)为15000→12000→10000→8000,直至1FW6电动机不啸叫为止。试切从动轮,弧齿齿面振纹依然存在。

5)获取B轴速度环波特图。在切齿机PCU50.3内嵌的驱动优化软件中,选择B轴电动机速度环,给定测量参数:增幅0.3r/min,波段宽度4000Hz,平均值30,设定时间100ms,偏置4r/min。点击[测量]键后,设置参数:监控选激活,上限设为360°,下限设为-360°,测量类型选参考频率响应。点击[显示]、[启动]键及相应的提示功能键后,屏幕显示B轴速度环波特图。点击[X标记开]键,移动光标至图形尖峰处,记录下最高点频率和尖峰宽度。

6)优化B轴速度环。返回驱动器数据画面,修改参数:电流环滤波器生效个数MD1200=3→4,阻断频率MD1219=1180→510,带阻宽度MD1220=600→150;速度环增益MD1407=15000→12000。继续5)的操作,看波特图的增幅响应,曲线20.0平滑且下降处不存在超过3dB以上的尖峰。

7)试切从动轮60件,有6件产品断续出现振纹,依次为第10、20、30、31、40、52件。

8)继续围绕夹紧力查找切齿振纹真因。按图2所示的机械耦合关系,依次拆解切齿机的夹具。拆卸间隙配合的衬套时,发现衬套卡死在夹具体内。这造成工件夹/松时拉杆上下游离行程10mm消失。虽如此,在夹具松开后,从动轮仍呈自由状态,手动可旋转。由此,维修者误以为夹具正常。随后,采用液压拉马等工具,完成异常夹具的拆卸。

9)夹具全部换新,回装至切齿机。试切从动轮120件未见异常,电动机啸叫及切齿振纹。切制150、180件时,各有1件产品存在振纹。又加工50件从动轮,有3件产品存在振纹。

10)B轴速度环再优化。修改B轴驱动器数据:MD1200=3→4,MD1219=510→1080,MD1220=150→500,MD1407=12000→15000。经波特图进行优化。

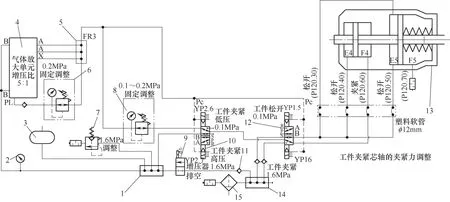

11)变更夹具拉紧方式。分析如图5所示夹具夹/松的气动原理,去掉夹紧气缸的辅助夹紧气路P120.60,更改为单纯的蝶形弹簧拉紧,Fz=4.2kN→4.7kN。封堵换向阀的阀口B。

图5 C50切齿机上夹具夹/松的气动原理

12)优化切齿工艺参数。从动轮齿廓切制采用基于切入深度T的切入法工艺,通常分为3段:粗切T1=19.113mm,精切T2=5mm,光刀T3=1mm。在T1段,进给速度VT1=6.5719mm/min,铁屑厚度ST1=0.095mm,切削速度VST1=170m/min。在T2段,VT2=5.1883mm/min,ST2=0.075mm,VST2=170m/min。在T3段,VT3=3.113mm/min,ST3=0.045mm,VST3=170m/min。

13)试切从动轮,未见异常。连续加工10天,状态均完好,切制后齿面精度符合DIN 3965的6级。期间,每班次首件在P65测量机上全项检测,后续每隔10件抽检1次。测后修正数据经工业互联网实时反调,用以确保齿廓形貌的一致性。

结语

切齿振纹的原因有多方面,涉及工艺参数、切削刀具[3]、工装夹具及加工设备等。有时为单一因素造成振纹,有时为多个因素同时作用引发振纹。基于此,设备运维人员务必熟知岗位业务,掌握切齿机理,区分故障在机械侧(如滚珠丝杠副、导轨滑块、齿形带及轴承等)还是电气侧(速度环、电流环、光栅尺及读数头等),了解皮带张力计、频谱监测仪、PWT18及驱动优化软件的操作方法,会在MDA/MDI模式下编制单轴排故跑合程序。同时,要有高度责任心,尽最大程度不发生残次品甚至废品,并对产品异常实施有效治理。只有这样,方能正确运维切齿机群,保障运行稳定,根除切齿振纹,有效减少废品数,去除残次品,培养队伍,降本增效。