浅谈汽车车身工艺孔设计

王飞,李建国,周次心,倪海华,李文鹏,王兵

合众新能源汽车有限公司 江西宜春 336000

汽车在制造过程中,需要通过车身工艺孔来保证焊装、涂装、总装生产工艺过程的达成和产品设计目标的实现。因此工艺孔在汽车的设计环节有着重要的设计理念和严格的开孔要求。工艺孔的设计,需要进行精准SE分析,特殊要求的工艺孔还需要通过一定的论证或CAE软件模拟对孔径、孔距、孔位等要素进行定义。

车身常见工艺孔按用途可以分为定位孔、焊接过孔、排气孔、漏液孔、电泳孔、防打漂孔、注蜡孔、吊挂孔及安装过孔等。

车身工艺孔功能及设计要求

1.定位孔

定位孔特指车身焊接定位孔,是焊接过程中,与夹具定位销配合将工件的自由度进行限制,以达到有效固定零件为目的,保证零件装配制造精度的工艺孔。

定位孔的设定需考虑以下原则:

1)为保证最终定位精度,可借用高精度的装配孔(光孔)为定位孔;或在精度要求比较高的位置设定定位孔/面,以保证最终的定位精度。

2)定位孔之间的距离应大于该工件尺寸的2/3,过小会导致冲压件本身旋转晃动的角度增大,不能保证焊接及装配尺寸。

3)尽可能实现圆孔、椭圆孔定位,避免使用方孔、不规则孔等定位。

4)零件定位孔所在平面应与车身坐标系中的某一主平面平行,不允许曲面和双斜面设计;定位孔设定在零件刚性相对较好的位置(比如使用台阶孔,一般台阶面大小尺寸为孔径D+6~10mm),防止因定位引起钣件变形,如果零件料厚太薄,可做凸台面或翻边处理(如侧围外板,可采用翻边孔定位,翻边孔直线长度3mm)。

5)同一零件定位孔法线方向应相互平行,并尽可能缩减同一零件/总成的定位孔平面间距离,并避开焊点位置。

6)主副定位孔的设定需考虑上下焊接层级的延续性,且需与误差积累方向一致。一般主副定位孔的设定遵循上主下副、左主右副、前主后副的原则。

7)定位孔中心位置坐标值要求最少两个方向为整数。

8)定位过孔直径要比定位孔直径至少大2mm,必要时可根据需要增大过孔孔径。

9)形状相似零件的定位孔孔距要求长度不一,或定位孔大小不一,避免错装。

10)定位孔大小根据零件尺寸大小,按表1进行选择。需密封的定位孔,建议根据零件库中已开发堵盖规格进行设计。

表1 钣金件尺寸与定位孔径对照表(单位:mm)

2.焊接过孔

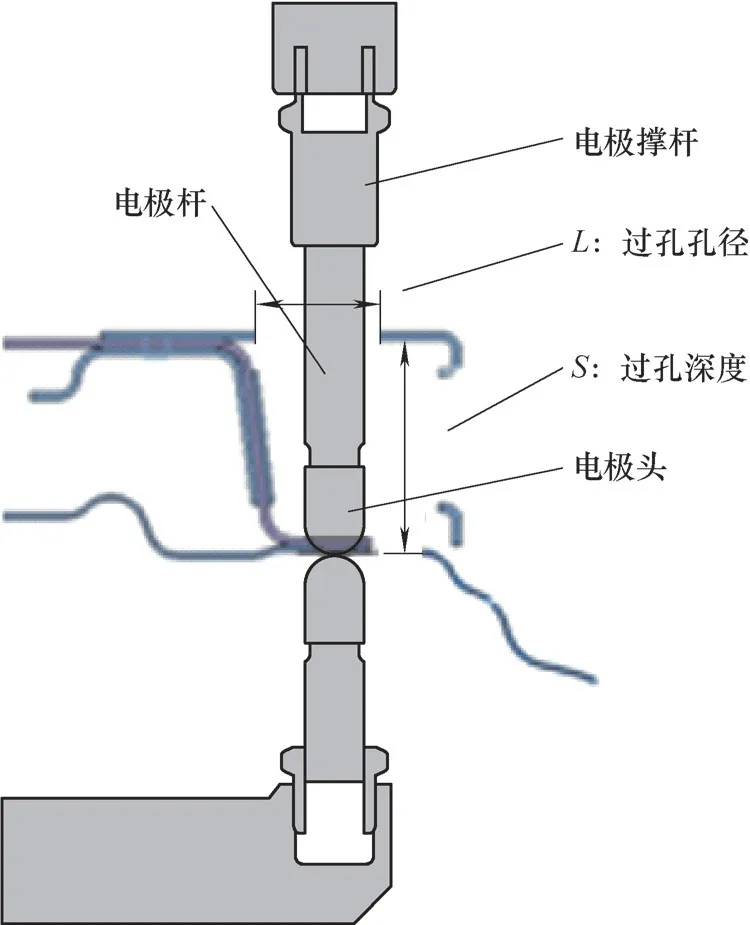

焊接过孔特指车身焊装过程中,为保证有足够的焊钳进出空间的工艺孔。焊接过孔存在两种情况,一种是焊接过孔需通过电极头并且避让电极臂(见图1),一种是焊接过孔避让电极头(见图2)。

图1 焊接过孔避让电极臂

图2 焊接过孔避让电极头

1)焊接过孔需通过电极头并避让电极臂的情况下,因使用的焊枪型号不同,需进行焊枪模拟分析,根据分析结果确定开孔尺寸。

2)与车身外部相通区域(如前地板)需要后道工序进行封堵的焊接过孔,需结合相应金属堵盖确定开孔尺寸。

3)焊接过孔避让电极头的情况下,过孔与焊接面贴合时,焊接过孔的大小需超过焊钳电极帽的直径,一般要求≥φ16mm;当焊接过孔与焊接面间距为0~20mm时,过孔直径要≥20mm;当焊接过孔与焊接面间距为20~70mm之间时,过孔直径要≥25mm;当焊接过孔与焊接面间距>70mm时,过孔直径要不小于40mm。注意空腔距离低于70mm时,过孔处通常为电极杆(φ16mm),超出70mm后,过孔处通常为电极杆座或粗电极杆(φ24mm),按表2中的要求进行。

表2 焊接过孔孔径对照表 (单位:mm)

3.排气孔

排气孔是指车身在涂装前处理、电泳过程中,为排除积聚在板件、腔体最高点的空气和气泡所设计的,能有效保证前处理电泳功能的工艺孔。排气孔的设定,需结合车身前处理电泳设备的输送形式、摆动角度、出入槽时间,开闭件要结合工装治具等工艺条件进行综合评判。

1)排气孔的位置应为白车身入槽姿态下或白车身在槽体内摆动时的腔体的最高点。

2)发盖尖角、四门窗框加强板(复合式车门)、空气室外板、后轮罩区域、后顶梁区域、封闭的梁类、空气室内板及局部凸台特征(水平面方向)高度超过5mm的面板或梁架等,需在合适的最高点设定排气孔。

3)开孔数量要根据钣金件的面积及腔体体积进行具体分析。

4)需密封的排气孔,要考虑尽量沿用已有密封标准件。

5)排气孔开孔的形状、尺寸在满足此部位排气的前提下,另考虑该分析部位的钣金形状、空腔体积、刚度要求、密封形式以及装配操作性等因素。

4.漏液孔

漏液孔是指车身在涂装前处理、电泳出槽过程中,在节拍时间内为排尽地板、腔体等部位最低点积聚的液体,防止窜槽和电泳烘烤不良问题而设计的工艺孔。漏液孔的设定,需综合考虑生产节拍、出槽角度等工艺条件进行。一般来讲,漏液孔布置在零件的最低处,或局部凹台特征深度超过5mm(水平面方向)。一般沥液结构有排液孔(圆孔、方孔、长圆孔)。

1)车身排水性要求:一般要求车身完全出槽后20s内沥液断线。

2)依据漏液孔位置、尺寸和数量,车型选定生产线的现场工艺资料,分析通过该漏液孔在生产节拍内排出的液体体积是否大于该孔所处位置空腔体积,从而判定其是否能够满足排水性要求。如漏液孔不能满足排水性要求,可采取增大漏液孔尺寸、变更漏液孔位置或在腔体最低点增设漏液孔等方法提出设计要求。

3)前后盖的漏液分析应结合工装器具安装后的开起姿态。

4)漏液孔位置应为白车身在出槽姿态下或完全出槽后腔体结构的最低点。

5)漏液孔的大小及数量计算公式

式中S——漏液孔面积,单位为m2;

H——液体高度,单位为m;

V——空腔液体体积,单位为m3;

g——重力加速度,取9.8m/s2;

t——漏液时间,为20s。

6)漏液孔尺寸对应的漏液孔面积参照表3。

表3 漏液孔孔径与面积对照表

7)漏液孔常见开孔尺寸见表4,需要密封的漏液孔,要考虑尽量沿用已有密封标准件。

表4 常用漏液孔尺寸 (单位:mm)

5.电泳孔

电泳孔是指用于防电磁屏蔽,保证白车身局部密闭腔体表面可以有效电泳而开设的圆形孔、长圆孔、方形孔等工艺孔。分析车身空腔结构中电泳孔的位置、大小、间距,能否有效防止电场屏蔽问题。如设计不合理,电磁力线不能进入密闭的空腔,产生电场屏蔽,不能形成电泳漆膜或膜厚不足,从而产生锈蚀,导致防腐性能下降。考虑车身结构、零件位置及车身电场的因素有利于电泳液的进入,电泳孔开孔大小及距离标准见表5。

表5 电泳孔开孔对照表 (单位:mm)

6.防打漂孔

防打漂孔是指为保证涂装过程中车身快速浸入槽体、防止车身漂动而设计的工艺孔。防打漂孔一般设定在前后地板面以及备胎槽面上,位置在底板的最低处,使车身入槽瞬间在1~2s内停止漂动。一般可以直接借用前后地板以及备胎槽上的漏液孔、焊接过孔。

7.注蜡孔

注蜡孔是指为满足车身下部、整车使用工况为湿区的空腔及空腔钣金件之间的搭接面具有设计的防腐能力,喷/注防腐蜡作业需求而开设的工艺孔。

1)注蜡孔一般设计在空腔体的两端,便于员工在注蜡操作时能保持匀速运动,使防腐蜡均匀的喷敷在腔体内。局部由于被分隔、注蜡无法达到的腔体,需要单独设计注蜡孔,此时开孔设计要满足均匀注蜡需求。

2)注蜡孔的开孔直径不小于15mm,但注蜡孔可以在尺寸满足的基础上考虑借用其他开孔,如定位孔、电泳孔、装配孔等。

3)由于注蜡喷枪的转子枪头的深入长度限制,空腔注蜡孔两孔之间间隔不大于500mm(如果注蜡腔体被膨胀胶、钣金隔断,则需要同步分析时考虑重开注蜡孔),保证防腐蜡能完整地涂覆在空腔体内,不出现喷涂死角。

8.吊挂孔

吊挂孔是指车身在焊装、涂装、总装生产过程中,为满足输送吊具的支撑点而开设的工艺孔,用以保证车身在吊具上稳固安放和输送行进。车身吊具孔在长度、宽度方向(X轴、Y轴)上要满足相应生产工厂吊具支点的尺寸要求。

如图3所示,某工厂涂装吊具支点销大小为48mm×26mm、高度(b值)26mm,车身电泳吊具孔在深度(Z轴方向)c值应≥35mm,孔位在操作时易于锁紧和观察。车身开孔孔径要求54mm×32mm,支点孔要有足够的强度,一般做翻边设计来满足强度要求、翻边高度H为5~6.5mm(含料厚、公差,参照基地吊具数据)且需小于基地吊具锁紧基准销高度a值。

图3 电泳吊具锁紧示意

9.安装过孔

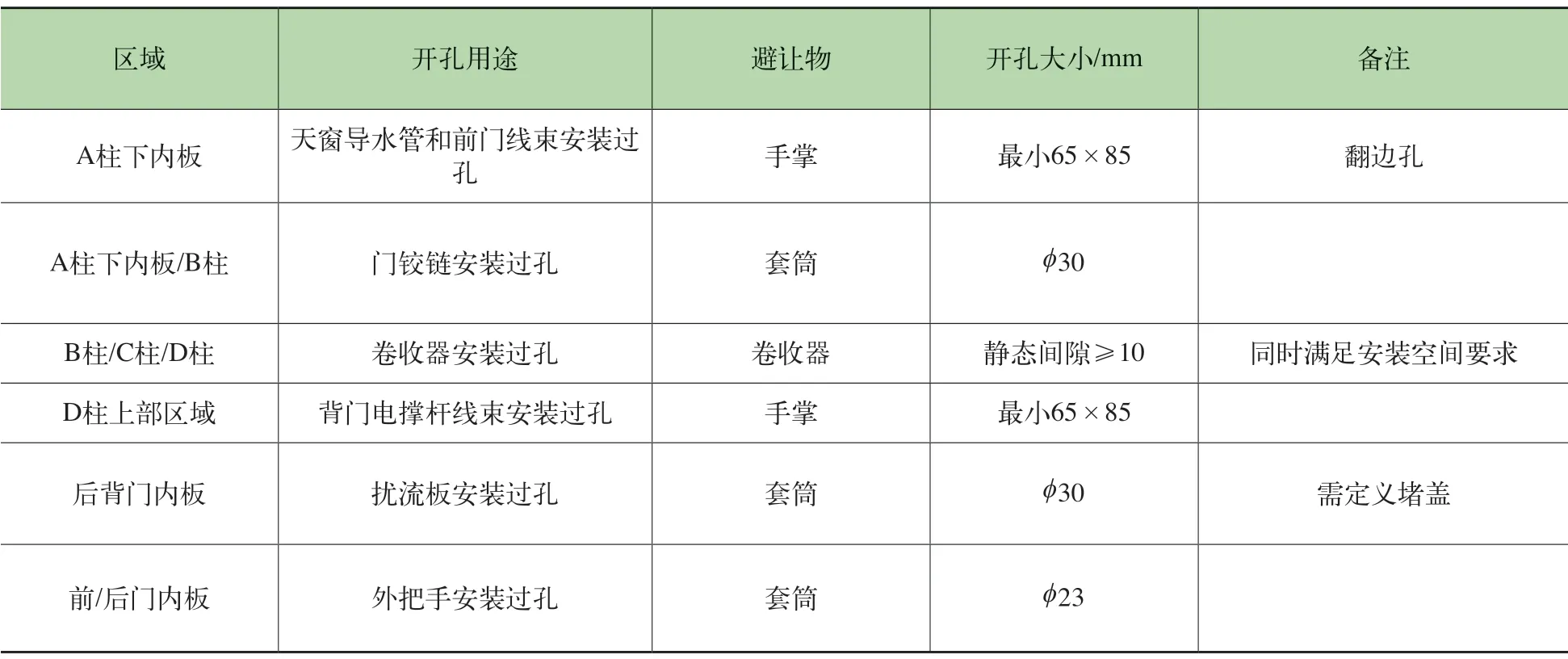

安装过孔是指为确保总装过程中员工可以顺利操作安装零件而设定的工艺孔。安装过孔可分为避让安装工具过孔、避让零件过孔和避让手掌过孔三种类型。常见开孔区域及尺寸要求见表6。

表6 安装过孔常见开孔尺寸

10.其他

除以上各类工艺孔要求外,需结合成本、防错、新工艺等要素进行设计及分析。

1)有密封要求的工艺孔,除了满足其本身的设计原则外,还需结合堵盖零件库选型确定开孔尺寸,并且尽量减少堵盖的种类,即节约开发成本,还有利于多车型共线生产时的现场物料仓储和物流。

2)借用孔的使用,可以在满足工艺要求的前提下,通过借用一部分工艺孔达到降低钣金开孔的成本。

3)不同工艺之间的装配孔(涂装工艺、总装工艺)进行区别设计,有利于现场作业时的防错需求等。

结语

车身工艺孔的开孔原则是在车身设计和工艺分析实践基础上,既重视工艺需求又兼顾产品设计。随着专业分析模拟软件的广泛应用,电泳、排气、漏液工艺孔的设计和计算会更加精准,虚拟验证与实践相结合反复论证将能给后续的产品开发周期与成本带来更加积极作用。