熔融酯交换法合成聚碳酸酯预聚体

王金

(武汉生物工程学院化学与环境工程学院,武汉 430415)

聚碳酸酯(PC)是目前工业上应用广泛的一种工程塑料。双酚A型聚碳酸酯(BAPC)具有较好的力学、热稳定性、光学等性能,因此被广泛应用于汽车制造、电子电器、光学制品等许多领域[1–2]。目前工业上广泛采用的工艺方法有熔融酯交换法和光气界面缩聚法[3]。熔融酯交换法避免了光气界面缩聚法使用大量的溶剂,而造成溶剂回收困难的缺点。熔融酯交换法合成BAPC 是由单体双酚A (BPA)和碳酸二苯酯(DPC)聚合而成。合成时温度高才能使原料变为熔融态,但双酚A 在高温下易分解,生成有色杂质,致使产品呈黄色,性能下降[4–5]。同时,近年来国内外研究者发现双酚A 是一种内分泌干扰物,影响人的生殖和发育[6–7]。在高温和机械碰撞中BPA 会从BAPC 中释放出来,造成污染环境,同时限制了BAPC 在食品和医药领域的应用[8–9]。

氢化双酚A (HBPA)具有两个尺寸较大且饱和的环己烷,既是无毒PC 合成原料,其色泽又优异[10]。笔者采用熔融酯交换法聚合HBPA 与DPC,同时采用氮气吹扫工艺,使氮气在熔融的反应物料底部吹入,鼓泡,带走生成的副产物苯酚,推动反应正向进行,从而在较低的真空度,较短的时间内合成氢化BAPC (HBPA–PC)预聚体。该研究结果可望为开发更适用的聚碳酸酯聚合工艺提供科学依据。

1 实验部分

1.1 原材料

DPC:纯度99.5%,美国ACROS ORGANICS公司;

HBPA:纯度95%,阿拉丁试剂(上海)有限公司;

BPA:化学纯,天津市大茂化学试剂厂;

氮气:纯度99%,武汉荣祥气体有限公司;

氢氧化锂(LiOH):分析纯,天津市博迪化工有限公司;

二氯甲烷、无水乙醇:分析纯,天津市富宇精细化工有限公司;

三氯甲烷:分析纯,国药集团化学试剂有限公司。

1.2 仪器与设备

傅里叶变换红外光谱(FTIR)仪:Nicolet iS5型,美国赛默飞世尔公司;

差示扫描量热(DSC)仪:HCT–1型,北京恒久科学仪器厂;

紫外可见分光光度计:TU–1810型,北京普析通用仪器有限责任公司;

乌氏黏度计:内径0.3~0.4 mm,上海申谊玻璃制品有限公司。

1.3 实验过程

称5 g 左右的HBPA,按一定物质的量之比准确称取DPC 和HBPA 置于氮气置换过的三口烧瓶中,并向其中加入适量的催化剂LiOH,通入氮气置换体系内的空气。DPC 和HBPA的物质的量之比[n(DPC)∶n(HBPA)]首先按照1.08∶1 投料,加热使体系温度达到170~190℃使物料熔融,同时向反应体系中通入N2起到搅拌的作用,反应25 min。然后抽真空在60~80 kPa 下升温反应一定时间。反应结束后,将合成的聚合物趁热倒入研钵,研磨成粉末状。

笔者在[n(DPC)∶n(HBPA)]按照1.08∶1的条件下筛选出催化剂用量为LiOH 与HBPA的物质的量之比[n(LiOH)∶n(HBPA)]为0.000 48∶1,后在此催化剂用料下筛选[n(DPC)∶n(HBPA)]为1.06∶1,得出在抽真空60~80 kPa 下反应的温度为200~220℃,反应时间为30 min。HBPA–PC 预聚体化学反应方程式为:

用少量的二氯甲烷溶解,再加入适量的无水乙醇,并且置于50℃水浴中30 min,使HBAP–PC 预聚物晶体沉淀析出。趁热抽滤分离,在干燥箱中80℃烘干6 h,放入样品袋中,干燥放置。

1.4 测试与表征

采用FTIR 仪测定预聚体的结构,扫描范围400~4 000 cm–1,扫描次数32 次。

采用DSC 仪测定样品的热性能,在氮气保护下,以10℃/min的升温速率测试。

采用紫外可见分光光度计在三基色光(445,555,600 nm)下测试样品溶液的透光率,按照HG/T 2503–1993(方法A)计算色差Δc[11]。称取2.5 g样品溶解至三氯甲烷中,在25 mL的容量瓶中定容,配置成样品溶液。

式中:T445——溶液在445 nm 下相对于三氯甲烷的透光率;

T555——溶液在555 nm 下相对于三氯甲烷的透光率;

T600——溶液在600 nm 下相对于三氯甲烷的透光率;

T——溶液在三基光下三个透光率之和。

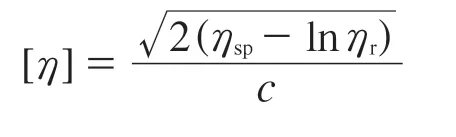

采用0.3~0.4 mm的乌氏黏度计测定特性黏度[η]。称取样品0.500 g,溶解至二氯甲烷中,在25 mL的容量瓶中定容。在20℃恒温条件下由一点法[12]计算[η]。

式中:ηr——相对黏度,等于溶液流动时间与纯溶剂流动时间的比值;

ηsp——增比黏度,等于ηr-1;

c——试样溶液的浓度,g/mL。

2 结果与讨论

2.1 HBPA–PC 预聚体和BAPC 预聚体的结构和性能分析

结构和性能分析中的HBPA–PC预聚体反应条件[n(DPC)∶n(HBPA)] 为1.06∶1,催化剂[n(LiOH)∶n(HBPA)] 为0.000 48∶1,170~190 ℃反应25 min,200~220℃反应30 min。BAPC 预聚体反应条件除了反应物将HBPA 换为BPA,其它反应条件与HBPA–PC 预聚体相同。笔者在以前的文章中采用此工艺合成了BAPC 预聚体[13]。

图1 为HBPA–PC 预聚体和BAPC 预聚体的FTIR 谱图。图1 中在HBPA–PC 预聚体和BAPC预聚体的谱图中1 738.2,1 772.6 cm–1为碳酸酯中C=O的特征吸收峰,1 251.3,1 258.6 cm–1为O—C—O的不对称伸缩振动吸收峰,说明样品中含有碳酸酯基[14]。2 946.2,2 969.2 cm–1处为饱和的C—H的伸缩振动峰。在BAPC 预聚体的谱图中1 505.9,1 010.1,830.1 cm–1为芳香环的伸缩振动吸收峰,这三个峰的强度在HBPA–PC 预聚体的光谱图中不同程度的减弱。这是因为HBPA–PC 中重复的官能团中已由环己环代替了苯环,但碳酸二苯酯中具有苯环,所以聚合物端基还有苯环存在。

图1 HBPA–PC 预聚体和BAPC 预聚体的FTIR 谱图

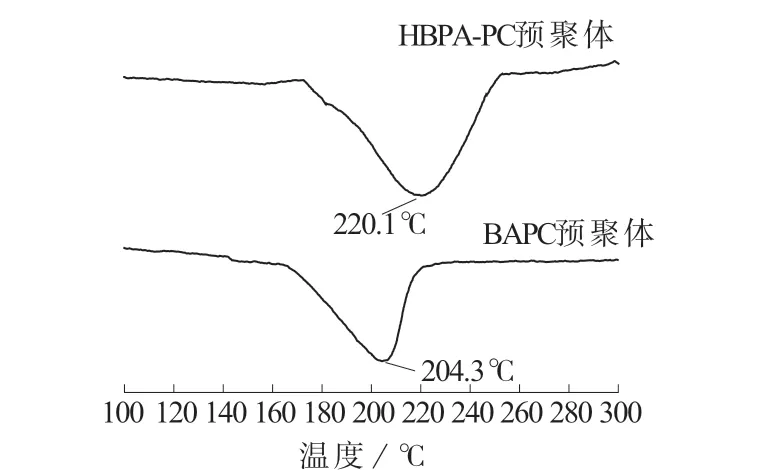

图2 为HBPA–PC 预聚体和BAPC 预聚体的DSC 图。图2 中HBPA–PC 预聚体在172~252℃,出现明显的吸热峰,熔融峰温度为220.1℃。BAPC预聚体在164~223℃,出现明显的吸热峰,熔融峰温度为204.3℃。在相同的反应条件下HBPA–PC预聚体的熔融温度略高于BAPC 预聚体。这可能是因为HBPA–PC 预聚体的特性黏度为14.72 mL/g 高于BAPC 预聚体的特性黏度10.55 mL/g。特性黏度越高,分子量越大,熔融温度越高[15]。

图2 HBPA–PC 预聚体和BAPC 预聚体的DSC 图

HBPA–PC预聚体的色差为2.90,BAPC 预聚体的色差为5.60,且合成后未用溶剂提纯前的BAPC 预聚体呈黄褐色晶体,HBPA–PC 预聚体为微带黄色的透明晶体。这可能是因为在碱性环境下,双酚A 上的羟基氧化成醌类,致使产品呈黄色[16]。BAPC 预聚体在未提纯前,未参加聚合反应的双酚A 会在催化剂的作用下氧化为黄色的醌类,这些醌类残留在预聚体中使预聚体变为黄色晶体;而氢化双酚A 中的苯环已被氢化为环己烷,环己烷上的羟基无法被氧化为醌类,因此未提纯前HBPA–PC 预聚体色泽优于BAPC 预聚体。

提纯后,虽然有一些醌类被除去,但由于BAPC预聚体的端基的苯环存在羟基,使产品呈黄色。HBPA–PC 预聚体中的端基苯环的羟基就大大减少,因此有色物质也会减少。HBPA–PC 预聚体的透光性优于BAPC 预聚体。

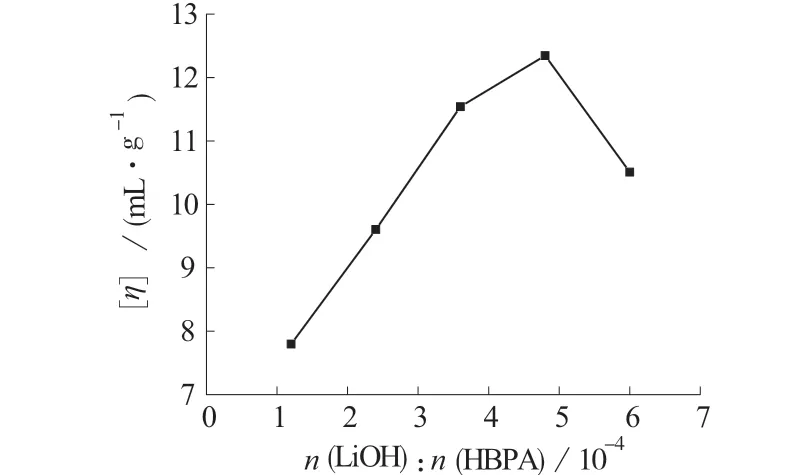

2.2 催化剂用量对特性黏度的影响

图3 为HBPA–PC预聚体在反应条件为[n(DPC)∶n(HBPA)]为1.08∶1,170~190 ℃反应25 min,200~220℃反应25 min 合成样品的特性黏度的变化曲线。

图3 不同的催化剂用量下HBPA–PC 预聚体的特性黏度

由图3 可知,随催化剂用量的增加,特性黏度呈现先增后减的趋势,催化剂用量达到[n(LiOH)∶n(HBPA)]为0.000 48∶1 时特性黏度最大。这是因为适量的催化剂能提高HBPA 活性,有利于聚合物碳链的增长,因此特性黏度增加,但催化剂用量过多在反应温度下会有副反应发生[17],不利于聚合物碳链的增长,因此特性黏度下降。

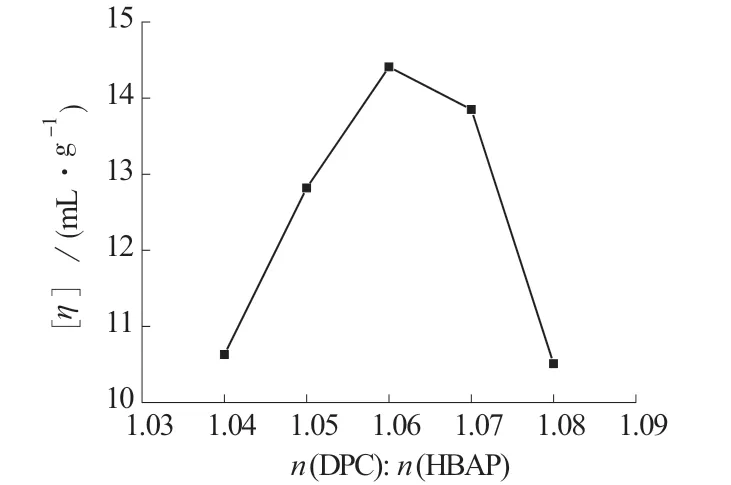

2.3 原料配比对特性黏度的影响

图4 为HBPA–PC预聚体在[n(LiOH)∶n(HBPA)] 为0.000 48∶1,改变DPC 与HBPA的投料配比,170~190℃下反应25 min,200~220℃下反应25 min 合成样品的特性黏度的变化曲线。[n(DPC)∶n(HBPA)]为1∶1,但由于DPC的熔点较低,在170~190℃酯交换时DPC 易挥发,所以增加其用量,使两物质的比例尽量保持为1∶1。因此反应投料时[n(DPC)∶n(HBPA)]为1.06∶1 时,特性黏度最大,此投料比有利于反应进行。

图4 不同原料配比制得的HBPA–PC 预聚体特性黏度

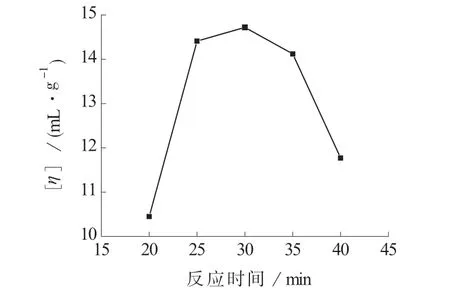

2.4 反应时间对特性黏度的影响

图5为HBPA–PC预聚体在[n(DPC)∶n(HBPA)]为1.06∶1,[n(LiOH)∶n(HBPA)]为0.000 48∶1,170~190℃反应25 min,200~220℃反应一定时间合成样品的特性黏度的变化曲线。随着反应时间的延长,有利于酯化反应充分进行,但反应时间过长,在碱性的催化剂作用下,会有较多的重排反应发生,使高分子链发生支化和交联[18],不利于碳链的增长,所以特性黏度呈现先增后减的趋势。

图5 不同反应时间的HBPA–PC 预聚体特性黏度

2.5 反应温度对特性黏度的影响

图6 为HBPA–PC预聚体在[n(DPC)∶n(HBPA)]1.06∶1,[n(LiOH)∶n(HBPA)] 为0.000 48∶1,170~190℃反应25 min,在一定温度下反应30 min 合成样品的特性黏度的变化。升高反应温度有利于副产物苯酚的脱出,推动反应正向进行,但在高温下逆反应速率提高,不利于碳链的增长,同时也伴随着副反应的发生,产品外观的黄色加深。

图6 反应温度对HBPA–PC 预聚体特性黏度的影响

3 结论

采用氮气吹扫工艺,以LiOH 为催化剂将DPC与HBPA 熔融酯交换,合成了HBPA–PC 预聚体,并研究了氮气吹扫熔融酯交换法的工艺条件,得出如下结论:

(1)在真空度不高(60~80 kPa),氮气吹扫的条件下,合成的样品具有聚碳酸酯特征结构。

(2)相同反应条件下,HBPA–PC 预聚体的熔融温度高于BAPC 预聚体,HBPA–PC 预聚体的色差优于BAPC 预聚体。

(3)合成的单项条件:DPC与HBPA的物质的量之比为1.06∶1,催化剂用量LiOH与HBPA的物质的量之比为0.00048∶1,170~190 ℃反应25 min,200~220 ℃反应30 min,特性黏度为14.72 mL/g。色差为2.90,熔融温度为220.1℃。