PUF/碳基气凝胶复合材料的压阻性能

翟天亮,李江浩,王兴义,柴磊,张春梅

(1.贵阳学院化学与材料工程学院,贵阳 550005;2.贵州师范学院化学与材料学院,贵阳 550018)

近年来,柔性可穿戴传感材料逐渐成为材料学领域的研究热点[1]。基于柔性材料的压阻传感器具有独特的柔韧性和形变能力,以及多种生物监测功能,例如呼吸、脉搏、血压和关节运动等,在智能传感器、可穿戴监测器件、生物医疗等领域具有广阔的应用前景[2–4]。

柔性压阻传感器可以测量微小应力或应变,可以将力学信号转换为基于电阻变化的电信号[5]。灵敏度(G)是压阻传感器的重要参数,是输出信号变化量与输入信号变化量的比值,计算如式(1)。

式中:ΔR——电阻变化量;

R0——初始电阻;

ε——压缩应变[6]。

当外界应力或应变作用在材料上时,材料中的导电网络会在外界的作用下发生破坏和重建。材料电阻的变化方向,如降低或升高,取决于两者的竞争结果[7–8]。当材料在压应力的作用下,由于导电填料距离缩短或导电微结构间接触点增多,会导致导电通路的增加,从而引起电阻的降低[9]。

碳基气凝胶(CA)具有低密度、高孔隙率、高比表面积和优异的电学性能,在储能、制动器、超吸附和传感器等领域均有巨大应用潜力[10–11]。然而其柔性较差,在受到压应力作用时无法完全恢复至原始尺寸,这严重阻碍了其在压阻传感器领域的应用。为了改善CA的弹性,K.H.Kim 等[12]将石墨烯纳米片涂覆在碳纳米管(CNT)气凝胶的表面制备了超弹性气凝胶,可以经受1×106次压缩循环。Gao Huailing 等[13]通过双向冷冻干燥法制备了氧化石墨烯(GO)和壳聚糖(CS)复合气凝胶,经过高温热处理后的气凝胶具有波纹薄层状堆砌结构,这种独特的结构赋予了材料优异的弹性和抗疲劳性能。Li Chao 等[14]将细菌纤维素气凝胶碳化为碳纳米纤维气凝胶,所得气凝胶保留了原有气凝胶的多级孔隙结构并具有优异的弹性,经历1×106次压缩循环后仍无塑性变形。Liu Hu 等[15]制备了具有超弹性的聚酰亚胺纳米纤维/二维碳化钛纳米片气凝胶,在经历1 000 次压缩循环后仍能在90%应变范围内具有优异的传感能力。

笔者在前期研究的基础上,通过原位冷冻干燥法将CA 直接生长在开孔聚氨酯泡沫(PUF)的泡孔中制备PUF/CA 复合材料。通过这种复合方式将CA 独特的电学性能和PUF 优异的弹性相结合,制备出具有优异弹性和导电性能的柔性压阻材料。

1 实验部分

1.1 主要原料

CNT:NC7000,直径9.5 nm,长度1.5 μm,比利时Nanocyl 公司;

CS:脱乙酰度75%~85%,中分子量,美国西格玛奥德里奇公司;

鳞片状石墨:粒径75 μm,青岛天和石墨有限公司;

二苯基甲烷二异氰酸酯(MDI):Specflex NE 134,异氰酸指数约0.8,美国陶氏化学公司;

多元醇:Specflex NF 660,羟值65.3~75,美国陶氏化学公司;

聚氨酯发泡助剂:CH3COOK,PM40 和L6164,美国迈图高新材料公司。

1.2 主要设备

真空冷冻干燥机:SCIENTZ–18N型,宁波新芝生物公司;

超声波细胞破碎仪:ATPID–1000D型,南京先欧仪器公司;

扫描电子显微镜(SEM):Inspect F型,美国FEI公司;

万能材料试验机:Instron 3365型,美国英斯特朗公司;

数字源表:Keithley 2400型,美国泰克科技(中国)有限公司。

1.3 PUF/CA 泡沫复合材料的制备

(1) PUF的制备。

将50 g的多元醇与去离子水、0.1 g的CH3COOK,0.1 g的PM40 和0.1 g的L6164 混合后搅拌均匀并真空脱泡。再将38.6 g的MDI 倒入上述混合物并快速搅拌20 s,随后立即倒入模具中进行自由发泡。将所得泡沫在75℃下固化1 h,130℃下熟化3 h。

(2) PUF/CA 泡沫复合材料的制备。

采用改进的Hummers 法制备GO。将400 mg制备的GO 粉末超声分散于100 mL 去离子水中,得到均匀分散的4 mg/mL GO 分散液。将5 g CS粉末溶解至500 mL 1%乙酸溶液中,在室温下搅拌12 h,制备10 mg/mL的CS 溶液。将上述GO悬浮液和CS 溶液按1∶1 在超声作用下混合,得到GO/CS 悬浮液(2/5 mg/mL)。将200 mg的CNT 分散在40 mL 去离子水中,超声30 min,得到5 mg/mL的CNT 悬浮液。将所得CNT 悬浮液与GO/CS 悬浮液按1∶1 混合后超声30 min,得到CNT/GO/CS 悬浮液(2.5/1/2.5 mg/mL)。

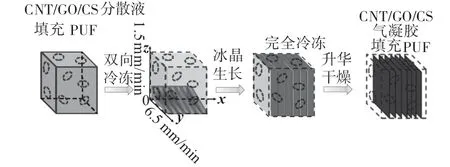

PUF/CA 复合材料的制备流程如图1 所示。将PUF 切成立方体(15 mm×15 mm×15 mm)放入离心管并放置在真空干燥器中,并抽真空至–80 kPa,保持真空状态。将上述CNT/GO/CS 悬浮液在真空状态的辅助下,自然吸入真空干燥器中的离心管中,再经过多次排放气,使悬浮液完全填充至PUF 空隙中。随后将吸满悬浮液的PUF 从离心管中取出,放置在事先准备好的模具中进行双向冷冻干燥。双向冷冻法过程中,从待冷冻样品底面的一侧向另一侧冷冻,聚氨酯立方体内的冰晶向竖直和水平两个方向生长。CA 在冰晶生长的两个方向上具有相似的取向结构,将这两个方向均定义为取向方向。而与冰晶生长方向垂直的方向定义为垂直于取向方向。当样品完全冷冻后,立即转移至冷冻干燥机中进行升华干燥。干燥完成后将所制得的PUF/CA 复合材料在90℃烘箱中真空状态下热处理3 h。

图1 原位双向冷冻干燥法制备PUF/CA 复合材料示意图

1.4 性能测试与表征

SEM 形貌表征:在20 kV的加速电压下,利用SEM 观察复合材料的微观结构和空隙结构。由于PUF 不具有导电性,因此在测试前需对材料进行喷金处理。

电导率测试:采用双电极法在材料(15 mm×15 mm×15 mm)相对的两个截面处涂覆导电银浆确保材料表面与测试电极良好接触。将测得的体积电阻通过如式(2)计算体积电导率(σ):

式中:RV——体积电阻;

A——电极接触面积;

d——样品高度。

循环压缩测试:将材料(15 mm ×15 mm×15 mm)放置于万能材料试验机压缩模具的平板之上,在实验开始前确保夹具与样品之间贴合完全。测试采用应变控制,压缩速率为10%/min,分别在最大应变为20%,40%和60%的模式下压缩11 个循环。因在首个循环中伴随着材料结构的破坏,因此仅报道后面的10 个循环的数据。

循环压阻测试:将材料(15 mm ×15 mm×15 mm)的两个表面涂覆银浆并与数字源表的两个测试电极相连,在压缩开始时同时记录电阻值。其它测试条件与循环压缩测试相同。

冷冻速率:将放有待冷冻样品的模具与液氮接触时开始计时,当样品上表面的一侧开始出现冰晶时记录时间t1,样品完全冷冻后记录时间t2。用样品厚度与t1的比值计算竖直方向冷冻速率,用样品长度与(t1–t2)的比值计算水平方向冷冻速率。

2 结果与讨论

通过原位冷冻干燥法将CA 直接生长在开孔聚氨酯泡沫(PUF)的泡孔中制备PUF/CA 复合材料,如图1 所示。CA 由CNT/GO/CS的混合分散液制备而来,其中CNT 为导电填料,CS 对CNT 具有稳定作用,加入少量GO的目的在于GO 与CNT 和CS 均有较好的结合性,能够进一步稳定CNT 得到分散均匀的悬浮液。经计算,样品在水平方向上的冷冻速率为6.5 mm/min,在竖直方向上的冷冻速率为1.5 mm/min。经过升华干燥后,样品具有叠层装的双向取向结构。

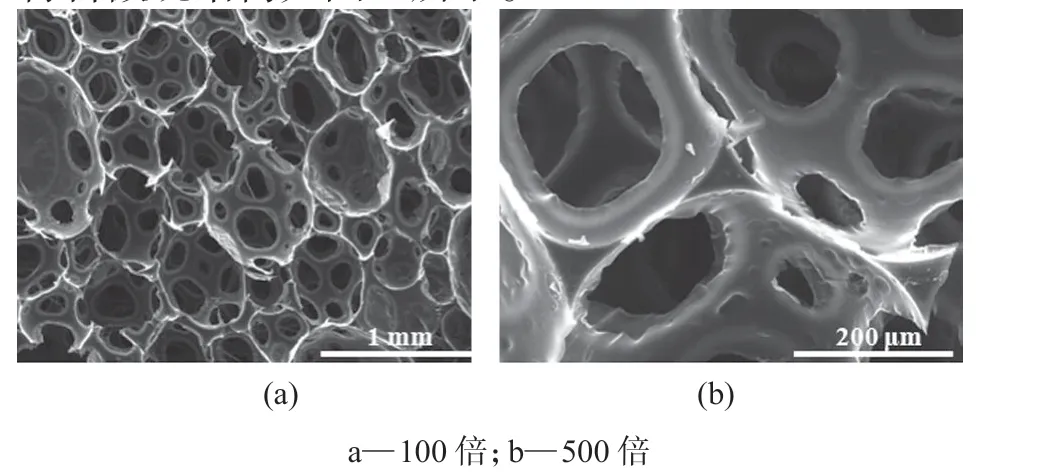

在原位冷冻前,需要令CNT/GO/CS 悬浮液进入到PUF的泡孔孔隙中。因此,PUF 必须是开孔结构。图2 为开孔聚氨酯泡沫的SEM 照片。由图2 可见,PUF 具有相互贯通的孔结构,平均孔径小于650 μm。经过原位冷冻干燥后的PUF/CA 复合材料微观结构如图3 所示。

图2 开孔聚氨酯泡沫的SEM 照片

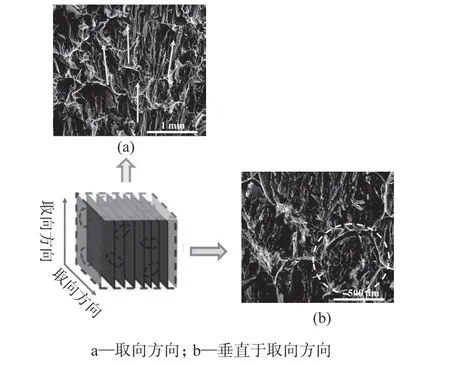

图3 PUF/CA 复合材料在两个方向上的SEM 照片

将图2 与图3 进行对比,可以在PUF/CA 复合材料的SEM 图像中清晰地看见PUF的泡孔结构,同时可以分辨出充满孔隙的CA 结构。在取向方向上,可以观察到CA的取向结构。尽管存在PUF 泡孔结构的阻挡,仍然可以分辨出这些结构大致向同一个方向取向,如图3a 箭头所示。结合图1 可知,在该面观察到的是CA 叠层结构的取向面。而在垂直于取向方向上,则观察到的是大的片层状的CA结构,如图3b 圆圈所示。这是由于在该截面上冰晶同步生长,因此观察不到明显的取向结构。

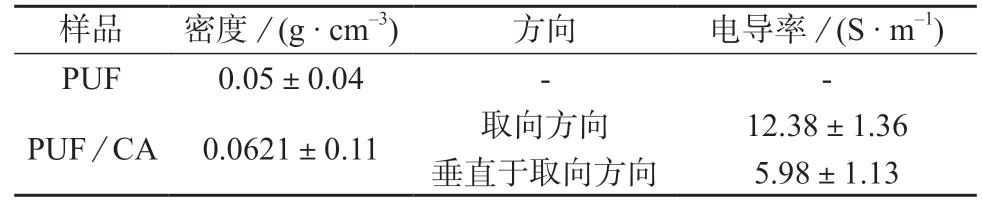

PUF/CA 复合材料的导电性能见表1。PUF/CA 复合材料结构上的各向异性使其性能同样存在各向异性。在取向方向上的电导率(12.38 S/m)是垂直于取向方向上电导率(5.98 S/m)的2.1 倍。这是由于在取向方向上,电子可以沿着取向的气凝胶壁运动因而所受阻碍较小。而在垂直于取向方向上,电子需要跨越不同的气凝胶壁运动路径更长,因而电阻较大。

表1 样品的密度以及在两个方向上的电导率

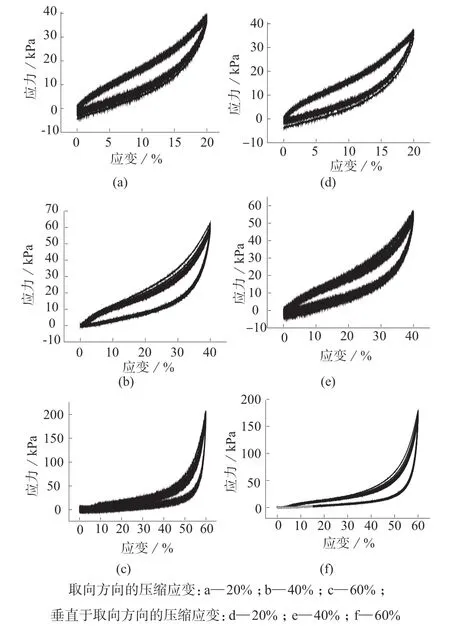

由于PUF/CA 复合材料具有各向异性,因此在两个方向上考察了其循环压缩性能,如图4 所示。

图4 PUF/CA 复合材料在两个方向上的压阻循环测试

在循环压缩测试中,PUF/CA 复合材料在两个方向上均展现了优异的回弹性能。压缩应变为20%,40%,60%时,10 个循环的应力应变回线几乎重合。最高应变下的压缩强度经过10 次压缩循环后没有观察到明显降低。将两个方向进行比较可以发现,PUF/CA 复合材料在取向方向上的压缩强度要略高于垂直于取向方向。例如,当最大压缩应变为20%时,取向方向上的压缩强度最高为39.42 kPa,而垂直于取向方向上则为37.03 kPa。这是由于CA 在取向方向上的强度更高。

PUF/CA 复合材料优异的回弹性能是优良压阻性能的保障。图5 为10 次压阻测试循环中的4个循环,可见在20%,40%,60%三种最大压缩应变下PUF/CA 复合材料展示出了稳定的压阻循环性能。

图5 PUF/CA 复合材料在取向方向和垂直于取向方向上的压阻性能

随着压缩应变的增加,复合材料的电阻变化量逐渐增加。例如,在20%,40%,60%的压缩循环测试下,取向方向的电阻变化最大值分别为–20.75%,–36.15%,–68.98%。此处电阻变化值的负号代表电阻变化的方向,即随应变增加而降低。此外,在垂直于取向方向上PUF/CA 复合材料的电阻变化值要明显高于取向方向。例如,同样在20%,40%,60%的压缩循环测试下,垂直于取向方向上电阻变化最大值分别为–22.18%,–66.65%,–89.83%。与PUF/CA 复合材料于取向方向上的压阻性能相比,垂直于取向方向上的压阻性能更优异。这是由于在垂直于取向方向上,CA 是气凝胶片层堆砌结构,彼此的连接较少。因此在压应力的作用下可以形成更多的导电通路,电阻降低幅度大。而在取向方向上,气凝胶的取向结构贯穿整个材料,起到了导电通路的作用,因此在压应力作用下所产生的新的导电通路较少,电阻降低幅度较小。

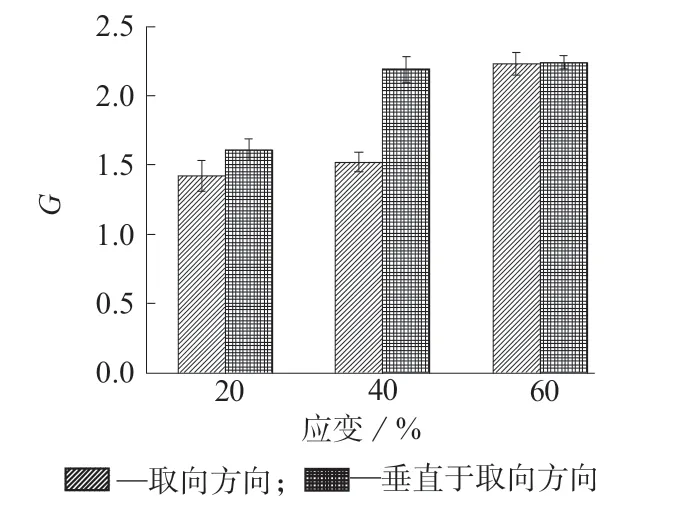

压阻材料对外界应力或应变的响应特性可以用G表示,由公式(1)计算。PUF/CA 复合材料在20%,40%,60%应变下的G如图6 所示。可见,G随着最大压缩应变的增加而增加。例如,在取向方向上20%压缩应变下G值为1.42,而在60%压缩应变下G值为2.23。此外,垂直于取向方向上的G要高于取向方向,而在高应变下则相差不多。例如,在20%压缩应变下垂直于取向方向上的G为1.61,比取向方向高出13%。而当压缩应变为60%时垂直于取向方向上的G为2.24,二者几乎相同。

图6 PUF/CA 复合材料在两个方向上的G

3 结论

采用原位双向冷冻干燥法制备了PUF/CA 导电复合材料,采用扫描电子显微镜表征了复合材料的微观结构,研究了取向结构对PUF/CA 复合材料电导率、压缩性能和压阻性能的影响。结果表明,PUF/CA 复合材料的结构具有显著的各向异性和优异的导电性能。在取向方向上的电导率高达12.38 S/m,是垂直于取向方向上的2.1 倍。PUF/CA 复合材料具有优异的回弹性能,经过10 次压缩循环后压缩强度没有明显降低。PUF/CA 复合材料展示出了稳定的压阻循环性能,且在垂直于取向方向上的性能更为优异。这是由于材料在该方向上受压缩应力的作用下可以产生更多的导电通路。