通过调整COF值实现网带炉量产

易贞峰

宁波群力紧固件制造有限公司 浙江宁波 315205

1 序言

我公司主要生产高强度紧固件,材料为SCM435、42CrMo、40Cr、35K、10B21等调质钢,wC主要在0.2%~0.42%,主要性能等级为8.8级、10.9级、12.9级等紧固件产品。按照GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》[1]要求,紧固件产品除了需满足硬度、抗拉强度、冲击韧度等一系列力学性能要求外,还需满足表面渗碳脱碳的要求。我公司主要热处理设备为网带炉生产线,其中一条网带炉生产线型号为SY806-4(220V,250kW),可通入甲醇(直接通入炉内进行裂解)和丙烷进行炉内气氛调节,配备SSI AC20碳势控制仪表控制丙烷流量阀的通断。网带炉淬火加热区分为4个,每区配一支热电偶并预留有监视热电偶位置,氧探头位于3区位置,在淬火油槽处有排放装置,废气经过燃烧后直接排放。由于产能原因,需要将12.9级产品移至此条生产线进行热处理生产,但该生产线主要用于生产8.8级紧固件产品,之前偶尔处理12.9级紧固件产品,频繁发生增碳现象。

2 检验标准及体系要求

2.1 检验方面

按GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》[1]规定,增碳或脱碳检测方法有以下两种。

1)金相法:通过取距离螺纹末端1倍直径长度,沿螺纹轴心线方向切开取纵向截面的试样,镶嵌后,用砂纸打磨、抛光,用3%的硝酸酒精进行腐蚀,在金相显微镜下进行观测实际的脱碳层或增碳层。

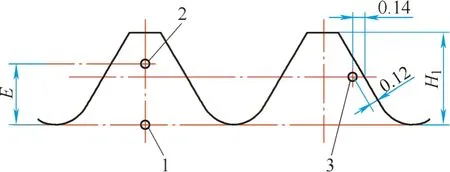

2)硬度法:按图1所示测定3个点的值,其中E和H1的取值按照GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》[1]规定进行,载荷选用为0.3kg(2.94N),硬度法为仲裁方法。在本文中用HV0.3(1)、HV0.3(2)、HV0.3(3)分别表示图1中的1、2、3点位置的维氏硬度值,0.3表示载荷为0.3kg。

图1 脱碳试验和增碳试验的硬度测量

脱碳判断:按GB/T 3098.1—2010规定,应满足HV0.3(2)≥HV0.3(1)-30,否则视为脱碳。

增碳判断:按GB/T 3098.1—2010规定,应满足HV0.3(3)≤HV0.3(1)+30,否则视为增碳。

本文主要阐述增碳控制,脱碳控制需要在淬火前的球化退火过程中进行,在此暂不述及。

2.2 CQI-9热处理体系要求

按照CQI-9[2]热处理体系要求,热处理组织应采用适当的方法调整并重新建立/确定实际的气氛与原有的控制和备份的气氛读数之间的差异。为满足CQI-9体系要求,我公司配备了1/10000天平、箔片以便对炉内气氛进行定碳,后来又配备了三气分析仪以便对炉内气氛进行迅速有效的在线检测。

3 碳势及碳势控制

碳势是表征含碳气氛在一定温度下改变工件表面含碳量能力的参数,如果炉内气氛的碳势低于产品材料的碳含量,则产品表面有可能会脱碳;反之,如果炉内气氛的碳势高于产品材料的碳含量,则产品表面有可能增碳。要控制产品表面的增碳或脱碳,须先控制住炉内气氛的碳势,让炉内气氛处于受控状态。

在一定温度下,炉内气氛中的氧气和碳势存在一定的对应关系。通常在碳势控制过程中,碳控仪表借助插入炉膛内的氧探头取得一个代表氧含量的毫伏值,转换成碳势值与设定值比较,并根据比较结果控制丙烷通入炉内的量达到碳势控制。CQI-9要求定期验证炉内气氛,以确保碳控仪表显示值与炉内碳势真实值是正确对应的,实际上也就是确定两者之间的差值在允许范围内,此范围一般为±0.03%。

4 试验流程及结果

4.1 摸底抽样检验

对在线热处理DIN912的M24×120材料为ML20MnTiB钢10.9级产品摸底抽样检验,热处理工艺参数见表1。

表1 M24×120材料为ML20MnTiB钢10.9级产品热处理工艺参数

从表1现场实际数据看,生产过程无异常,接下来进行相关测试。

1)金相检测,如图2所示。从金相上可看到,产品牙底增碳层深度约0.122mm,牙顶是约0.129mm,说明仪表显示值0.18%是不真实的,需进行定碳(炉气检测),然后对碳控仪表进行修正。

图2 M24×120金相组织(100×)

2)硬度法检测,结果见表2。与金相法检测得出的增碳结果相吻合,需对炉内气氛进行定碳。

表2 硬度法检测结果

4.2 炉气摸底检测

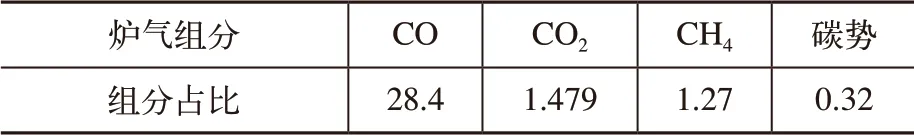

1)使用三气分析仪进行在线检测,得到炉内气氛各组分值及碳势,见表3。

表3 三气分析炉内气氛值 (%)

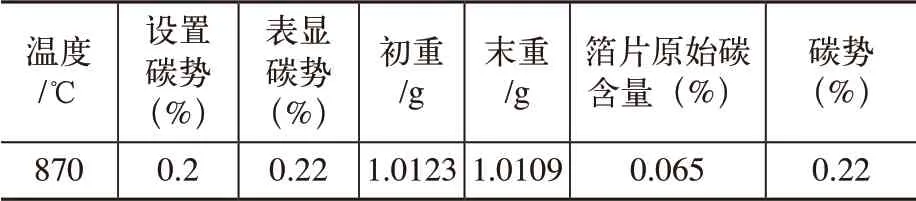

2)用定碳片在三区定碳,箔片原始厚度0.08mm,保温30min,AC20仪表实际显示0.18%,定碳方法按照JB/T 10312—2001《钢箔测定碳势法》[3]进行,计算公式

式中C——采用称重法测得的钢箔渗碳后的碳含量(%);

C0——钢箔渗碳前的原始碳含量(%);

Wf、Wi——用分析天平测量的渗碳前后钢箔的重量(g)。

计算后得出炉内实际碳势为0.30%,见表4。

表4 箔片法测量碳势值

三气分析法和箔片法测试结果相差0.02%,可认为测试结果可靠。

由上面的两种方法可知,炉内实际碳势高于碳控仪表的显示值,需对碳控仪表进行修正。

4.3 对碳控仪表SSI AC20进行COF参数修正

SY806-4三永网带炉没有配备往炉内通入空气的通道,AC20碳控仪表控制的是丙烷流量阀,由此可得出修正炉内碳势的思路为:先固定尾气的排放量,然后将通入炉内的甲醇流量降下来,使得炉内气氛中的CO占比随之下降,从而将炉内气氛的碳势实际值降低,再使AC20碳控仪表的显示值正确地显示实际碳势值,即可实现低碳势的控制。当碳势设定值高于降低流量后甲醇能供给的碳势时,由AC20碳控仪表控制丙烷电磁阀的开启通入丙烷,降低流量后通入的甲醇裂解提供不了的碳势差值由丙烷通入炉内裂解来补充。这些都须基于AC20碳控仪表正确显示炉内实际碳势。

具体修正操作如下:

1)鉴于前面的分析,先将尾气排出量调节阀固定住,不允许调节其开启大小,并固定产品装载量。

2)调整通入甲醇流量,将其由50mL/min降至25mL/min,因为通入炉内的甲醇量少了,产气量也随之少了,炉压随之降低,导致淬火油槽处的尾气火焰长度由400mm左右降到了300mm左右。

3)SSI AC20碳控仪表操作说明书中修正COF参数方法为:将AC20的COF值200和显示碳势值0.40%(见图3)相连PIVOT交于一点,通过此点将定碳所得真实值0.35%连接起来,延长线与右侧线交于175,则所需设置的COF值即为175。实际可用内插法计算求出所需的COF值,假设所需的COF值为X,则X/200=0.35/0.4,由此得出X=200×0.35/0.4=175,与在图3上作图所得结果一致。

图3 COF值与碳势关系

依此法,AC20仪表COF原始值为308,需要修正的COF参数值=308×0.3/0.18=513,在此暂取500。如果后面发现此值不合适再重新计算确定,同时将AC20碳势表里的COF值更新为500。

4.4 检测COF参数修正后的炉气

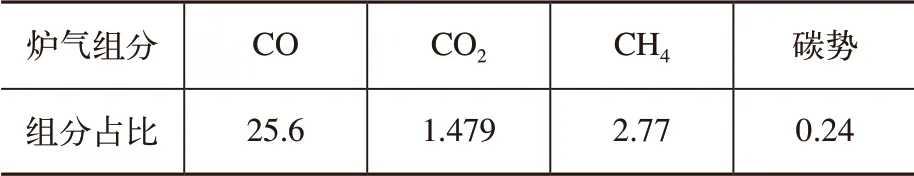

同样使用箔片定碳法和三气分析法进行。热处理工艺参数见表5,三气分析仪分析结果见表6,箔片法定碳结果见表7。

表5 热处理工艺参数

表6 三气分析炉内气氛值 (%)

表7 箔片法测量碳势值

由上结果可知,修正后CO的占比降至了25.6%,炉内碳势实际值降至了0.22%/0.24%,AC20仪表的显示为0.22%。两种方法检测结果与仪表显示均在0.03%以内,结果可以接受。

4.5 检测COF参数修正后热处理炉内的产品

金相检验如图4所示,从金相上看表面已无增碳层,说明炉内气氛在修正后达到预期的效果。

图4 COF修正后M24×120金相组织(100×)

硬度法检测金相样件,结果见表8。

表8 增碳测试数据

表8数据与金相检测结果吻合,说明经过调整后,碳势控制达到了预期的效果。

4.6 进一步验证处理12.9级产品符合性

处理12.9级材料SCM435规格M12×80产品时,碳势设置为0.35%,实际显示也为0.35%,金相分析如图5所示,从金相上看产品能达到要求。

图5 M12×180金相组织(100×)

硬度法检测金相样件,结果见表9。

表9 材料为SCM435钢的产品增碳测试数据

由检测结果可知,材料由20MnTiB换为SCM435,炉内碳势同样也能达到预期的要求。跟踪 ML40Cr和SCM435材料的12.9级产品多批次生产,发现均能达到要求。

5 结束语

SY806-4三永网带炉生产线AC20碳势控制仪表的显示碳势与炉内实际碳势之差超出了要求,通过降低甲醇流量,固定住尾气排放阀的开放量大小以及产品的装载量,用三气分析仪及箔片定碳法对炉内气氛进行检测(箔片法为仲裁法,但三气分析仪可得出炉内气氛组分),然后修改AC20仪表COF参数值为500,使炉内气氛得到精确控制,实现了在SY806-4三永网带炉中量产12.9级紧固件产品的目的。