床身类铸件铸造工艺改进

张亮,尚永兵

河北宣工机械发展有限责任公司 河北张家口 075000

1 序言

0D320400012底座是宁夏小巨人机床有限公司430立式铣床的重要零件,材质HT300,重量1200kg,表面质量和铸件尺寸要求严格,机加工时要求两个轨道面不能有任何铸造缺陷。我公司采用呋喃树脂砂造型工艺生产此铸件,在生产中发现该铸件废品率高,为此我们通过工艺改进降低了废品率,为客户提供满意的铸件。

2 生产工艺

铸件形状复杂,外形尺寸(长×宽×高)为1612mm×1165mm×425mm,对造型过程提出较高的要求。铸件外观如图1所示。

图1 底座铸件外观

该铸件采用木模样,呋喃树脂砂造型,中频感应电炉熔炼铁液。

3 生产现状调查

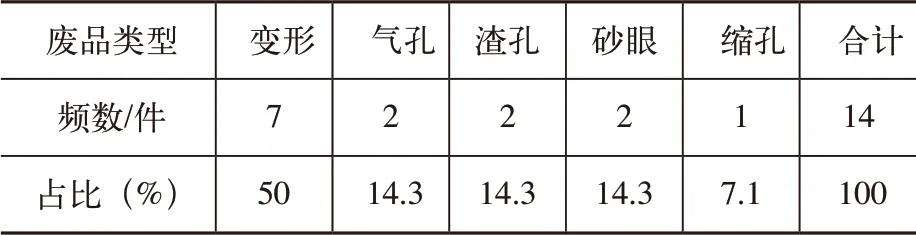

对2020年该产品所发生的废品进行统计,共生产130件,废品14件,废品率高达10.7%。主要废品统计结果见表1。

由表1可以看出,变形缺陷占废品的50%,因此变形缺陷是该铸件最主要的质量问题。

表1 废品统计

4 变形缺陷原因分析

(1)影响因素分析 影响变形缺陷的因素如图2所示。

图2 影响变形缺陷的因素

(2)要因确认 对于现场实际生产情况进行跟踪观察,对以上影响因素进行要因确认。

1)由于该铸件属于大型件,每天只生产1~2件,每型的起模时间均在60min左右,并且对起模后的铸型强度和硬度进行检测,均符合要求,为此排除因起模较早而产生变形的原因。

2)在模样组对模型底板进行检查,发现支撑不同点检测,底板4个角总有1个低于其他3个。由于模型底板刚度差,导致模样变形是造成变形的一个原因。

3)当型砂强度低时,铁液的静压力会造成型壁外移,影响铸件的尺寸精度。经查阅每天的型砂检验记录,并且对铸型取样做抗拉强度测试,在0.6MPa以上,满足强度要求。因此,排除砂型强度不足生产的变形原因。

4)底座铸件材质要求为HT300,硬度179~240HBW。经对缺陷铸件硬度检测,发现硬度普遍在160~180HBW,低于要求值。对其进行化学成分分析发现,wC=3.34%,wSi=1.88%,wMn=0.68%,wP=0.058%,wS=0.060%。而我厂对HT300牌号材质的成分要求为wC=3.10%~3.25%,wSi=1.8%~2.1%,wMn=0.8%~1.0%,wP≤0.1%,wS=0.05%~0.08%,化学成分不合格。对于灰铸铁,当强度较低时,铸件的内应力变小,不易造成铸件变形,但若铸件的硬度、强度过低,易导致铸件在起吊、喷砂、打磨、搬运等过程中产生变形,因此铸件材质牌号低也是造成变形的一个原因。

5)该铸件形状复杂,壁厚差较大,在冷却过程中会产生应力,需缓慢冷却。经实际跟踪确认,铸件开箱时间均在8~12h,符合缓慢冷却工艺要求。因此,排除铸件开箱时间早是造成变形的原因。

6)该铸件采用从轨道两段底注式的浇注系统,由于铸件长度尺寸过大,内浇口分布不均匀,在冷却过程中内浇口处冷却速度慢,造成应力集中,因此浇注系统不合理是造成变形的另一个原因。铸件浇注系统如图3所示。

图3 铸件浇注系统

7)经对造型现场实际检查,造型场地为250mm厚的混凝土地面,平整度良好。因此,造型现场不平整度不是造成变形的原因。

通过以上原因分析,可以得出造成变形的主要因素有三点:①模型底板刚度差。②铸件材质牌号低。③浇注系统不合理。

5 改进措施

1)针对底板刚度不足问题,在模型底部增设加强筋,使地面对模型有足够的支撑点,确保在造型过程中底板变形量<2.0mm。

2)针对铸件材质牌号低,在配料时加入0.5%的Cr[1],并且严格控制其他化学成分在要求的范围内,以保证铸件材质,同时对改进后的铸件进行硬度检测,发现改进后的铸件硬度普遍在190~220HBW,符合客户要求。

3)改进浇注系统,在两轨道底端采用φ30mm陶瓷管作为浇口,并且在铸件一侧开设三道50/60mm×9mm内浇口,以解决浇口分布不均匀的问题,改进后的浇注系统如图4所示。

图4 改进后的浇注系统

6 改进效果

自2021年1—6月我公司采用新工艺生产该铸件共计135件,废品4件,废品率2.96%。主要废品统计结果见表2。

表2 改进后铸件废品统计

通过工艺改进前后废品率对比可以发现,变形问题得到了彻底解决。

7 结束语

在实际生产中发现,对于床身类铸件,由于其形状复杂、壁厚不均匀,因此在制作铸造模型时要考虑其自身的强度,确保在生产中不影响铸件的质量;在开设浇注系统时要考虑其冷却过程产生的应力,防止应力集中;要严格控制灰铸铁件的化学成分,保证其达到要求的性能。