2319铝合金电弧增材热处理工艺及性能研究

任惠圣,靳鹏1,,康克新1,,刘一搏1,*,刘甲坤,孙清洁1,

1.哈尔滨工业大学先进焊接与连接国家重点实验室 黑龙江哈尔滨 150001

2.哈尔滨工业大学(威海)山东省特种焊接技术重点实验室 山东威海 264209

3.潍坊市工业发展促进中心 山东潍坊 261000

1 序言

2319铝合金具有高强度和高热稳定性等优点,被广泛应用于航空飞行器大型结构件的制造[1,2]。例如,火箭燃料贮箱所用的材料为2319铝合金,其制备主要通过铸造、锻造、减材成形以及焊接的工艺方法进行生产[3,4]。由于燃料贮箱的整个生产过程周期长、价格昂贵且材料利用率不足10%[5,6];此外,焊接接头质量是考验整个燃料贮箱力学性能的关键,然而焊接接头的质量仅能达到母材强度的60%左右[7,8],因此低的接头性能使得材料的整体使用性能下降。

为了满足高效、高质航空航天用空心环形结构生产的需求,电弧增材制造作为一种高效的制备方法被广泛关注。BAI等[9]采用电弧增材方法制备了2319铝合金试样,并对工艺参数进行优化。结果表明,随沉积层高度的增加,沉积试样的强度逐渐增加。最终获得强度和伸长率分别为237MPa和11.0%的沉积试样。CONG等[10]对比分析了CMT不同模式对沉积试样性能的影响,指出CMT-ADV模式下沉积试样的气孔率较小,沉积试样强度达到260MPa左右。ZHOU等[11]研究了2319铝合金电弧增材过程中沉积速度对微观组织和性能的影响。随着沉积速度的增加,晶界附近θ′相呈先增加后减小的趋势,但晶界偏析始终不能得到改善,优化工艺后强度和伸长率分别为273.5MPa和12.8%。总结上述研究结果可知,工艺参数优化对性能的提升效果不明显。

为了改善沉积试样晶界偏析和组织不均匀的问题,FANG等[12]在2319铝合金沉积过程中采用逐层锤击的方法来改善沉积试样的力学性能。在压应力加载的过程中,沉积层晶界处脆性θ相破碎并分散在基体内部,结合加工硬化作用能够获得334.6MPa的沉积试样。在此基础上,GU等[13]提出对沉积层进行层间轧制方法来消除晶界偏析进而改善增材试样的性能。研究结果表明,当加载应力达到45kN时,沉积层中气孔率显著降低且碎裂的第二相弥散分布在晶粒内部,强度达到314MPa。与单纯的工艺参数优化相比,层间冷加工的方法对沉积试样强度的提升效果较强,但与轧制态2319铝合金母材相比,其性能仍存在较大差距。而作为热处理强化的Al-Cu合金,对增材组件进行热处理无疑是获得高强度的最佳途径。因此,本文对2319铝合金增材试样进行热处理工艺研究,通过固溶处理促使晶界位置产生的θ相分解并促进溶质Cu元素在基体中均匀分布,结合时效处理促进θ′相和θ"相在基体中析出,为力学性能的提升奠定了基础。

2 试验方法

采用8mm厚的6061铝合金作为基板,电弧增材试验选用直径为1.2mm的ER2319焊丝,其化学成分见表1。

表1 基板及焊丝的化学成分(质量分数)(%)

2319铝合金TIG电弧增材试验系统主要由奥地利福尼斯公司生产的型号为MagicWave 5000 Job G/F的焊接电源、自带送丝系统、六轴机器人及夹具等组成,如图1所示。电流、沉积速度和送丝速度等工艺参数通过控制显示单元进行设置,保护气体采用99.99%氩气,气体流量设置为15L/min。增材试验电流为120A,沉积速度为0.2m/min,送丝速度为2.2m/min。试验前,将基板打磨干净后放置在盛有丙酮的超声波清洗机中清洗5min,然后用吹风机吹干进行装夹。

图1 增材设备示意

采用真空热处理炉对沉积试样进行热处理。热处理分为两部分:第一部分为固溶处理,温度在520~540℃;第二部分为时效处理,温度在170~190℃。采用纯氩气作为保护气,先在炉腔中通入氩气后开始抽真空,当真空度达到10-3Pa时,开始加热。加热速率为15℃/min,温度加热到150℃时保温10min后继续进行升温。

沉积试样经过热处理后,在垂直沉积方向取金相试样,采用磨光机对试样进行打磨后进行抛光。用凯勒试剂对抛光的试样进行腐蚀,用硬度计(Falcon-600,Innovatest)对金相试样的硬度分布进行统计,加载力为50MN,加载时间10s。采用配备背散射衍射仪(EBSD)的扫描电镜(Zeiss MERLIN Compact)对热处理试样的微观组织、晶粒分布特征、晶界角比例以及第二相分布特性进行分析。采用力学试验机(Instron-5967,Instrand)对热处理试样的力学性能进行试验。

3 试验结果及分析

3.1 热处理工艺优化

首先,研究了固溶温度对沉积试样硬度的影响。固溶温度分别为520℃、530℃和540℃,固溶时间分别为0.5h、1h和1.5h。热处理后对试样的显微硬度进行了测试。

固溶温度为520℃、固溶时间为0.5h和1h时,试样的显微硬度平均值分别为93.14HV和91.92HV。当固溶时间增加至1.5h时,试样的显微硬度增加至100.95HV,与固溶时间为0.5h和1h试样的显微硬度相比分别提高了8.38%和9.82%,如图2所示。

图2 固溶温度为520℃时不同固溶时间下的硬度分布

固溶温度为530℃时,三组试样的显微硬度相差不大,沿沉积方向进行硬度测试,结果发现硬度值波动范围很小,表明固溶处理对微观组织均匀性有很大的影响。实际上,2319铝合金沉积试样硬度分布呈周期性波动变化,沉积试样层内区硬度值仅为75HV,而层间区域硬度值接近85HV[14]。这与沉积试样组织分布特征相对应,层内区为粗大的柱状晶,层间位置为等轴晶,因此硬度值波动较大。而经过固溶处理后,硬度的波动特征被消除,固溶时间在0.5~1.5h变化时,试样硬度平均值分别为99.76HV、102.92HV和101.41HV,如图3所示。固溶温度为530℃的条件下,固溶时间为1h时,Al基体中Cu原子已达到饱和。

图3 固溶温度为530℃时不同固溶时间下的硬度分布

在上述分析的基础上,对固溶温度为540℃下的不同时间对热处理试样硬度分布特征展开研究,如图4所示。高温条件下,热处理温度对溶质Cu在基体中的扩散影响较小,三组试样的硬度分布几乎保持一致,试样沿沉积方向硬度波动较小,硬度平均值分别为102.82HV、102.54HV和101.61HV。在固溶温度为540℃的条件下,固溶时间为0.5h时,Al基体中Cu原子已达到饱和,固溶时间对硬度值的影响较小。

图4 固溶温度为540℃时不同固溶时间下的硬度分布

根据上述固溶温度和时间对硬度分布的影响研究认为,固溶处理能够促进溶质原子在基体中均匀分布,从而直观表现在硬度值较稳定,与常规沉积试样相比,硬度值低且呈周期波动的趋势消失。而固溶处理的目的是为了让晶界区域的溶质原子均匀分布到基体中,但还需要进行时效过程来促进第二相于基体中析出,从而达到析出相强化2319铝合金的效果。在上述研究的基础上选用固溶温度为530℃,时间为1h的试样进行时效工艺研究。

图5为时效温度175℃时,不同时效时间对试样硬度分布的影响。与单纯的固溶试样相比,时效后试样的硬度值显著提高。当时效时间从14h增加到20h时,试样的显微硬度呈逐渐增大的趋势,在20h达到最大,平均硬度值为146.37HV。当时效时间达到22h时,试样的显微硬度略有下降,平均硬度值为143.37HV。这意味着在时效温度为175℃时,时效20h后第二相的析出达到峰值。

图5 时效温度为175℃时不同时效时间对硬度的影响

在时效温度为190℃的条件下,当时效时间从12h增加到20h时,试样的显微硬度呈现先增加后减小的趋势。在16h时试样的平均硬度值达到140.56HV。当时效时间增加至18h和20h时,试样的平均硬度分别下降至134.19HV、133.65HV。

根据上述热处理试验结果,可以获得沉积态2319铝合金固溶-时效的热处理工艺参数。固溶工艺为:530℃下保温1h以上,或540℃下保温0.5h以上。时效工艺为:在175℃下时效18~22h,或在190℃下时效16~18h。固溶后对试样进行淬火,淬火介质为水,为避免第二相析出,淬火转移时间<5s,时效之后空冷至室温。

3.2 微观组织特征

对530℃下保温1h,175℃下时效20h的热处理2319铝合金晶粒分布特征、晶界角、第二相(Al2Cu)分布以及晶粒尺寸分布进行分析,如图7所示。经过固溶-时效热处理后,沉积态2319铝合金由粗大的等轴晶和细小的等轴晶组成(见图7a)。晶粒间以大角度晶界为主,其比例达到76.8%;小角度晶界主要分布在晶粒内部(见图7b)。热处理过程中发生再结晶,晶粒合并长大的过程中小角度晶界比例逐渐降低,因此小角度晶界比例仅为23.2%。

图6 时效温度为190℃时不同时效时间对硬度的影响

图7 热处理2319铝合金晶粒分布、晶界角、第二相分布及晶粒尺寸分布特征

从第二相分布图中可以看出,晶界呈断续的长棒状特征,晶粒内部弥散分布着点状的析出相,Al2Cu相比例达到27.2%(见图7c)。平均晶粒尺寸为54.2μm,晶粒分尺寸主要在10~120μm之间变化,组织均匀性较差(见图7d)。

图8所示为热处理2319铝合金在扫描电镜下的显微组织。由图8a可以看出,热处理后的试样在晶界处的偏析程度基本消失,晶界区域由无热处理时的枝晶状θ-Al2Cu相转变为薄带状α-Al+θ-Al2Cu,亚微米尺度的粒状θ′-Al2Cu相弥散分布在晶粒内部,基体内纳米尺度的θ"-Al2Cu相均匀析出(见图8b)。晶界偏析的消除、亚微米尺度的粒状θ′-Al2Cu相弥散以及纳米尺度的θ"-Al2Cu相均匀析出表明,固溶处理促使晶界位置的溶质Cu相基体扩散,固溶处理温度和时间决定了溶质Cu在基体中分散的均匀性。时效处理过程促使溶质高浓度区析出θ"-Al2Cu和相θ′-Al2Cu。

图8 热处理试样微观组织

3.3 力学性能

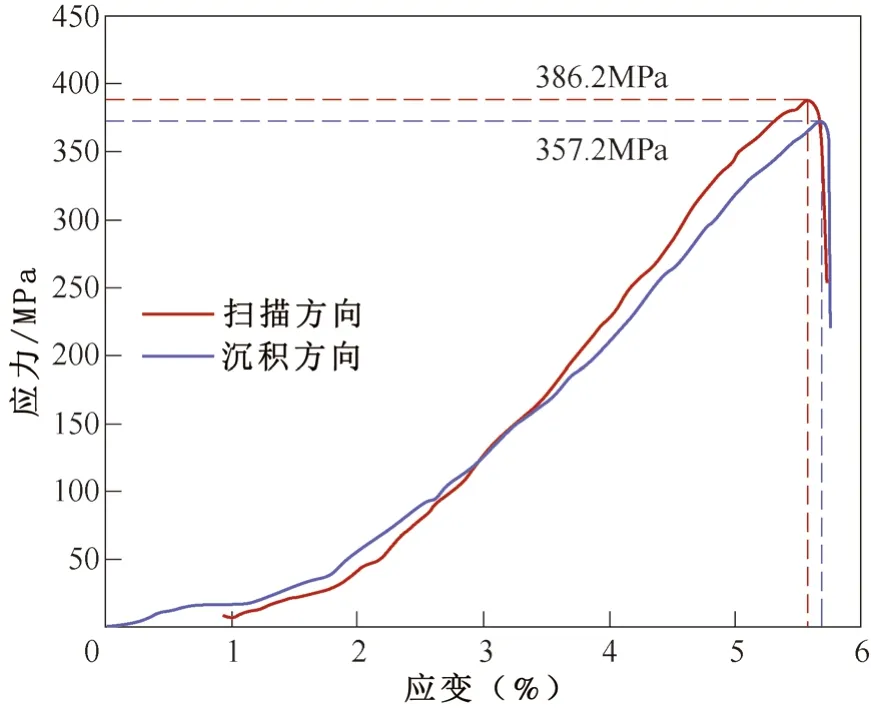

图9所示为热处理2319铝合金沿扫描方向和沉积方向的拉伸应力-应变曲线。沿扫描方向的平均抗拉强度提升至380.1MPa,最大极限抗拉强度为386.2MPa,与直接沉积态2319铝合金相比提升了52.5%。沿沉积方向的平均极限抗拉强度为349.1MPa,最大极限抗拉强度为357.2MPa,与直接沉积态2319铝合金相比,极限抗拉强度提升了40.8%。热处理后沉积试样强度出现各向异性,沿沉积方向强度较低。导致沉积方向强度低的原因在于沉积过程中层间位置存在强的晶界偏析和高的气孔率,在热处理过程中,溶质Cu沿长程方向的扩散时间相对较长,层间位置存在部分未分解的脆性相,结合高的孔隙率共同导致沿沉积方向性能下降。经固溶-时效处理后的拉伸试样伸长率降低,沿扫描方向和沉积方向的伸长率分别为5.2%和5.5%。固溶-时效处理使晶界处的Cu原子向Al基体中扩散,并在时效过程中以θ"-Al2Cu相和θ′-Al2Cu相的形式析出,在晶粒内部成为强化相,提高了热处理态试样的抗拉强度。

图9 热处理试样沿扫描方向和沉积方向的应力-应变曲线

4 结束语

采用电弧材增材结合热处理的方法能够获得高强度的沉积试样,结论如下。

1)通过硬度分布特征对热处理工艺进行优化,最终获得最佳的热处理工艺参数。固溶工艺为:530℃下保温1h以上,或540℃下保温0.5h以上。时效工艺为:在175℃下时效18~22h,或在190℃下时效16~18h。

2)热处理后试样晶界区域转变为薄带状α-Al+θ-Al2Cu,亚微米尺度的粒状θ′-Al2Cu相弥散分布在晶粒内部,基体内纳米尺度的θ"-Al2Cu相均匀析出。

3)试样沿扫描方向的平均抗拉强度提升至380.1MPa,最大极限抗拉强度为386.2MPa,与直接沉积态2319铝合金相比提升了52.5%。沿沉积方向的最大极限抗拉强度为357.2MPa,与直接沉积态2319铝合金相比,极限抗拉强度提升了40.8%。