CO2气体保护向下立焊修补工艺试验

刘亚伟,黄琼,徐攀,罗雄,张松

广船国际有限公司 广东广州 511462

1 序言

向下立焊技术在造船领域的应用已有较长的历史。20世纪末以来,日本各大船厂基本实现了主船体结构(除水密结构和局部加强结构外)的立向填角下行焊技术[1],然而国内船厂在船舶建造过程中立角焊主要采用CO2气体保护上行焊,因其成本低、效率高、操作简便,已成为造船企业的首选。20世纪未,国内船厂已开始CO2气体保护向下立焊技术的研究与应用[2],特别是对于CO2气体保护实芯焊丝向下立角焊的应用已有较深入的研究与应用[3]。

由于CO2气体保护向下立焊熔深有限,所以通常只适于角焊而不适于承受应力较大的深熔角焊缝。在国内船厂CO2气体保护向下立焊主要应用于船舶的上层建筑薄板围壁板之间的立角焊、对接缝或围壁板与其加强构件之间的立角焊接[3,4]。

船舶建造,特别是客滚船、邮轮等船舶上基本都是薄板建造,存在大量的母材表面损伤需要焊接修补的情况。由于向下立焊具有焊接速度快、焊接变形小、焊缝余高小等特点,因此焊工会经常采用下行焊对损伤的母材或有缺欠的焊缝进行表面补焊。但在国内,大部分船东和船检都认为向下立焊熔深能力有限,焊接热输入量低,焊工很难具备向下立焊操作技能,且向下立焊修补焊缝易产生夹渣、未熔合等缺欠,严重影响修补质量,因此向下立焊修补在大部分船厂是绝对禁止使用的。为验证CO2气体保护向下立焊在薄板修补上的操作与工艺可行性,对CO2气体保护向下立焊修补工艺进行相关试验研究。

2 试验方案

2.1 试验材料和设备

结合实芯焊丝和药芯焊丝CO2气体保护向下立角焊缝的试验结果和应用经验,发现实芯焊丝向下立焊在焊缝内部质量控制和熔深能力方面优势明显,而药芯焊丝在操作性方面更具优势[3,4]。为保证CO2气体保护向下立焊的修补质量,选择实芯焊丝作为主要的试验焊丝,药芯焊丝作为对比试验焊丝,试验用焊丝信息见表1。

表1 试验用焊丝信息

焊接设备选用唐山松下YD-500EL1数字IGBT控制MIG/MAG弧焊电源。选用TMCP状态交货的6mm厚船用AH36级高强度钢作为试验待修补板材,待修补母材信息见表2。使用碳弧气刨在板材表面刨出多组长度10~300mm、宽度6~10mm、深度1~4mm不等的待修补坡口来模拟母材表面损伤位置,如图1所示。然后分别使用实芯焊丝和药芯焊丝CO2气体保护向下立焊进行补焊。

图1 待修补母材表面损伤示意

表2 待修补母材船用高强度钢信息

2.2 焊接参数选择

CO2气体保护焊熔滴过渡方式主要是短路过渡和滴状过渡[5-7],一般认为,适合于较小厚度母材焊接的熔滴过渡方式是短路过渡[8]。根据已有药芯焊丝、实芯焊丝CO2气体保护向下立焊角焊缝试验焊接参数作为实芯焊丝和药芯焊丝CO2气体保护向下立焊修补试验的焊接参数,并根据实际焊接情况进行微调。

2.3 焊后检测项目

修补完成后对所有修补焊缝进行表面无损检测,并根据修补焊缝长度进行拉伸、弯曲、宏观、微观、硬度等一系列力学性能试验研究,最后综合以上试验结果验证CO2气体保护向下立焊修补的可行性。

3 试验结果

3.1 焊接参数

焊接参数以向下立焊角焊缝焊接参数为依据,并根据实际情况适当调节来保证焊缝成形,试验所用焊接参数见表3。

表3 焊接参数

3.2 试验项目与结果

对修补焊缝进行MT检测,未发现焊缝表面或近表面存在气孔、裂纹、未熔合等缺欠,并根据试验方案进行了一系列力学性能试验。

(1)拉伸试验 横向拉伸试验结果显示,抗拉强度结果均合格,抗拉强度和试样断裂位置见表4。

表4 拉伸试验

(2)冲击试验 冲击试验结果均合格,实芯焊丝CO2气体保护向下立焊修补焊缝的冲击值稍高于药芯焊丝CO2气体保护向下立焊修补焊缝,试验数据见表5。

表5 冲击试验

(3)弯曲试验 实芯焊丝CO2气体保护向下立焊修补焊缝弯曲试验结果均合格,药芯焊丝CO2气体保护向下立焊修补焊缝弯曲试验结果均不合格,试验数据见表6。

表6 弯曲试验

(4)宏观金相试验 宏观金相显示,实芯焊丝CO2气体保护向下立焊修补的焊缝熔深达到1~1.5mm,焊缝未发现气孔、裂纹、夹渣、未熔合等缺欠;药芯焊丝CO2气体保护向下立焊修补的焊缝熔深只有0.5~1mm,焊缝与母材表面过渡平缓,焊缝未发现气孔、裂纹缺欠,但部分焊缝存在夹渣、未熔合缺欠,特别是多层多道焊修补的焊缝夹渣和未熔合缺欠更为明显。修补焊缝缺欠类型和位置如图2所示。

图2 修补焊缝缺欠类型和位置

(5)硬度试验 实芯焊丝CO2气体保护向下立焊修补接头硬度值均满足要求,药芯焊丝CO2气体保护向下立焊修补接头除2-1#接头热影响区和焊缝硬度值偏高,其余修补接头硬度值满足要求。硬度试验数据如图3所示。

图3 向下立焊修补接头硬度

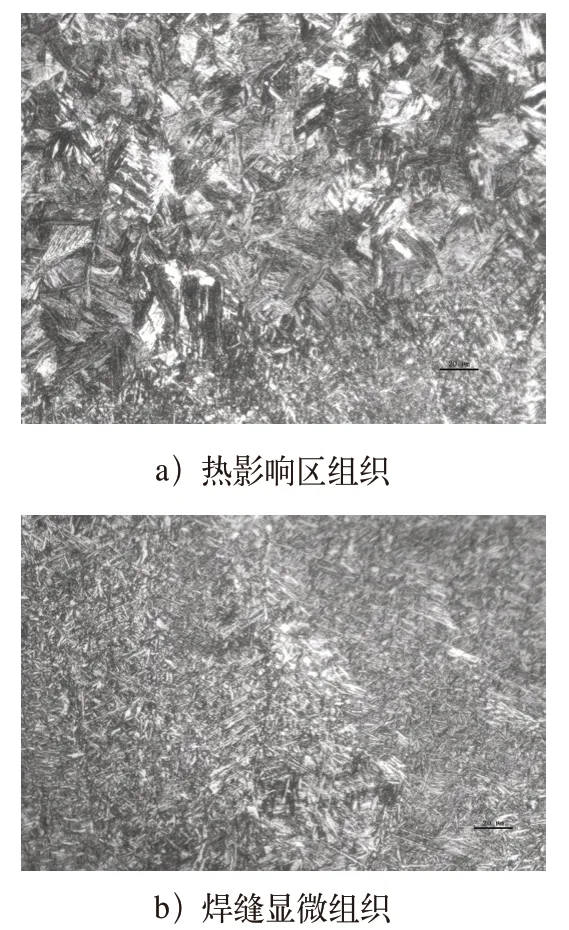

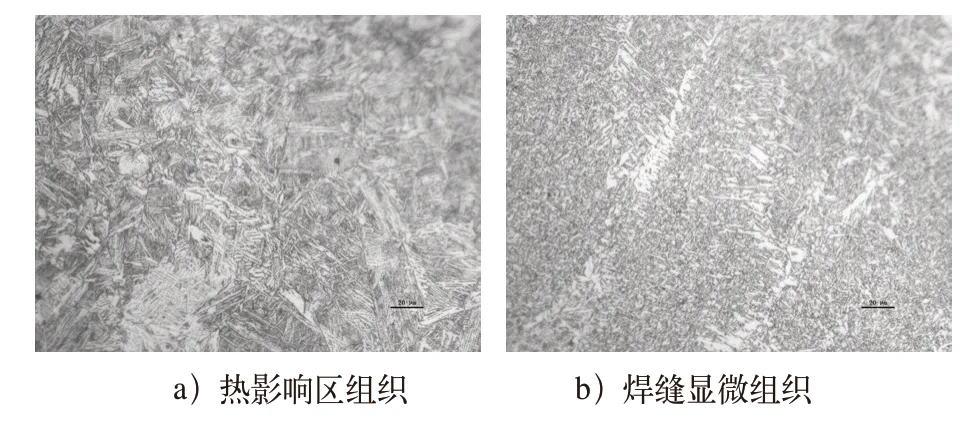

(6)微观金相试验 针对药芯焊丝CO2气体保护向下立焊修补接头硬度值超标的情况,进行了接头热影响区和焊缝微观金相试验。

待修补母材的显微组织为铁素体和珠光体,2-3#修补焊缝与母材间发现夹渣缺欠,具体如图4所示。2-1#修补接头热影响区显微组织为板条状马氏体和块状铁素体,马氏体力学性能的显著特点是具有高强度和硬度,且硬度主要取决于其碳含量[9],焊缝显微组织为针状铁素体和少量的珠光体,具体如图5所示。2-2#修补接头热影响区显微组织为粒状贝氏体和少量的铁素体,焊缝显微组织为无碳贝氏体沿晶分布,晶内为细小铁素体,具体如图6所示。2-3#修补接头热影响区显微组织为受热变形的铁素体和细珠光体,焊缝显微组织为针状铁素体和少量的细珠光体,具体如图7所示。2-4#修补接头热影响区显微组织为针状铁素体、珠光体和少量粒状贝氏体,焊缝显微组织为块状初生铁素体和细珠光体,具体如图8所示。

图4 2-3#母材显微组织和修补焊缝与母材间夹渣缺欠

图5 2-1#修补接头热影响区和焊缝显微组织

图6 2-2#修补接头热影响区和焊缝显微组织

图7 2-3#修补接头热影响区和焊缝显微组织

图8 2-4#修补接头热影响区和焊缝显微组织

4 分析与讨论

4.1 试验结果分析

1)拉伸试验中2-4#接头抗拉强度满足要求,但断裂位置在焊缝上,在试样加工满足要求的情况下,可判断是焊缝中可能存在焊接缺欠。

2)试验中实芯焊丝CO2气体保护向下立焊修补接头焊缝中心冲击值高于药芯焊丝,具有更好的抗冲击性能。

3)试验中实芯焊丝CO2气体保护向下立焊修补焊缝弯曲试验结果均合格,药芯焊丝CO2气体保护向下立焊修补焊缝弯曲试验结果均不合格,弯曲结果不合格主要是修补焊缝存在夹渣、未熔合等缺欠导致的。

4)宏观试验结果显示,实芯焊丝CO2气体保护向下立焊修补焊缝较药芯焊丝有更大的熔深,且更不易产生夹渣和未熔合缺欠。

5)硬度试验结果显示,CO2气体保护向下立焊修补接头热影响区和焊缝的硬度值不仅与焊接热输入有关,还与修补的焊缝长度、层道数等有关。使用较小热输入、短焊缝修补的接头,会使接头的冷却速度加快,母材尺寸增加时冷却速度将进一步加快[10],接头组织中就可能产生马氏体,从而导致热影响区和焊缝硬度超标的情况。

4.2 向下立焊修补工艺讨论

1)结合实芯焊丝熔深大、不易产生夹渣缺欠和焊接熔池金属更易控制等特点,宜使用实芯焊丝进行向下立焊修补。

2)待修补的损伤位置应打磨成形状和尺寸均匀的坡口,坡口宽度应不超过单道焊缝的宽度,长度应≥10mm,且坡口有稍好的直线度。

3)修补应尽可能采用稍大热输入单道连续焊接,避免同一焊缝分多段修补,同时可适当摆动来增加电弧与待修补坡口的熔合性。

4)焊后应对修补焊缝表面进行打磨处理,并使用PT或MT等无损检测方式检测修补焊缝的质量。

5 结束语

通过对实芯焊丝、药芯焊丝CO2气体保护向下立焊修补工艺的对比试验,得出以下结论。

1)虽然药芯焊丝CO2气体保护向下立焊相对于实芯焊丝CO2气体保护向下立焊有更好的操作性,但较快的速度焊接,也更易产生夹渣、未熔合等缺欠。

2)实芯焊丝CO2气体保护向下立焊修补在焊缝内部质量和熔深方面比药芯焊丝CO2气体保护向下立焊更具优势,修补接头的各项力学性能也更好、更稳定。

3)在有效控制各项工艺细节的前提下,对于TMCP工艺生产的高强度船体结构用钢薄板母材损伤,采用实芯焊丝CO2气体保护向下立焊修补工艺修补是可行的。