一种船载大功率电池仓系统设计和应用

杨 飞,于 彬,王宏明,李 臣

(国电南瑞科技股份有限公司,江苏 南京 211106)

0 引 言

随着国际贸易和船舶运输的发展,石油产品为燃料的船舶产生的废气污染变得越来越严重。特别是在港口、海峡和一些航线密集、船舶流量大的区域,船舶排放的废气甚至是该地区的主要污染源[1]。据挪威向国际海事组织(IMO)提供的资料,船舶每年排放二氧化碳10亿吨、氮氧化物达万吨,占世界排放总量的8%。

船舶节能减排已成为世界各国造船界和航运界研究的重要课题[2]。在我国,2017年8月交通运输部下发《交通运输部关于推进长江经济带绿色航运发展的指导意见》,文中明确开展高能效船型、船舶电力推进系统等研发与推广应用;加快推进水面污染检测,治理的标准化要求。同年11月交通运输部又下发了《交通运输部关于全面深入推进绿色交通发展的意见》,文件要求到2020年,环渤海(京津冀)、长三角、珠三角水域船舶硫氧化物、氮氧化物和颗粒物排放与2015年相比分别下降65%,20%和30%。

本文根据用户的特殊应用场景和节能减排需求,详细介绍了一种船载大功率电池仓系统的设计和应用。首先根据用户设计需求,进行电池仓系统原理性设计。

接着对各子系统进行详细设计,包括电池组模块设计、控制模块设计、消防系统设计、电池柜集成设计等。样机在用户船舶产品上进行了试装运行。最后从降本增效方面进行深入分析。该船载大功率电池仓可有效减少船舶废气排放,降低船舶运营成本,具有一定的示范意义和推广价值。

1 大功率电池仓设计需求

某25 m交通执法艇在出航工作过程中,需要在工作区域长时间驻留。在此期间,由机舱内备用12 kW柴油发电机对船载照明,船载小电器,空调,水泵等设备供电。为进一步节约成本,降低废气排放,希望执法艇在驻留工作期间,用船载大功率电池舱替代备用柴油发电机工作,具体的设计指标如表1所示。

表1 电池仓设计指标Tab. 1 Battery bin design indicators

电池仓整体放置在执法船甲板上,需要考虑电池仓重量,以及船舶整体配重。同时,在电池仓设计过程中需进行整体防振、散热、消防设计[3]。

2 电池仓系统化设计

根据用户需求,需要确定电池仓系统原理图,并对各子系统进行详细设计。

2.1 系统原理性设计

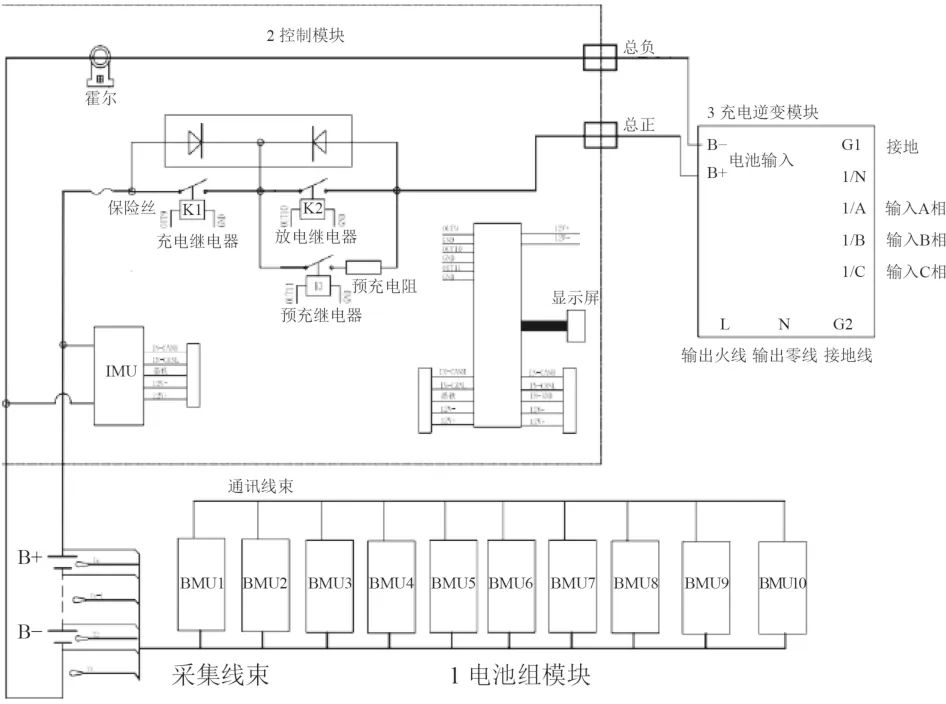

根据用户设计指标要求,电池仓系统分为三大模块,分别为电池组模块、控制模块和充电逆变模块。系统原理图如图1所示。

图1 系统原理图Fig. 1 Schematic diagram

1)电池组模块由10个电池包组成,每个电池包容量为38.4 V 200 Ah,电池组总容量为76.8 kW·h。每个电池包中包含单独的BMS(电池管理系统)子系统和散热,消防组件。

2)控制模块为电池仓系统的大脑,电池组模块与充电逆变模块连接的枢纽。主控板连接电池组模块中的BMS系统[4],对每个电池包中的电芯的电压,电流、温度、报警信息、电池电量等信息进行采集,通过安装在驾驶台上的显示屏进行监控。

3)充电逆变模块具有电池组的充电,逆变放电功能,考虑冗余设计,功率为30 kW。

2.2 电池组模块设计

大功率电池仓需要携带较多数量的电池,对电池的放电倍率、循环性、成本的要求也较高。和铅酸电池相比,磷酸铁锂电池在安全性、能量密度、循环性能等方面优势明显[5]。

磷酸铁锂电池具有良好安全性、长循环性能,良好的高温稳定性以及较低的成本,是现阶段船载电池的最优选择。

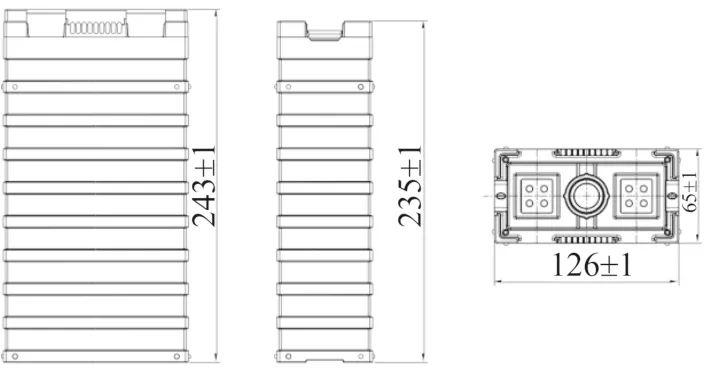

电池选用某电池厂商方形磷酸铁锂电芯,该电芯具备CCS证书,证书号:ZG16T00021。尺寸如图2所示。

图2 电芯尺寸图Fig. 2 Outline of battery core

技术参数如表2所示。

表2 电芯参数Tab. 2 Parameters of battery core

电池PACK结构采用12个电芯串联形式,容量为38.4 V 100 Ah,每个电池包采用2个PACK结构并联,即每个电池包容量为38.4 V 200 Ah。

2.3 控制模块设计

控制模块分为主控系统和从控系统两部分。

主控系统包括继电器控制、电流测量、电压与绝缘检测和通信接口等电路,原理如图3所示。

图3 主控系统图Fig. 3 Main control system diagram

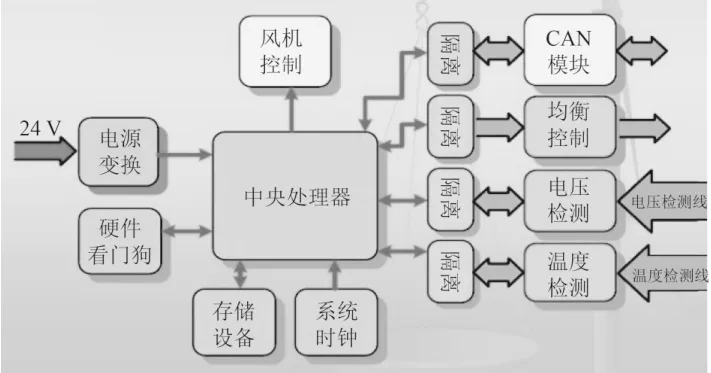

从控系统包括电压测量、温度测量、均衡管理、热管理和通信、报警功能。如图4所示。

图4 从控系统图Fig. 4 Auxiliary control system diagram

1台显示屏安装在执法船驾驶台,用于电池仓控制系统的信息监控,互动操作。

2.4 消防系统设计

大功率电池仓安装在执法船甲板上,根据船级社要求,需要配备散热和消防系统。电池仓内安装自动热气溶胶灭火装置和散热风机。

当电池仓(电池)温度一定阀值时,启动外置风机,进行通风散热。当电池仓温度达到阀值,自动热气溶胶灭火装置打开,进行消防作业。消防系统原理图如图5所示。

图5 消防系统原理图Fig. 5 Schematic diagram of fire system

2.5 电池柜集成设计[6]

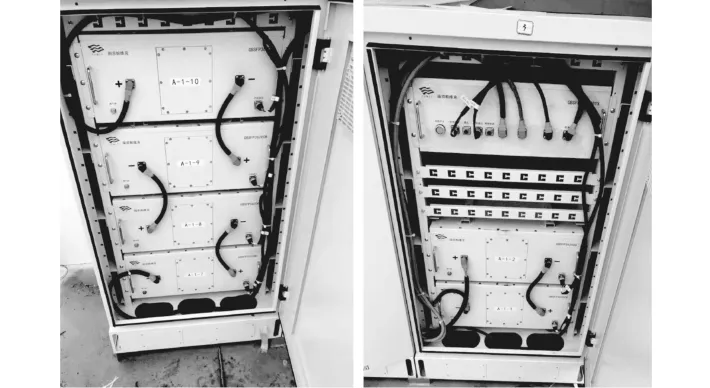

电池仓中的电池包模块,控制模块集成在一个电池柜中,整体尺寸2 256×670×1 400 mm。柜内电池包和控制模块分布如图6所示。

图6 电池柜集成图Fig. 6 Battery cabinet

其中8个电池包安装在1号柜和2号柜,2个电池包和控制模块安装在3号柜,散热和消防系统在柜体后侧,线缆从柜底进出。

3 样机生产和应用

该大功率电池仓设计完成后,进入样机生产阶段和应用阶段。

3.1 电池仓样机试装运行

样机生产完成后,在执法船上试装运行,其中电池柜安装在甲板上,如图7所示。

图7 电池柜安装图Fig. 7 Battery cabinet installation

根据船级社要求,30 kW充电逆变一体机,放置在执法船机舱内[7],如图8所示。

图8 充电逆变一体机Fig. 8 Charging inverter

电池仓监控显示屏安装在执法船驾驶台上。监控总界面包含了总电压、总电流、SOC、电池状态、单体最高电压、单体最低电压、单体最高温度、单体最高温度、单体最低温度、电池故障的具体情况。

下方有5个按钮(触屏式),从左到右分别链接单体单体、配置、充电机、绝缘监测和时间5个分界面,如图9所示。

图9 监控界面Fig. 9 Monitoring interface

3.2 经济性分析

该大功率电池仓上船运行一段时间后效果良好满足用户节能减排的需求的同时,也大幅降低了用户的日常运营成本。

该执法船每天在工作区域工作4 h以上,0#柴油价格取6.57元/L,柴油密度0.83 kg/L。15 kW/h柴油机功率耗油量:220×15/1 000=3.3 kg,约4 L,则每天消耗成本为:4×6.57×4=105.12元。

大功率电池仓容量为76.8 kW·h,电价0.75元/kW·h,每天大约消耗60 kW·h,则每天消耗成本为:60×0.75=45元。可见每天可节省成本60.12元,全年可节约成本21 943.8元。

船舶生命周期20~25年,整体节约成本可观。

4 结 语

本文详细介绍了一种船载大功率电池仓系统设计和应用。首先进行电池仓系统原理性设计,确定了电池仓系统由电池组模块,控制模块和充电逆变模块三部分组成,并分别对3个模块进行了详细设计。重点介绍了电池组模块设计、控制系统设计、消防系统设计,以及电池柜集成设计等。

该大功率电池仓在用户船舶试装运行后,效果良好,在我国全面推进绿色航运、智慧船舶的关键时期,该船载大功率电池仓的研发和应用具有一定的示范意义,也为传统船舶的新能源技术应用提供了方向。