船用变风量空调系统调控技术研究综述

黄伟稀,陈文华,何 涛,郝夏影

(中国船舶科学研究中心 船舶振动噪声重点实验室,江苏 无锡 214082)

0 引 言

在船舶与海洋平台上,空调通风系统用于调节舱室温湿度与流速等空气环境,可有效提高船舶舒适性、改善船员的生活环境。空调系统的用电量占船舶总电量的20%以上,空调系统的节能对于降低全船的能耗有重要意义。目前船用空调通风系统通常采用定风量系统,即根据系统热负荷需求计算得到所需的送风量进行定风量送风。定风量系统运行稳定可靠,但存在以下问题:1)舱室的热负荷会随季节与早晚温度变化而发生变化,而定风量的制冷/制热量通常根据最大热负荷需求进行设计,无法根据环境变化来调节,因此在部分负荷条件下定风量系统存在比较严重的能源浪费;2)定风量系统的舱室温度会对环境温度敏感,无法实现舱室温度恒定,也无法根据船员喜好进行舱室温度设定,在人体舒适性方面存在不足。

变风量空调系统根据舱室热负荷的变化实时调节送风量,可用于解决以上能源浪费与人体舒适性的问题,一个稳定可靠的调控系统可以显著降低系统能耗、降低噪声,同时可实现区域化温度控制,改善人体温湿度舒适性。变风量空调系统对控制系统的要求较高,存在的问题有:1)控制系统复杂,系统涉及多个控制回路,各回路之间相互耦合相互影响,容易引起系统震荡,稳定性较差;2)由于变风量系统是实时调控的,调控部件与监测元器件易发生故障,影响使用寿命,故障发生后会严重影响系统运行。

变风量空调系统首先是在建筑行业开始推广与应用,前期研究主要关注变风量空调系统的稳定运行,国内主要采用压力无关型末端装置,控制方式以定静压控制为主。随着技术的发展,在建筑行业国内企业的变风量控制系统与末端装置方面已有较强的技术实力,在高端写字楼与商场等建筑中已有多个成功的应用案例,应用了定静压、可变静压、变静压与总风量控制策略,经实际应用实践证明,变静压控制比定静压可以节能20%~50%左右,节能效果显著,但由于系统复杂,需要解决系统不稳定问题与元器件故障引起系统不稳定问题,这些问题可导致空调系统能耗高于定风量系统。另外,目前变风量空调系统可实现的多是风系统,而非全系统,节能效果有限,有必要对水系统的变流量控制与冷水机组的制冷效率进行全方位的系统优化与控制,降低系统总能耗。

在船舶领域,变风量空调系统目前仍处于起步阶段,目前已装船的空调系统多数采用的还是定风量系统,变风量系统近两年在科考船与远洋客船上开始了一些应用性探索,尚没有得到广泛应用,仍局限于理论与试验研究。随着变频技术的发展,采用变风量空调系统根据不同工况与气候条件实现空调送风参数的实时调控,提高节能效果与舒适性将是船舶空调的未来发展趋势[1 - 3],变风量空调系统的研究对发展绿色智能船舶,提高我国船舶的技术附加值可起到重要的技术支撑作用。

1 空调系统仿真及试验方法

1.1 变风量空调系统仿真分析方法

空调通风系统的仿真方法主要包括:1)能耗仿真分析,如DOE-2,BLAST,Energyplus等;2)控制系统仿真分析,如HVACSIM+,TRNSYS等。

TRNSYS是美国威斯康星麦迪逊大学开发的系统仿真软件,面世以来在空调系统仿真与设计中得到了广泛的应用。TRNSYS提供了多种组件模型,用户可根据需求独立编写相应的模块,根据系统热力、水力特性与控制回路对各模块进行连接。与以往的能耗模拟软件软件相比,除了可以模拟出建筑能耗,还能进行控制系统仿真,模拟控制过程。林兴斌等[4-5]针对变风量空调系统优化控制建立了TRNSYS仿真模型,通过对比不同控制策略下的系统能耗,获得优化控制方法的节能效果。李裴婕等[6]基于TRNSYS平台开展了变风量空调系统故障检测与诊断仿真研究。

Matlab/Simulink用于动态系统的建模与仿真分析,可以用于变风量空调系统控制过程仿真分析,不足之处是缺乏设备元器件的数学模型,需要编程。蓝政杰等[7]基于Matlab/Simulink对变风量空调系统的控制进行建模与仿真,比较了不同控制方式的节能效果进行寻优。

1.2 变风量空调系统试验平台

为了开展变风量空调系统的研究,国内多所高校搭建了变风量空调试验台,西安建筑科技大学、长安大学、青岛理工大学、大连理工大学等搭建了陆用变风量空调系统试验台,集美大学搭建了船用变风量空调试验台,这些试验台对于变风量空调系统的控制方法研究提供了较好的试验条件。各试验台功能组成如下:1)西安建筑科技大学智能楼宇研究所变风量空调实验平台[8]由冷水机组、变频风机冷却塔、冷却水泵、一次水泵、二次变频水泵、电加热器、电动冷冻水阀、补水箱与温湿度、流量压力传感器等组成,主要用于变风量空调水系统控制方法及其节能效果的试验研究。2)大连理工大学变风量空调试验台[9]采用了单风道双风机的变风量空调系统,包括空气处理机组、轴流式回风机、变风量末端、风阀、水阀、相应管道以及自动控制系统组成,控制系统涉及5个控制回路。3)青岛理工大学空调实验室[10]包括风系统和水系统,风系统包括房间、末端装置、空气处理机组,水系统包括冷水机组、冷却塔、冷冻水二次泵、一次泵、冷却水泵、电加热器、阀门与传感器组成。4)集美大学船用变风量空调试验台[11]由制冷机组、AHU、空气过滤器、变频风机、变风量末端与控制系统等组成,包括送风温度控制、送风静压控制与室内温度控制3个回路,测控系统是基于NI控制器与Labview平台搭建。

2 变风量空调系统调控策略及控制算法

空调系统包括风系统、冷冻水系统、冷水机组与冷却水系统。顾名思义,变风量空调系统是相对定风量而言,指的是在送风温度恒定的条件下根据舱室热负荷变化而实时调节送风量,使舱室温度达到目标设定值。除了风系统,水系统的变流量控制也可以显著提高节能效果,包括冷冻水系统变流量控制、冷却水系统变流量控制等,使制冷机组与流体输送设备的功率根据热负荷的变化而实时调控,在满足功能需求条件下最大程度地避免功率冗余,从而实现节能与降噪目的。

2.1 风系统调控策略

风系统控制目标是实现舱室温度控制,控制回路包括末端单元控制与管道静压控制。末端单元控制回路根据房间温度实测值与设定值的偏差进行阀门开度的调节,通过房间送风量的调节实现房间温度的控制;静压控制回路根据静压监测点的静压实际测量值与设定值来调节风机转速,静压控制策略主要有定静压法、可变静压法、变静压法与总风量法。

2.1.1 末端单元控制

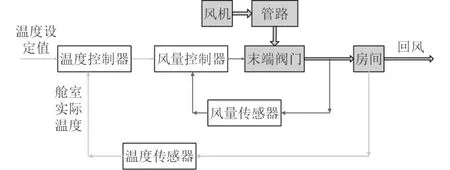

末端装置可分为压力无关型与压力有关型。压力有关型末端装置[12]通过温度控制器调节风阀的开度与送风量实现室内温度的控制。压力有关型末端受到管内静压变化的影响,管内静压变化导致末端风量变化,最终使室内温度改变,此时根据室温的变化调节阀门开度,该控制实质为一个单闭环控制。对于压力无关型末端,房间温度不受管道静压的影响,末端装置设有风量检测装置,当送风管道内的静压值产生变化导致风量变化时,控制器会根据风量的变化先行调节阀门开度,在静压的变化影响室内温度之前,就已经把阀门调到正确位置,该控制类型是一个串级控制,主控器为温度控制器,主控器根据温度设定值与实测值的偏差进行调控,风量控制器为副控制器,其根据风量设定值与实测值偏差对阀门进行调节。压力无关型末端单元控制流程如图1所示。

图1 压力无关型末端单元控制原理图Fig. 1 Schematic diagram of pressure independent terminal unit control

压力有关型末端控制方法简单,不存在风量传感器故障问题,系统运行稳定[12]。但从调节方式看,压力无关型末端装置更具快速性,当管道压力变化导致风量变化时,压力无关型末端装置能够快速反应来保持原有的风量。随着技术的发展,压力无关型末端装置将得到广泛应用[13]。

2.1.2 静压控制策略

静压控制回路根据静压监测点的静压实测值与设定值的偏差来调节风机转速使管内静压达到目标设定值,静压控制策略主要有定静压法、可变静压法、变静压法与总风量法。

1)定静压法

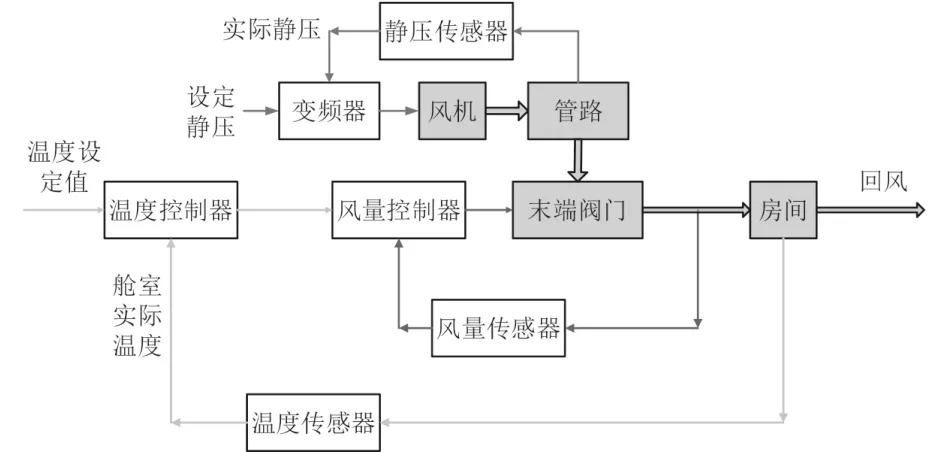

定静压法指在送风管道布置静压传感器,通过比较静压实测值和设定值来调节风机转速,保持送风静压恒定,一般在管路阻力为总阻力的2/3处设置静压测点,定静压控制流程如图2所示。定静压控制法在欧美市场较为常见,是变风量空调系统中早期采用的方法[14]。定静压法通过末端阀门调控实现不同房间的差异化温度控制,可根据外界环境温度变化实现室内温度自动调控,实现节能,系统稳定性高。不足之处是由于系统静压恒定,部分负荷下通过减小末端阀门开度来调节风量,导致阀门阻力消耗增大,不利于节能,特别是季节变化或者早晚的温度变化导致的整体负荷变化时,所有房间的阀门均可能同时处于较小的开度,部分负荷下风机能耗没有降低。另外,定静压控制中的风管静压值很难设定,静压值设定过低或过高都会出现问题,若设置过低,则会出现一些区域的风量不能满足设计要求;若设置过高,则会出现风机长时间处于高速运行的现象,降低节能效果及增大噪声。

图2 定静压控制流程图Fig. 2 Schematic diagram of constant static pressure control

2)可变静压法

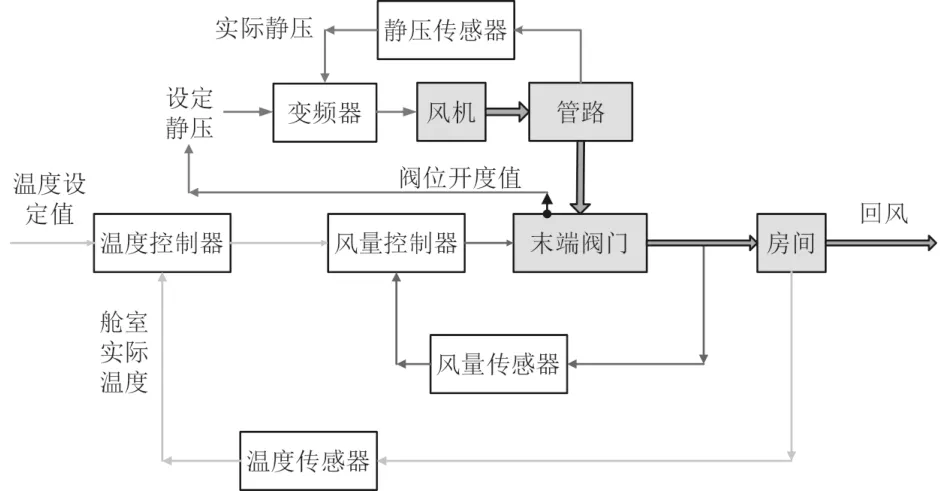

相对于定静压法,可变静压法[15]的送风静压设定值可以根据热负荷变化进行调节,根据负荷变化实时调节静压设定值,静压设定值尽量保持允许的最低值,阀门开度较大,以实现风机能耗的降低,可变静压控制流程如图3所示。静压设定值变化由系统末端阀位开度值决定,当开度小于最低开度的阀门数量达到一定值时,表明系统静压过高,风机转速需降低;反之则静压过低,需提高转速。可变静压法解决了定静压法在部分负荷下风机能耗过高的问题,在季节变化或早晚温度变化导致整体负荷变化时的节能效果明显优于定静压法[16]。不足之处是变静压法控制系统复杂,可能会导致系统不稳定。由于具有较好的节能效果,可变静压法是目前采用较多的控制策略[17]。

图3 可变静压控制流程图Fig. 3 Schematic diagram of variable static pressure control

3)变静压法

变静压控制不需要控制风管上的静压,只需综合所有变风量末端风阀阀位情况,进行风机变频控制,其控制流程如图4所示。变静压控制的核心思想是尽可能保持变风量末端的风阀处于较大开度,它与定静压控制的区别在于,变静压系统管道中的静压随着系统负荷的变化而变化,解决了定静压法中静压设置过高或过低的问题,使变风量末端装置更易于调节,且噪声更小,更加节能。源牌集团的产品应用证明[18],同一个建筑同一套空调系统,变静压控制方式比定静压方式节能20%~30%,主要体现在机组的风机能耗上。

图4 变静压控制流程图Fig. 4 Schematic diagram of variable static pressure control

4)总风量法

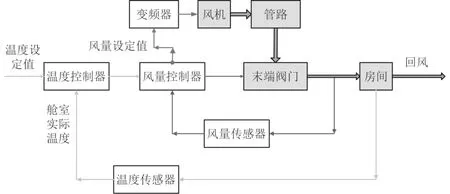

总风量法根据系统末端装置的风量需求,对通过调节风机转速实现总风量控制,总风量法采用压力无关型末端,首先根据室内温度实测值与设定值偏差计算各末端所需风量确定末端风量设定值,通过求和得到系统的总风量需求,进而通过算法调节风机的转速,总风量控制流程如图5所示。该方法的缺点是:由风机变频控制和风阀调节控制同时改变送风量,增加了系统的耦合性,容易导致系统控制不稳定,风机频率与风量之间的关系与风管阻力特性有关,而该阻力特性随末端风阀状态不同而时刻处于变化之中。

图5 总风量控制流程图Fig. 5 Schematic diagram of total air volume control

2.2 水系统调控策略

变风量空调水系统包括冷水机组、冷冻水系统、冷却水系统,主要耗能设备有:制冷机组(压缩机等)、流体介质输送动力设备(水泵、风机等)与换热器等。通常情况下,空调系统节能主要通过提高空调系统的制冷效率,如压缩机与换热器等设备性能的改进,提高设备的能效比。除设备性能改进之外,变风量空调系统解决的是系统匹配与调控的问题。研究表明,离心式机组蒸发器运行在60%~70%以上设计流量工况时,对机组的制冷系数影响不大,在50%以下流量工况运行时,机组性能才会显著下降。水系统的变流量调控可在不牺牲冷机性能的前提下降低动力设备能耗与系统总能耗。

空调水系统变流量控制方法主要有:温度控制/温差控制、定静压控制与变静压控制等。

1)温差控制

温差控制原理是根据供回水的温差实测值与设定值偏差调节水泵转速,通过流量调节实现温差的恒定,多数应用于管道上不设调节阀的系统。供回水温差反映了负荷的变化,通过调节冷媒的流量实现冷量与负荷相匹配。温差控制的局限有:温差信号的变化过程时滞较大,控制精度不高;温差控制对压力变化不敏感,易造成最不利末端供水压力不足,不适合多回路系统。

温差控制或冷凝温度控制一般用于冷却水系统控制,冷却水系统与舒适性关系不大,不要求调节的快速性,且出水温度与供回水温差可变范围大,故可用定冷凝温度或温差控制,此时温差控制的局限性对系统影响不大。

2)压差控制

与风系统的静压控制类似,水系统压差控制以冷媒管道静压实测值和设定值偏差来调节水泵转速改变流量,从而实现换热量与需求匹配。压差控制方法适合闭式的环路系统,通常应用于管路中设有阀门的系统。实际应用中冷冻水系统普遍采用闭式系统,而冷却水系统多采用开式系统,因此,压差控制可应用到冷冻水变流量控制中。压差控制时滞小,在流量调节中具有较好的快速性。

① 定压差控制

定压差控制指压差设定值是固定值,压差设定值对水泵节能效果影响较大,为满足最不利末端的流量需求,实际应用中的压差设定值往往偏大,致使水泵能耗有所浪费。为保持最不利环路前后压差不变,水泵必须消耗额外的能量来满足其他环路的冗余阻力,在部分负荷条件下,大量的能量被消耗在了阀门上。压差设定值越大,节能效果越不显著。

② 变压差控制

变压差控制指压差设定值可根据负荷的变化进行调控,变压差控制可解决定压差控制的不足。变压差控制根据各回路阀门开度情况改变压差设定值[19],当最不利回路阀门达到全开时,提高压差设定值,当低于最小阀位的阀门超过一定数量后,降低压差设定值。变压差控制是根据负荷需求的变化调整压差设定值,在满足用户负荷变化要求的前提下,使阀门始终保持较大的开度,降低了阀门的阻力损耗与水泵的动力能耗。

关于空调水系统变流量控制的研究工作较多。Schwedler等[20]分别分析了冷冻水与冷却水定流量与变流量对冷水机组能耗的影响,验证了水系统变频节能的可行性。Chan KT[21]分析了变流量对冷水机组性能的影响,给出了变流量状态下提高冷机性能的方法。陈嵩[22]对比了阀门调节与水泵转速调节对温度控制的精度与节能效果的差异,林永进[23]分析了不同控制方法对水泵性line-height-add:-1pt能的影响,彭彦平等[24]采用冷却塔风机与冷却水泵双量调节控制方法开展了冷却水变流量控制节能效果的研究。蒋小强等[25]指出,冷冻水变流量运行的节能效果好于冷却水变流量。李苏泷[26]的研究表明,冷却水系统定进水温度控制节能效果由于温差控制。徐菱虹等[27]对冷却水系统采用进出口温差控制与冷却塔风机启停控制,实现了29.7%的节能效果。

在空调水系统中单个设备性能提高的基础上,应以系统整体节能为目标,优化系统控制策略,实现部分负荷下的节能调控。

2.3 系统控制算法及解耦

2.3.1 系统控制算法

变风量空调系统各回路的控制需要通过控制器实现,而控制算法主要有PID控制算法、模糊控制、神经网络及免疫遗传算法等。

目前,PID控制算法是变风量空调系统控制器设计中常用的算法,它是根据输入信号(实测值与设定值的偏差)的比例、积分与微分进行控制,因其参数整定与操作便捷而成为目前比较常用的控制算法,PID控制器的参数整定需要根据经验进行初始设置,然后在系统调试中进行修正。近年来,随着技术的发展,很多先进的控制算法被引入到压力无关型末端控制与静压控制中来,如模糊控制、神经网络、粒子群优化算法以及免疫遗传算法等,这些算法对于解决PID参数整定问题、提高调控速度及稳定性具有一定优势。针对系统非线性时变特性,刘静纨等[28]采用了模糊控制与PID控制相结合的方式进行室内温度控制、送风温度控制与末端装置控制。针对传统PID参数不易实时整定的问题,庄俊华等采用神经网络串级预测、BP神经网络、基于神经网络PID控制方法用于末端装置控制、风量控制与送风温度控制,仿真研究表明,在调节速度和稳定性上较传统PID有较大改善。马少华[29]将粒子群算法运用到系统末端控制中,通过粒子群优化PID参数自整定控制方法解决了常规PID参数寻优能力不足的问题,与神经网络控制相比,该算法在实现和计算效率方面具有一定优势。

2.3.2 多回路耦合及解耦方法

变风量空调系统为时变、复杂的非线性热力学系统,还是一个多环路控制系统。单个环路容易控制,多个环路同时控制时各环路之间存在耦合现象,容易导致系统震荡。控制系统耦合及其导致的震荡问题是制约控制系统准确稳定运行的一个重要因素与技术瓶颈。

针对变风量空调控制系统多回路耦合问题,任庆昌等[30]建立了空调机组与末端两分量之间的耦合关系及数学模型,基于神经网络智能解耦策略及算法进行了解耦并实现模糊控制。孙赟采用自抗扰控制技术进行解耦,对各回路中总扰动进行有效补偿,增强了系统稳定性。许静等[31]采用自适应线性神经元前馈解耦控制方法对变风量空调系统末端进行了解耦控制,付龙海等[32]基于PID神经网络方法对机组进行了解耦控制。王军等[33]采用状态反馈解耦方法将被控过程分解为对角矩阵,实现了系统解耦。孙宁等[34]则采用相对增益分析法进行了系统解耦控制,减小了末端控制回路的耦合度,控制器参数整定效果优于非解耦方式。

解决多回路耦合问题的另一个重要方法是合理设置控制响应时间。空调系统的热交换是一个缓慢的过程,若控制器响应时间设置过长,则系统控制反映迟滞,若响应时间设置过短,则系统响应太快而产生震荡。各回路需要单独进行调控,各回路控制是独立的而不是同时的,2个动作之间要有一定的时间差,因为多个控制回路是相互耦合的,任一环节发生变化都会影响另一环节。若2个控制回路同时调节,可能导致系统震荡。因此一个控制周期内,只能有一个控制回路在调节,该控制回路响应结束且稳定后,再开启下一回路调控,可使系统稳定运行。目前得到成功应用的案例中,均采用了多回路单独调控的方式,取得了较好的工程应用效果[34]。

3 空调系统调控对系统噪声的影响

空调系统噪声源主要包括风机、压缩机、冷水机组、水泵及管路元件,其中风机气动噪声及管路元件气流再生噪声是主要噪声源,其他噪声(如水泵、压缩机等)不与送排风系统直接连通,对舱室影响较小。

3.1 风机噪声源

对于风机气动噪声,叶轮转速在很大程度上影响风机辐射噪声。研究表明,风机的辐射噪声与叶轮轮缘速度的五次方成正比,并得到了试验的证实。风机噪声声压级与其运行工况的关系为:Lp=Alg(QH/η)+B,风机噪声声压级与风量、压力、效率有紧密关系,降低风量压力、提高效率可有效降低噪声。

3.2 管路元件气流再生噪声

对于元件(阀门、风口等)气流再生噪声,麦哲明等[35]基于脉动压力与静态剪切力成正比的假设,推导了通风管路元件(阀门、弯头与风口等)气流再生噪声的半经验计算公式。结论显示,元件气流再生噪声能量与管内流速的4~6次方成正比,与元件阻力系数的二次方成正比,因此通过控制管内流速、降低元件阻力可以显著降低气流再生噪声。

3.3 变风量系统调控对噪声的影响

相对于定风量空调系统,变风量系统根据舱室热负荷的变化实时调节风机转速与末端阀门开度,在保证系统阀门尽量处于最大开度情况下实现送风量的变化与调节。在部分负荷条件下,变风量空调系统在噪声方面有两方面优势:风机转速与系统风量降低,风机噪声显著低于定风量系统;送风阀门与末端装置阀门开度较大,阻力系数低,阀门气流再生噪声显著低于定风量系统。因此在部分负荷条件下,变风量空调系统噪声显著低于定风量系统。

从系统配置角度来说,风机与管路系统低噪声匹配的原理是通过水力性能匹配,使风机工作在各转速下的最佳工作点,降低管路系统的振动噪声。可通过设计尽量增加管路的阻力损失曲线与风机的最佳工作区相交的区间,在这种匹配设计下通过调节转速实现需要的流量压力要求,风机即运行在该转速的最佳工作点附近,实现低噪声运行。在风机水力状态偏离最佳工作点流量较大时,采用调节风机转速或系统阻力,实现风机与管路系统的流量/压力匹配,回到低噪声工况区间。

4 结 语

本文对船用变风量空调系统技术的研究现状进行了系统的归纳总结,对空调系统仿真与试验技术、系统多回路调控策略/控制算法与解耦方法以及系统噪声方面进行了重点介绍,对多种控制方法的原理、控制过程、稳定性与节能效果进行了分析,为船用变风量空调系统的应用与推广提供支撑和导向。