NVR/ECO共混制备耐乙醇汽油胶料的研究*

郭 潜,王显妮,周晓慧,李楚璇

(陕西省石油化工研究设计院,陕西西安 710054)

乙醇汽油具有燃烧充分,燃烧效率高、排放污染低等优点,但乙醇由于分子量小,极性强,比汽油更容易渗透到橡胶中发生溶胀破坏,导致橡胶件损坏。丁腈橡胶具有优异的耐油性、低的压缩永久变形、良好的加工性能,在耐油橡胶制品中获得了广泛的应用,约占车用耐油密封件生产用胶的70%以上[1]。乙醇汽油的推广使用,导致车辆原用的丁腈密封件极易损坏,出现油路堵塞等现象。而氯醇橡胶(ECO)由于分子量较高,结构高度饱和,带有含氯甲基的侧链,并具有耐热、耐寒、耐油、耐臭氧、耐燃烧、耐酸碱和耐溶剂等性能,难溶于甲醇、乙醇。而PVC耐乙醇性能优于丁腈橡胶,本研究拟采用丁腈橡胶与PVC经乳液聚合的橡塑合金NVR与氯醇橡胶(ECO)共混,以探索制备优异的耐乙醇汽油橡胶材料。

1 实验部分

1.1 原材料与仪器

1.1.1 原材料

橡塑合金NVR(N7050),赛可德公司产品;氯醇橡胶ECO(T3100)日本瑞翁公司产品,FEF539炭黑、高耐磨炭黑、氧化锌等均为常用橡胶工业品。乙醇汽油92#汽油(70%)+乙醇(30%),92#汽油及乙醇均为市售工业品。

1.1.2 实验设备

XK-160A型开炼机;QLB-D型平板硫化机;XLL-2500N拉力机;电子分析天平

1.2 基本配方

NVR/ECO, 100;氧化锌5;硬脂酸1;防老剂D 2;炭黑45~65;增塑剂5~15;硫化体系,变量;其余助剂6(注:配方中NVR为NBR/PVC=70/30,NVR/ECO为变量)。

1.3 试样制备

将NVR及ECO分别在开炼机上按混炼工艺制成母炼胶,再按不同比例共混并加入硫化剂,制成混炼胶。在平板硫化机上硫化试片,出模后常温停放24h后制样,进行性能测试。

1.4 性能测试

拉伸性能按GB/T 528测试;硬度按GB/T 531测试;耐乙醇汽油测试方法按GB/T 1690测试。

2 结果与讨论

2.1 共混比的影响

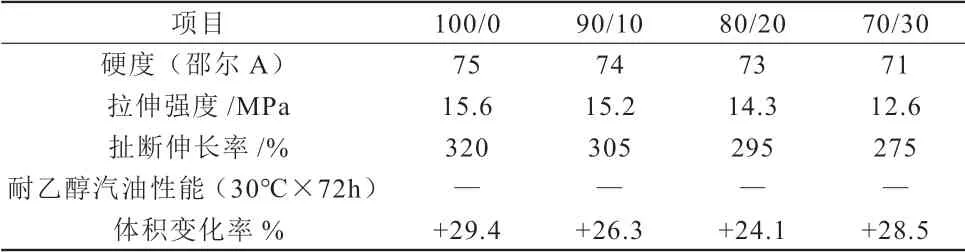

几种不同共混比对NVR/ECO共混胶耐乙醇汽油性能的影响见表1。

由表1看出,在共混胶中,并用ECO的胶料在乙醇汽油中的体积变化率均小于空白的,共混比为80/20胶料在乙醇汽油中的体积变化率最小,但当并用比为70/30时,体积变化率反而变大[2],这可能是:ECO胶料的并入,虽然对NVR的耐乙醇汽油性能有一定的改善,但用量过大,导致两胶的相容性变差,交联网络差异化变大,反而降低了胶料的综合性能和耐液体性能,所以,并用比以80/20为佳。

表1 共混比对共混胶性能的影响Table 1 The effect of blending ratio on properties of blends

2.2 填料的影响

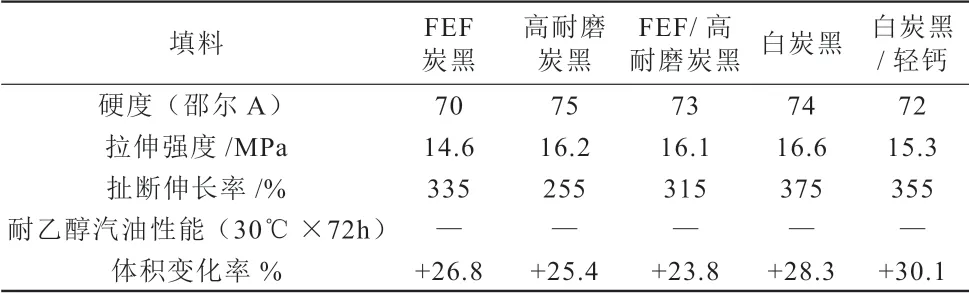

橡胶用补强剂及填料种类繁多,本文选取了两种种常用的炭黑和和两种浅色填料进行实验,几种填料对NVR/ECO共混胶耐乙醇汽油性能的影响见表2。

表2 填料对共混胶性能的影响Table 2 The effect of fillers on properties of blends

由表2看出,炭黑填充的胶料在乙醇汽油中的体积变化率明显小于白炭黑、轻钙及白炭黑/轻钙组成的浅色填料,这可能是由于炭黑与橡胶的相容性优于浅色填料,且在胶料中分散度高于浅色填料,导致胶料的交联网络致密度更好[3],耐液体性能更强。尤以FEF/高耐磨并用的胶料性能最佳。

2.3 硫化体系的影响

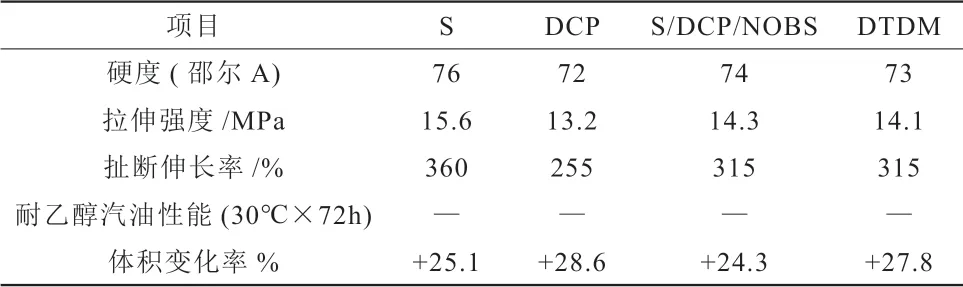

NVR/ECO共混胶可用多种硫化体系和硫化剂进行硫化,本文选取了几种常见的硫化剂和硫化体系进行实验,硫化体系对NVR/ECO共混胶耐乙醇汽油性能的影响见表3。

表3 硫化体系对共混胶性能的影响Table 3 The effect of curing system on properties of blends

由表3看出,共混胶使用复合硫化体系耐乙醇汽油性能最好,硫磺硫化体系次之,过氧化物体系和有效硫化体系最差。这可能是复合硫化体系硫化的胶料中多硫键与单硫键、碳碳键相互作用,胶料交联网络更加致密和稳定,使分子渗透阻力增大,从而提高了胶料的耐乙醇汽油性能。

3 结论

(1)NVR与ECO共混胶,选择合适的共混比有助于提高共混胶的耐乙醇汽油性能,本实验以80/20最佳。

(2)共混胶填料选择的不同,对耐乙醇汽油性能影响较大,选择以炭黑为佳,尽量避免使用浅色填料,本实验认为以FEF/高耐磨炭黑较好。

(3)共混胶硫化体系的选择,以复合硫化体系较好,本实验以S/DCP/NOBS配合获得了较好的耐乙醇汽油性能,份数为1.2/1/1.5。