耐高温低模量导热有机硅材料的制备

程宪涛,吴向荣,周东健

(广东皓明有机硅材料有限公司, 广东肇庆526000)

有机硅是一种杂链橡胶,主链以硅氧键连接,拥有许多优异的性能,耐高低温、耐气候老化、电绝缘、无毒和生理惰性等。有机硅材料的应用也十分广泛,且在医学、航空航天、电子电气、机械制造、食品工业等领域具备独特的优势[1-2]。凭借优异的综合性能,近些年来有机硅材料在电子行业发展迅速,尤其电子行业用有机硅导热材料呈现良好发展势头。但随着电子器件向小型化和大功率方向发展,不仅要求导热有机硅材料模量低、尺寸稳定性好、硬度低,能够起到阻尼和减震作用,还要求导热有机硅材料能够承受标准无铅回流焊过程(短时间在260℃使用)。

目前市场研究的热点大多集中在有机硅材料的导热改性方面,如李艳飞等人以复配球形氧化铝作为导热填料,制备的有机硅灌封胶导热系数为2.08W/(m·K),且具有良好的工艺性能[3]。 部分涉及导热有机硅材料的耐高温改性,如李静以有机硅改性聚酯树脂为主体树脂,以导热性佳的氮化铝、氮化硼及氧化铋为导热无机粒子,配以其他辅料制得的防腐蚀导热耐高温涂料[4]。但同时研究导热有机硅材料耐高温改性和低模量改性的鲜有报道。

本文立足于解决导热有机硅材料耐高温、高填充和低模量的关键技术难点,优化配方工艺,实现耐高温低模量导热有机硅材料的制备。

1 实验部分

1.1 主要原料及仪器设备

乙烯基硅油:乙烯基质量分数0.4%,黏度 500mPa·s,浙江润禾有机硅新材料有限公司;含氢硅油:活性氢质量分数0.18%,黏度80mPa·s,江西海多化工有限公司;端含氢硅油:活性氢质量分数0.1%,粘度20mPa·s,江西海多化工有限公司;羟基乙烯基硅油:乙烯基质量分数1.2%,自制;有机硅铁络合物:自制;铂催化剂:铂含量0.5%,自制;球形氧化铝:中位粒径10μm,新日铁住金株式会社;氮化硼:中位粒径1μm,迈图高新材料集团。

捏合机:NHZ-5,佛山市金银河机械设备有限公司;数显恒速搅拌机:JB200D,杭州奇威仪器有限公司;导热系数测试仪:LW-9389,台湾瑞玲科技股份有限公司;硬度计:LX-A,上海六菱仪器厂;高低温湿热试验箱:GDS-100B,广州标格达实验室仪器用品有限公司;电压击穿试验仪:GJW-50KV,长春市智能仪器设备有限公司;拉力试验机:WDW-10微机控制电子万能材料试验机。

1.2 耐高温低模量导热有机硅材料的制备

基本配方:乙烯基硅油100份,铂催化剂0.16份,球形氧化铝900份,氮化硼20份,端含氢硅油和含氢硅油共10份,羟基乙烯基硅油变量,有机硅铁络合物变量。

制备工艺:将乙烯基硅油与球形氧化铝、氮化硼在捏合机中分散均匀,然后添加羟基乙烯基硅油、有机硅铁络合物分散均匀,升温至150℃捏合反应2h,然后冷却至室温将含氢硅油、端含氢硅油和铂金催化剂加入进行捏合均匀,胶料放到压延机进行压延成型,经120℃、 10min固化,得到耐高温低模量导热有机硅材料。

1.3 性能测试

50%定伸应力:按GB/T 528-2009 测定;硬度:按ASTM D2240-2015测定;导热系数:按ASTM D5470-2001测定;介电强度:按GB/T 1695-2005测定。

2 结果与讨论

2.1 羟基乙烯基硅油用量对材料模量的影响

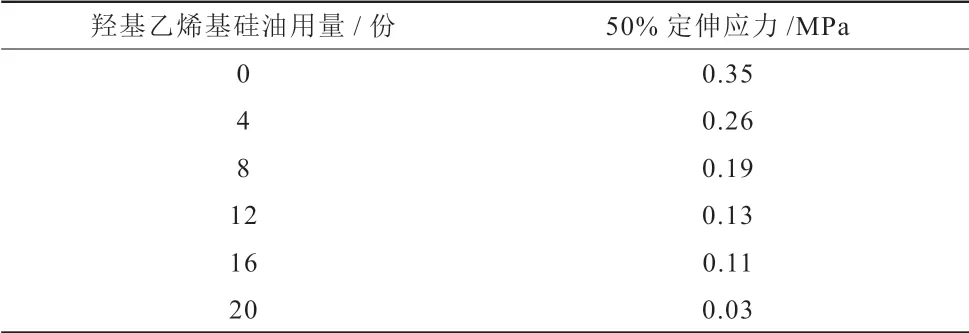

当乙烯基硅油100份,铂催化剂0.16份,球形氧化铝900份,氮化硼20份,端含氢硅油6份,侧氢硅油4份,有机硅铁络合物0.5份时,羟基乙烯基硅油用量对制备的导热有机硅材料模量的影响见表1。

表1 羟基乙烯基硅油用量对材料模量的影响Table 1 Effects of amounts of hydroxyvinyl silicone oil on the material modulus

从表1可见,不添加羟基乙烯基硅油时,导热有机硅材料的50%定伸应力为0.35MPa,材料的模量较高;添加了羟基乙烯基硅油后,材料的模量随羟基乙烯基硅油用量增加而减小,当用量12份时,材料的50%定伸应力为0.13MPa,基本达到平衡;继续增加羟基乙烯基硅油用量至20份,材料的50%定伸应力出现急剧下降,这可能是因为过多的羟基乙烯基硅油添加,导致含氢硅油交联剂严重不足,交联网络平衡被打破,在定伸应力作用下,分子链之间以物理缠绕力为主,不能形成有效的弹性模量。因此,优选羟基乙烯基硅油用量为12份。

2.2 端氢硅油和侧氢硅油比例对材料模量的影响

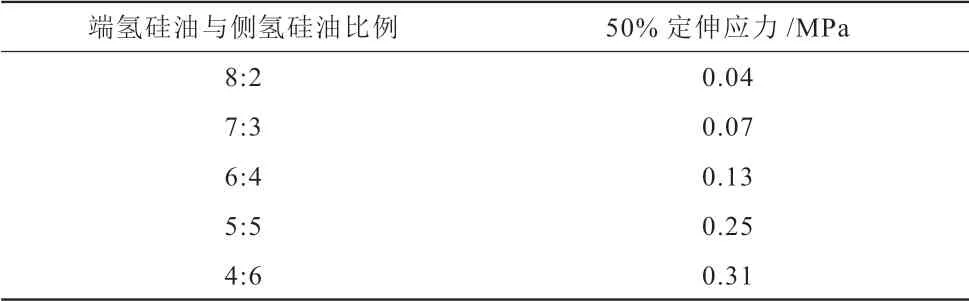

当乙烯基硅油100份,铂催化剂0.16份,球形氧化铝900份,氮化硼20份,有机硅铁络合物0.5份,羟基乙烯基硅油12份时,端氢硅油与侧氢硅油比例对材料模量的影响见表2。

表2 端氢硅油与侧氢硅油比例对材料模量的影响Table 2 Effects of ratio of hydrogen-terminated and hydrogen silicone oil on the material modulus

由表2可见,随着侧氢硅油比例升高,50%定伸应力呈上升趋势,由0.04MPa上升到0.31MPa,这可能是因为随着侧氢硅油比例的升高,材料交联密度上升,硬度上升,韧性下降,应力随之增大。当材料应力太大时,材料的硬度高,接触热阻高,不利于导热材料的散热;当材料应力太小时,压缩回弹性大幅度下降,散热可靠性下降。因此,优选50%定伸应力0.13MPa较为合适,此时,端氢硅油与侧氢硅油比例为6:4。

2.3 耐高温助剂种类对材料耐温性能影响

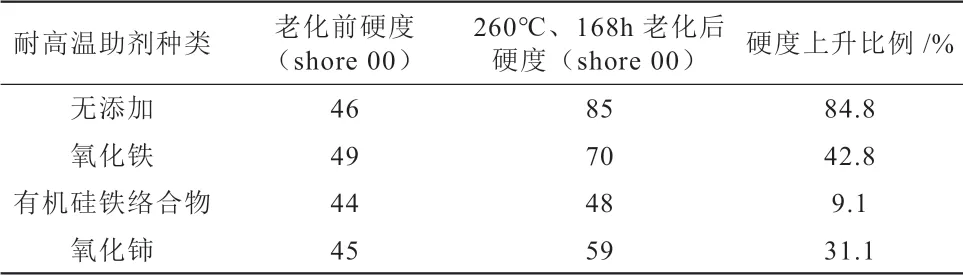

当乙烯基硅油100份,铂催化剂0.16份,球形氧化铝900份,氮化硼20份,端含氢硅油6份,侧氢硅油4份,羟基乙烯基硅油12份,耐高温助剂0.5份时,不同种类耐高温助剂对材料的耐高温性能影响见表3。

表3 耐高温助剂种类对材料耐高温性能影响Table 3 Effects of type of high temperature resistant additives on the material thermostability

由表3可见,导热有机硅材料不添加耐高温助剂时,材料经高温热老化后的硬度显著上升,由46上升到85,上升比例高达84.8%;添加耐高温助剂后,材料经高温热老化后的硬度上升比例都有明显的下降,其中添加氧化铁的材料硬度上升42.8%,有机硅铁络合物上升9.1%,氧化铈上升31.1%。这主要是因为氧化铁和氧化铈都是无机氧化物,与基础聚合物硅油体系相容性较差,耐高温改善效果有较大影响,而有机硅铁络合物含有有机硅氧烷链段,可以和基础聚合物硅油体系很好相容,耐高温改善效果明显。因此,优选耐高温助剂为有机硅铁络合物。

2.4 耐高温助剂含量对材料耐高温性能影响

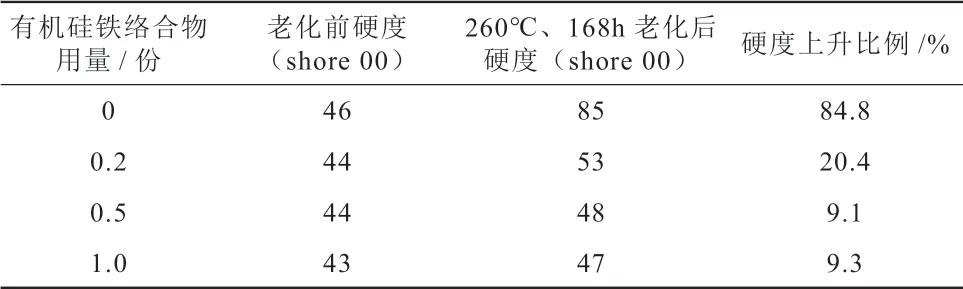

当乙烯基硅油100份,铂催化剂0.16份,球形氧化铝900份,氮化硼20份,端含氢硅油6份,侧氢硅油4份,羟基乙烯基硅油12份时,耐高温助剂有机硅铁络合物用量对材料的耐高温性能影响见表4。

表4 有机硅铁络合物用量对材料耐高温性能影响Table 4 Effects of amounts of organosilicon iron complex on the material thermostability

由表4可见,导热有机硅材料不添加耐高温助剂时,材料经高温热老化后的硬度显著上升,由46上升到85,上升比例高达84.8%;添加耐高温助剂有机硅铁络合物后,材料经高温热老化后的硬度上升比例都有明显的下降,且随着有机硅铁络合物用量的增加,材料热老化后的硬度上升比例逐步下降,当有机硅铁络合物用量0.5份时,材料热老化后的硬度上升趋于平衡,硬度上升比例为9.1%。因此,优选耐高温助剂有机硅铁络合物用量为0.5份。

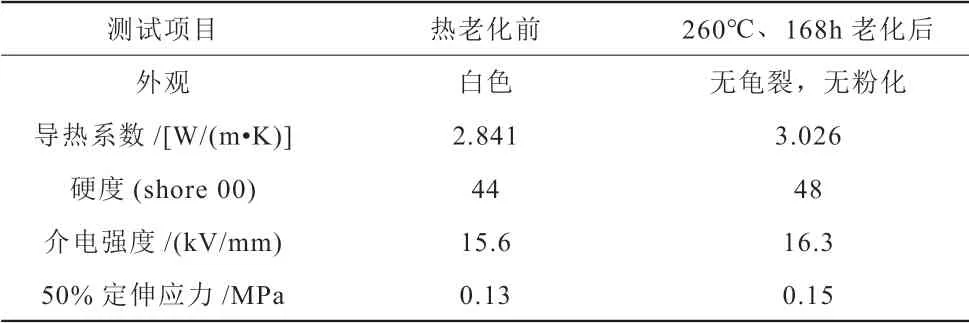

2.5 耐高温低模量导热有机硅材料的性能

当乙烯基硅油100份,铂催化剂0.16份,球形氧化铝900份,氮化硼20份,端氢硅油6份,侧氢硅油4份,羟基乙烯基硅油12份时,耐高温助剂有机硅铁络合物0.5份时,制备的耐高温低模量导热有机硅材料综合性能最佳,其各项性能见表5。

表5 耐高温低模量导热有机硅材料的性能Table 5 Performance of thermal conductive silicone rubber with thermostability and low modulus

从表5可见,本文确定的优选配方制备出的耐高温低模量导热有机硅材料主要性能好,导热系数2.841,硬度44,介电强度15.6,50%定伸应力为0.13;当经过260℃热老化168h后,材料外观无龟裂、无粉化,导热系数上升6.5%,硬度上升9.1%,介电强度上升4.5%,50%定伸应力上升15.4%,主要性能均未出现明显恶化。因此,本优选配方制备的低模量导热有机硅材料具有好的耐高温性能。

3 结论

在制备耐高温低模量导热有机硅材料时,通过试验确定了:低模量助剂羟基乙烯基硅油最佳用量为12份;端氢硅油与侧氢硅油最佳复配比例为6:4;耐高温助剂有机硅铁络合物效果最好,且添加量在0.5份时最佳。