分级热解气化技术在工业层燃炉中的应用

司 硕,谭 波,刘忠攀,王传志,卢晓明,田原宇

(1.兖矿集团洁净煤技术工程研究中心,山东 济宁 273599;2.兖矿科技有限公司,山东 济南 250100;3.中国石油大学(华东),山东 青岛 266580)

我国每年能源消费40多亿吨标准煤,煤炭能耗占比下降至60%左右,其中锅炉用燃煤(含建材窑炉和供热供暖锅炉等)大约7.5亿t[1]。工业层燃炉因技术成熟、造价低、运行稳定、操作简单等优势,广泛应用于煤炭、化工、冶金、建材等行业,在供热、供气领域起着特别重要的作用[2]。工业层燃炉容量小,但数量多,污染物排放总量大,是造成大气污染的重要因素之一。

为解决工业层燃炉污染物减排问题,贾靖华[3]等对热解链条炉模拟计算的结果表明,在一定条件下热解气再燃烧可以使烟气中的NOx排放降低约14.6%。中国科学院过程工程所提出的适用于中小型燃煤锅炉低NOx排放的热解气化再燃烧技术,利用煤样的热解气和部分气化气的还原性气氛还原半焦燃烧过程中产生的NOx,以达到抑制NOx排放的目的[4-5]。王海苗[6]等研究了预燃低氮燃烧技术在工业链条排炉中的应用,结果显示该技术可降低锅炉原始NOx排放36.7%。刘忠攀[2]等开展了工业燃煤链条排炉烟气净化的实验,结果显示在120~135℃烟气流经催化剂后,NOx脱除率大于80%,SO2脱除率大于95%,PM脱除率大于60%。

为探索工业层燃炉节能减排新路线,中国石油大学(华东)提出了分级热解气化技术,基于该技术路线,兖矿集团与中国石油大学(华东)合作,将该技术与工业层燃炉耦合。本文详细介绍了分级热解气化燃烧技术耦合工业层燃炉实验情况,验证了该技术用于工业层燃炉的可行性。

1 实验部分

1.1 实验装置

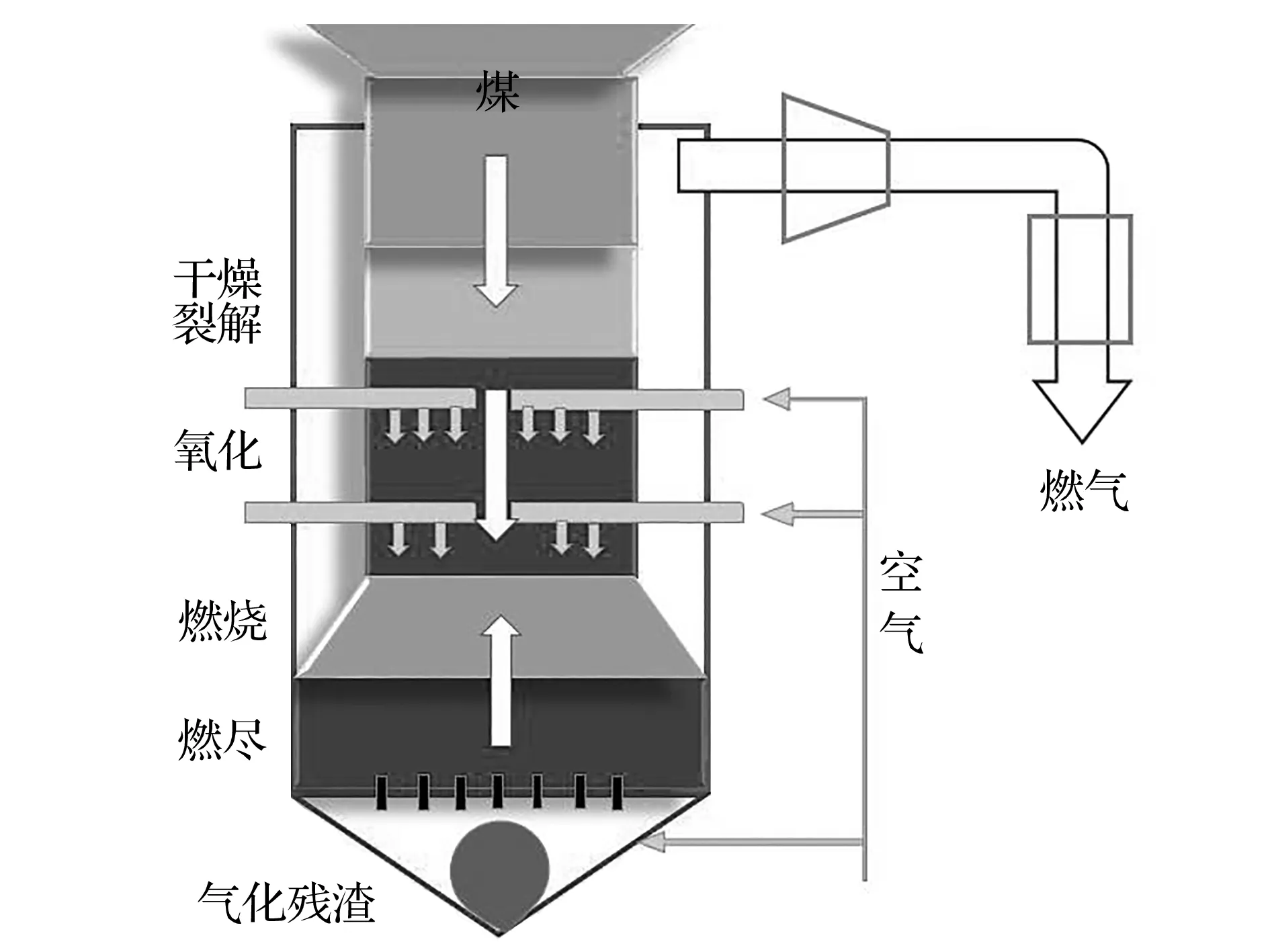

分级热解气化装置原理示于图1。由图1可知,煤进入该装置后,首先进行分级热解,然后进行氧化,最后进行燃烧。煤通过干燥裂解层时进行分级热解,释放出大量挥发分气体,煤炭变为半焦,并伴有NH3、HCN生成;通过氧化层时,半焦燃烧生成大量CO,同时部分NH3、HCN被氧化为NO,混合可燃烟气经过燃烧层时,NO被CO等还原性气体还原为N2,半焦燃烧剩余的残炭在燃尽层燃尽后,气化残渣排出。

图1 分级热解气化装置原理

实验用工业层燃炉型号DZL1.4-85/60-M,额定热功率1.4 MW,设计热效率79.13%,额定燃料消耗255 kg/h。实验人员对该锅炉给料系统进行了分级热解气化与工业层燃炉耦合技术改造。

1.2 工艺流程

洁净型煤由煤仓给料装置输送至分级热解气化装置后,在分级热解区位置贫氧的环境下,进行分解热解,热解温度分别控制在400~600 ℃和600~900 ℃;挥发分析出,释放出大量还原性气体,同时部分氮元素以NH3和HCN形式析出。热解后的煤和释放出的气体同时向下进入气化区,保持该区域温度在1000~1100 ℃,向气化区内通入气化剂,使煤发生气化反应,生成大量CO,在该区域形成还原性氛围;NH3和HCN经过气化区时,遇O2生成NO;NO在高温煤焦的作用下,与CO、H2等还原性气体发生反应,生成N2。热解气化气进入炉膛燃烧,残碳进入炉膛,在炉排上煅烧燃尽,同时为可燃气体提供燃烧环境。

烟气经防火装置、净化装置处理后,由引风机抽至烟囱排出。工艺流程见图2。

图2 工业层燃炉实验系统流程

1.3 实验原料

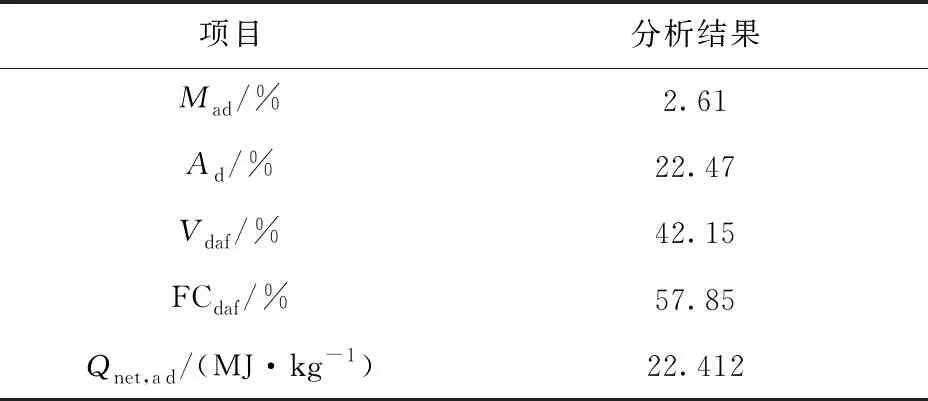

实验原料采用兖矿集团压制的洁净型煤,洁净型煤工业分析见表1。

表1 洁净型煤工业分析

1.4 烟气监测方法

烟囱上装有一套北京雪迪龙科技有限公司生产的CEMS,包括烟气预处理系统、采样分析系统、控制系统、数据采集系统等,可同时测量O2、CO、CO2、NO、NO2、SO2、烟尘等组分。为确保测试数据的准确性和可重复性,同时采用便携式红外烟气分析仪对烟气排放进行不定期监测。

2 结果及讨论

2.1 增设分级热解气化装置对NOx排放的影响

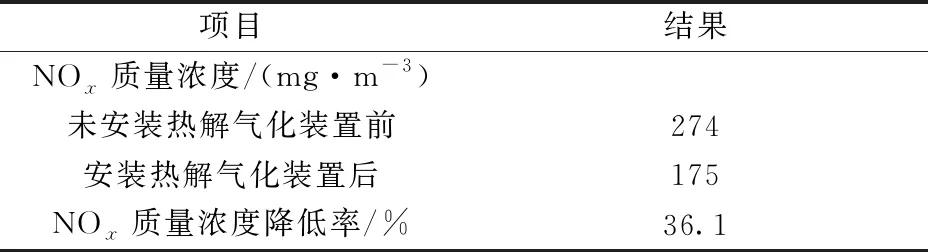

表2为安装分级热解气化装置前后层燃炉NOx排放质量浓度平均值。安装热解气化装置后,NOx平均排放质量浓度由274 mg/m3降至175 mg/m3,降低幅度达到36.1%。

表2 安装热解气化装置前后层燃炉排放NOx平均质量浓度

大量研究[7-8]已表明,热解气通过高温煤焦层时,在还原性氛围下,NOx能够被还原剂(H2、CO等)还原为N2。可见,分级热解气化在煤燃烧过程中能够从源头上降低NOx的生成。

2.2 气化风量占总风量比例对NOx排放指标的影响

图3显示气化风量占总风量比例对NOx排放指标的影响。由图3可知,气化风量占总风量5%时,分级热解气化装置降氮效果最佳。这与尚校[9]的研究结果一致,即合适的氧气浓度可以获得最佳的脱硝效果。氧含量较低时,氧化气化区温度较低,不利于气化反应及焦油的二次裂解,且炭参加气化的份额较低,故还原性气体比例较低;若氧含量较高,氧化气化区温度高,气化反应强烈且焦油裂解产生的还原性气体(CO、H2、CH4等)量增加,但还原性气体与O2反应生成CO2和H20,从而又降低了还原性气体的比例。故氧含量过高或过低,均会降低脱硝效果。

图3 不同气化风量对NOx排放指标的影响

2.3 锅炉负荷对NOx排放指标的影响

图4显示锅炉负荷对NOx排放指标的影响。由图4可知,层燃炉负荷越高,分级热解气化装置降氮效果越好。原因分析为,炉具负荷越高,燃料煤在装置内气化燃烧越剧烈,煤焦层温度越高,且生成的还原性气体量越多,浓度越高,越有利于提高降氮效率。

图4 层燃炉不同负荷对NOx排放指标的影响

2.4 分级热解气化装置对燃尽率的影响

图5为安装分级热解气化装置前后底渣烧失量对比。安装分级热解气化装置后,底渣烧失量平均值由22.23%降至3.81%,降幅达82.86%。未安装分级热解气化前,炉门处观测火势,火焰位置在第二风室中部位置,第三风室处仍有大量红炭存在;如提高负荷,火焰位置会随之向后拱推移,红炭在炉排上的停留时间缩短,造成底渣烧失量高。安装分级热解气化装置后,火焰位置在第一风室前端前拱处,煤在分级热解气化装置内挥发分已析出进入炉膛燃烧,部分固定碳在该区域内气化生成可燃气体进入炉膛燃烧,剩余炭在炉排上燃尽,残炭在炉排上的停留时间大大延长,是底渣烧损量低的主要原因。

图5 安装分级热解气化装置前后层燃炉底渣烧失量

3 结 论

(1)分级热解气化技术应用于工业层燃炉,选择合适的气化风量,能达到最佳NOx排放效果,气化风量增大或降低均会影响NOx排放效率;最佳时NOx原始排放对比改造前可降低36.1%。

(2)分级热解气化技术应用于工业层燃炉,可提高燃料煤燃尽率,相比改造前,底渣烧失量可降低82.86%,利用率更高,更经济。