正通选煤厂降低压滤煤泥中粗煤泥含量的探索与实践

解 斌

(淄博矿业集团 山东博选矿物资源技术开发有限公司 正通选煤厂,陕西 长武 713600)

1 概 述

正通选煤厂为矿井型动力煤选煤厂,采用块煤重介浅槽分选机分选、末煤两段重介质旋流器主再洗分选、粗煤泥水力分级旋流器+TBS粗煤泥分选+离心脱水回收、细煤泥浓缩压滤的联合工艺,煤的可选性主要为易选煤和中等可选。

正通选煤厂的煤泥回收工艺流程见图1。由图1可知,原煤脱泥筛筛下煤泥水、煤泥离心机离心液、煤泥高频筛筛下水汇集于煤泥水桶,再由煤泥水泵打入水力分级旋流器中进行分级,细颗粒的溢流进入浓缩池沉降浓缩后打入压滤机;粗颗粒的底流进入TBS分选,TBS溢流由弧形筛脱泥、初步脱水,再经煤泥离心机脱水后掺入末精煤产品,TBS底流由筛机脱水后掺入矸石。分级旋流器的底流也可以不经过TBS直接进入弧形筛,弧形筛筛下水进入浓缩池,离心液返回煤泥桶。

图1 煤泥回收工艺流程

2 煤泥回收系统现状及存在的问题

2.1 工艺现状

从煤泥回收工艺上分析,压滤煤泥主要来源由水力分级旋流器溢流、煤泥弧形筛筛下水组成。控制好这两部分中粗煤泥含量,就可以有效降低压滤煤泥中粗煤泥的含量。

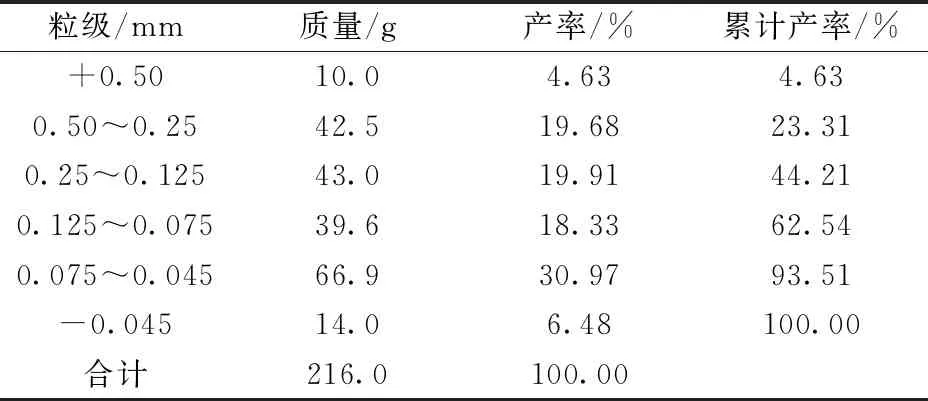

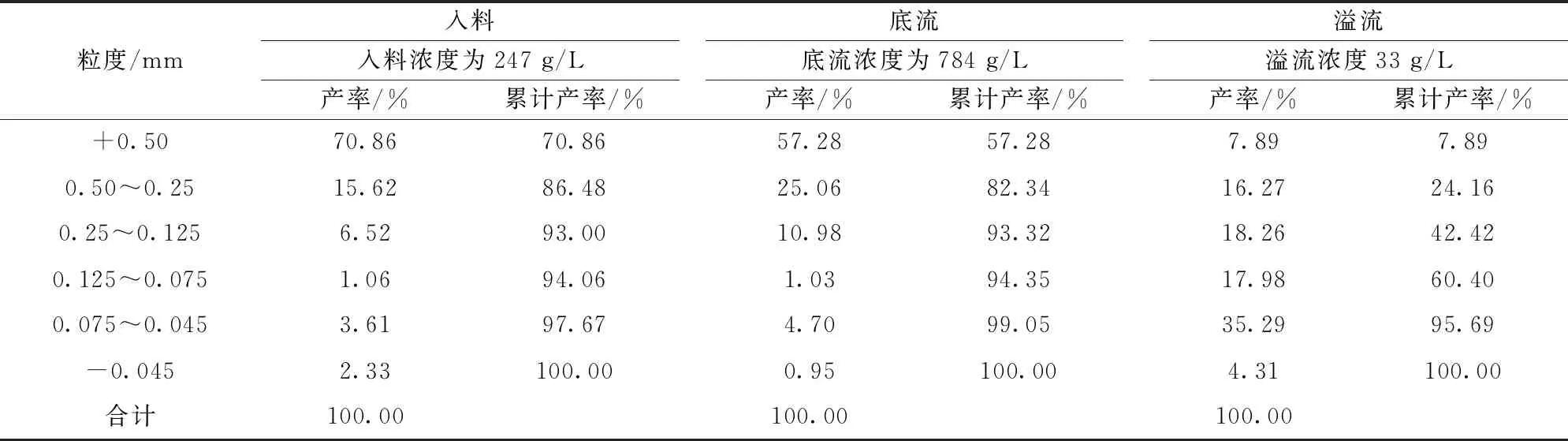

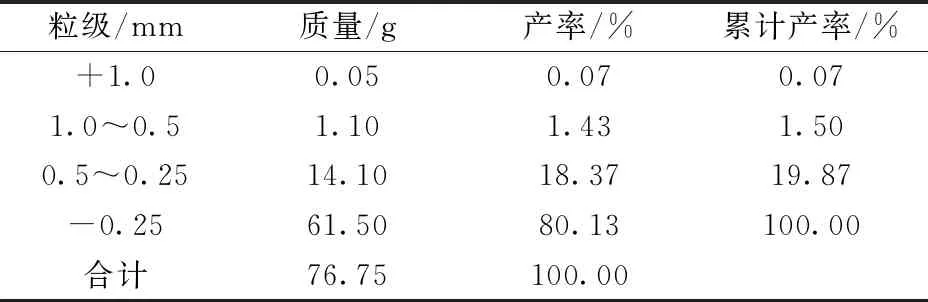

对压滤煤泥、水力分级旋流器、煤泥弧形筛筛下水进行粒度分析,结果如表1、表2、表3所示。

表1 压滤煤泥粒度分析

表2 水力分级旋流器粒度分析

表3 煤泥弧形筛筛下水粒度分析

从试验结果来看:压滤煤泥中大于0.25 mm的粗煤泥含量为23.31%,水力分级旋流器溢流中大于0.25 mm的粗煤泥含量为24.16%,煤泥弧形筛筛下水中大于0.25 mm的粗煤泥含量为19.87%,均表明粗煤泥系统存在“跑粗”现象。

2.2 设备现状

选煤厂使用的煤泥弧形筛筛面尺寸为2100mm×1200mm、筛缝间隙为0.35 mm。煤泥弧形筛长时间运行会出现筛缝磨损大、透筛效果差的情况。因此,为避免影响弧形筛筛分效果,必须及时翻转或更换新筛面。但翻转或更换过新弧形筛初期后,物料容易在筛面堆积,一方面影响离心机的入料连续性;另一方面会出现物料瞬时脱落大量进入离心机,造成离心机入料不稳定,影响离心机的脱水效果。

煤泥离心机型号为WLH1000,筛篮筛缝为0.35 mm,刮刀与筛篮的间隙为0.3~0.5 mm。当离心机使用一段时间后,筛篮筛条和刮刀就会磨损,筛缝间隙变大,筛条也极易发生断裂,这时粗颗粒就会进入到离心液中。虽然离心液进入到煤泥桶中,但是会提高煤泥桶的出料浓度,浓度过高,会影响分级旋流器的分选效果。

水力分级旋流器型号为FX710,工作压力为0.12~0.15 MPa。正通选煤厂采用2组水力分级旋流器,每组3台水力分级旋流器,每组对应1个煤泥桶。在生产中发现,分级旋流器入料浓度变化较大,存在浓度过高的现象。就生产实践而言,随着入料浓度的增加,入料矿浆的密度和粘度也在增加,不但溢流粒度变粗,而且底流中细粒级物料含量增加,从而导致分级效率下降。同时,分级旋流器的压力表安装位置不合理,不能真实地反映出分级旋流器的实际入料压力,不能很好地指导压力控制,影响分级效果。

脱泥筛筛板为2 mm,筛下煤泥粒度较大,煤泥量多。特别是入洗煤质变差时,煤泥量过多,加重煤泥回收处理系统负担。

煤泥桶液位计不准,桶位较低时,存在“喝空”现象,造成分级旋流器断续运行,运行工况不佳。

2.3 管理现状

生产过程中,设备多少存在“跑冒滴漏”的现象。跑出的煤,通过人工清理到系统内,但是一些细颗粒物就需要用水冲洗,打扫卫生的水进入到集中水池中,集中水池中的煤泥水可以进入到煤泥水系统中。这部分带入的粗颗粒,也是影响“跑粗”的因素。

对系统设备的维护不到位,例如筛板筛缝的变大、分级旋流器的底流口磨损等,都会影响细煤泥中粗煤泥的含量。

3 采取的措施

3.1 对水力分级旋流器的改造

(1)一般情况下,对于低浓度的入料,水力分级旋流器的分级效果较好,而对于高浓度入料,水力分级旋流器的分级效果相对较差。这是由于流体的粘滞阻力增加,分级粒度变粗,导致分级效率降低。

所以对水力分级旋流器的入料煤泥桶增加自动补水系统,保证水力旋流器低的入料浓度。自动补水系统由自动补水阀、浊度仪、液位计组成。通过检测旋流器入料煤泥桶中的煤泥浓度和液位,来控制补水阀门的开度,将煤泥桶煤泥水浓度稀释至合理范围内并保持煤泥桶液位稳定。通过此项改造,实现分级旋流器入料浓度的稳定,保证煤泥桶液位,避免“喝空”现象。

(2)入料压力是水力分级旋流器的重要参数。提高入料压力,可以增大矿浆流速,物料所受离心力增大,可以提高分级效率和底流浓度,但通过增大压力来降低分级粒度收效甚微,动能消耗却大幅度增加,旋流器整体特别是底流口磨损更加严重。所以保证合适稳定的入料压力是非常必要的。对水力分级旋流器入料阀进行智能控制改造,在每组3个旋流器入料管路上各安装1个压力表,使每台旋流器对应一个压力表,可以真实反映旋流器的实际入料压力。根据各旋流器的压力信号,控制各旋流器入料阀门的开度,保证入料压力在工作压力范围内,使各分级旋流器均处于最佳工作状态。

3.2 优化粗煤泥处理工艺

根据弧形筛筛下水流量和煤泥桶液位情况,对粗煤泥弧形筛筛下水流程进行优化改造。在弧形筛筛下水进入浓缩池管路上增加进入煤泥桶的管路,进浓缩池管路和2个煤泥桶管路的流量分别由阀门控制,进一步回收筛下水中的部分粗颗粒,同时还可以作为煤泥桶补加水,降低煤泥桶内煤泥浓度。

3.3 优化脱泥筛筛板

根据入洗原煤煤质情况,适当调节脱泥筛筛缝,降低筛下煤泥粒度和煤泥含量,减少煤泥回收系统的负担。

3.4 在管理上的加强

(1)在集中水池地坑泵周围用2 mm筛板围成篦子,减少大颗粒物料进入,同时加强“跑冒滴漏”的治理,进一步减少粗颗粒进入到集中水池中。

(2)建立完善的筛缝管控制度,制定合理的筛缝控制尺寸,严格执行筛缝管控制度,对筛缝磨损严重的筛板、筛篮及时进行更换。

(3)加强分级旋流器底流口管理,定期观察旋流器底流物料形态,测量底流口尺寸,保证旋流器底流口磨损程度在合理范围内。

4 效果分析

通过采取上述一系列技术、管理措施后,对正通选煤厂水力分级旋流器和压滤煤泥重新进行了粒度分析试验(表4、表5)。

表4 采取措施后压滤煤泥粒度分析

表5 采取措施后水力分级旋流器粒度分析

从试验结果来看,压滤煤泥中大于0.25 mm的粗煤泥含量为3.52%,下降了19.79个百分点;水力分级旋流器溢流中大于0.25 mm的粗煤泥含量为1.43%,下降了22.73个百分点。表明分级旋流器溢流截粗效果明显,压滤煤泥中粗煤泥含量降低。

5 结 语

选煤厂降低压滤煤泥中粗煤泥含量的措施实施后,压滤煤泥中粗煤泥含量得到了有效降低,降低后的粗煤泥全部回收进入了洗煤产品中,提高了洗煤产品产率,实现了煤泥减量,增加了经济效益。