超级三产品重介质旋流器在老石旦选煤厂应用的工艺指标分析

于一栋

(北京国华科技集团有限公司,北京 101300)

老石旦煤矿隶属国家能源集团乌海能源有限责任公司,位于内蒙古自治区乌海市桌子山煤田西翼的老石旦矿区,选煤厂是配套矿井建设的,始建于1965年,目前核定生产能力为1.50 Mt/a。由于选煤厂投产年久,工艺落后,设备老化现象比较严重,2007年国家发改委印发的《煤炭工业节能减排工作意见》中明确指出“坚持优化设计与强化管理相结合,坚持应用先进技术与淘汰落后工艺相结合,坚持清洁生产与资源综合利用相结合,坚持突出重点与全面推进相结合”。所以老石旦选煤厂进行了技术改造,更新机械装备,既是选煤厂自身发展的需要,也顺应了国家产业发展政策要求。

1 技改前存在的问题

老石旦选煤厂技改前工艺为跳汰主选+有压给料两产品重介质旋流器精选+浮选,采用带有变频排矸轮的SKT型跳汰机进行排矸,有压给料两产品重介质旋流器对排矸后的物料进行精选,分选出精煤和中煤。该技改是2007年完成的,到此已运行十余年。三产品重介质旋流器选煤技术在本世纪已取得了重大进步,该技术利用第一段旋流器离心力浓缩作用,可用单一低密度重悬液分选出高密度纯矸,以其工艺简化、分选精度高等优点深受选煤厂青睐,跳汰粗选+两产品重介质旋流器精选这种工艺已逐步被淘汰。老石旦选煤厂2007年技术改造后,跳汰系统矸石平均带煤率由13%降至8%,这对当时的选煤技术水平来说,带来的经济效益是非常可观的,但是和目前全重介质选煤工艺下的矸石指标相比还差很多,不符合节能减排的国家政策,也不利于选煤厂经济效益的提高。

老石旦选煤厂除了工艺落后外,还存在很多设备老化严重的现象,设备检修时间长,工作量大,仅跳汰系统的4台斗式提升机每年大修1次,就需停产检修16 d,不但维护费用高,还存在检修安全重大风险。所以急需更新设备,提高生产效率,降低生产成本。

2 煤质分析

2.1 粒度组成

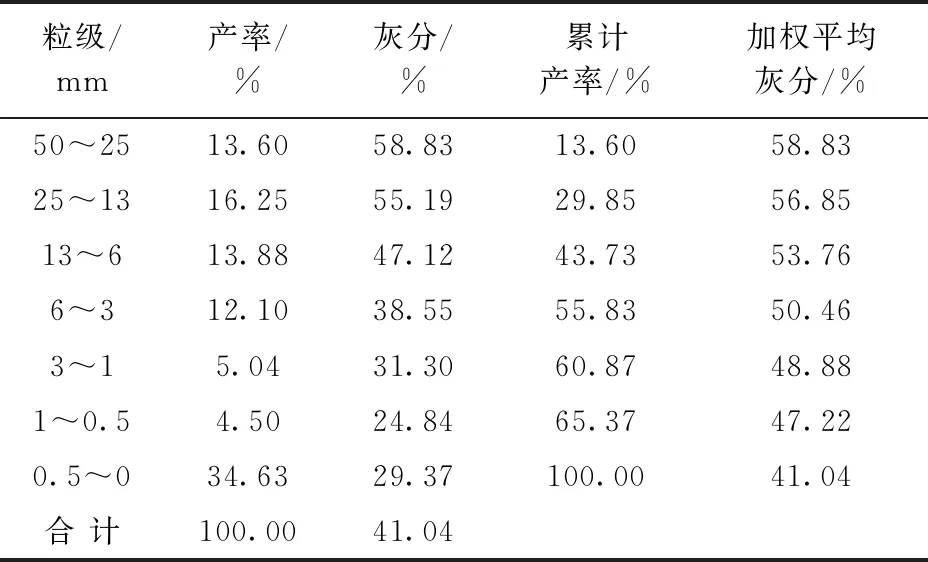

老石旦煤矿原料煤为资源稀缺的强粘性焦煤,但属于中高灰劣质煤,矸石含量大,硫分高、磷分高。原料煤的粒度组成见表1,粒度特性曲线见图1。

表1 原料煤的粒度组成

图1 原料煤粒度特性曲线

由表1、图1可看出:

(1)大于25 mm粒级产率虽然不高,但其灰分却高达58.83%,这表征该粒级中矸石居多。

(2)随着粒度减小,灰分也随之降低,1~0.5 mm粒级灰分仅为24.84%,这表征煤易破碎,集中在细粒中,而矸石硬度较大不易破碎所以集中在粗粒之中。

(3)小于0.5 mm的煤泥产率高达34.63%,占原料煤的1/3以上,是主导粒级,煤泥量多为煤炭分选和煤泥水处理带来难度。煤泥灰分比1~0.5 mm粒级灰分高了4.53个百分点,说明在它们之中富集了一些易破碎的高灰分粘土类矿物质,这种煤泥遇水易结团,形成假粒或包裹在粗粒表面。

(4)图1所示粒度特性曲线呈凹形,定性地表明原料煤粒度组成偏细。

2.2 密度组成

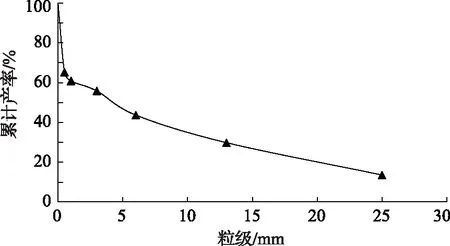

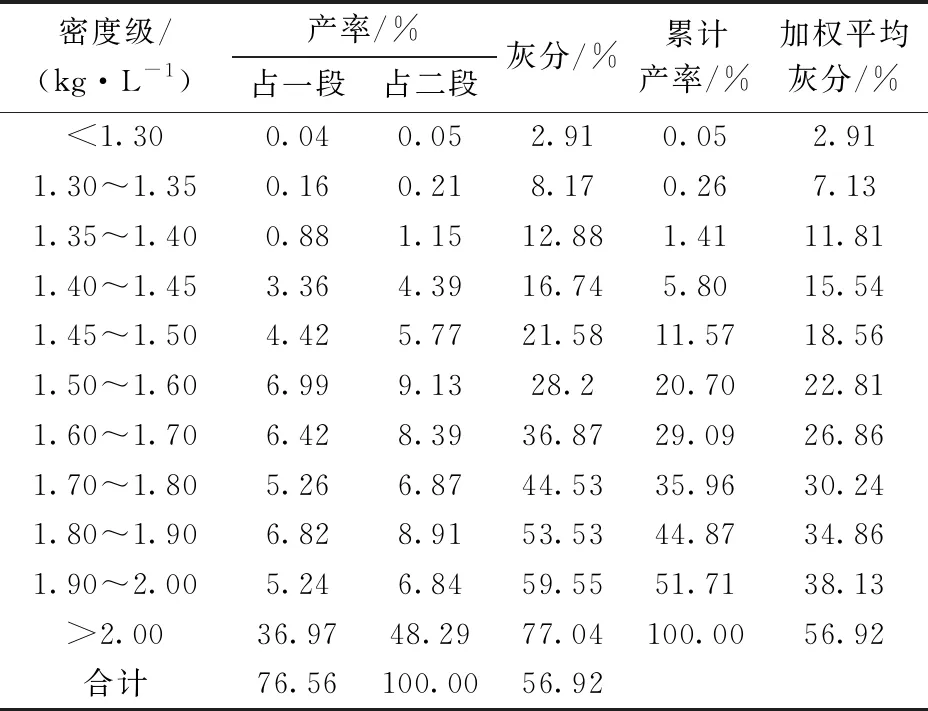

大于0.50 mm综合粒级计算原料煤密度组成见表2,以此绘制的可选性曲线见图2。

图2 大于0.50 mm综合粒级计算原料煤可选性曲线

由表2和图2可知:

(1)小于1.4 kg/L密度级物料产率仅为17.51%,灰分却为8.64%,说明原料煤内在灰分高;大于1.80 kg/L密度级物料灰分仅为71.89%,说明矸石碳化程度较高;其产率为49.07%,表明原料煤中矸石近乎一半,而低密度产物只略多于1/6,属不能直接使用的劣质煤。

(1)当重选精煤灰分为10.45%时,理论分选密度为1.44 kg/L,δ±0.1含量(扣除大于2.0 kg/L)42.8%,属极难选等级,此时理论精煤产率为25.10%。

总而言之,老石旦选煤厂入选原料煤煤质极差。原生煤泥量占了1/3以上,大于0.5 mm粒级灰分高于45%,含矸量接近50%,理论重选精煤产率(占原料煤)只有16.40%。该厂的主选设备和工艺的确定事关重大,略有差错,必将导致低于营运盈亏临界点,陷于经济困境。

3 技改方案

根据煤质分析确定的选煤工艺为:50~0 mm粒级原料煤采用不脱泥无压给料三产品重介质旋流器分选,0.75~0.25 mm粒级粗煤泥采用重介质旋流器分选,0.25~0 mm粒级细煤泥用浮选方法分选,高灰分煤泥水经浓缩后用压滤机回收。

选用以上工艺的理由如下:

(1)跳汰分选精度低,对难选、极难选煤分选效果差,老石旦原料煤在要求精煤灰分不高于10.5%的情况下,可选性为极难选,因此对于老石旦煤矿的主焦煤宜采用全重介分选,降低中煤带煤量,提高分选精度和精煤产率,并提高矸石纯度,避免资源损失。

(2)无压给料方式的原料煤,不经泵和重悬液一起输送,矸石泥化现象和次生煤泥量大为减少。淮南矿业集团的顾桥选煤厂、淮北矿业集团临涣选煤厂证明,次生煤泥量至少比有压给料方式减少了5~7个百分点。老石旦选煤厂原料煤本身易碎,原生煤泥量偏大,无压给料方式可减少次生煤泥的产生,不再为全厂煤泥处理添加难度。

(3)入选原料煤泥含量高,虽然可采用选前脱泥工艺,但脱下的煤泥只能用低效的水介质分选,精煤产率低;脱泥还会增加工艺环节,增加了次生煤泥量,加大了煤泥水系统负荷,提高了投资和生产成本,所以也不宜采用脱泥工艺。

老石旦选煤厂采用的是选前不脱泥工艺,该工艺得以正常实施的保证,是采用粗煤泥重介质旋流器,将精煤脱介弧形筛筛下浓介质合理分流到煤泥重介质旋流器,把合格重悬浮液的煤泥含量稳定地保持在合适水平。并对0.75~0.25 mm粒级煤泥进行精选。将重介质旋流器的分选下限降到0.25 mm以下,降低了营运费用较高的浮选作业负荷。

4 S-3GHMC440/360/260型超级三产品重介质旋流器的工艺指标

4.1 主要结构和工作原理

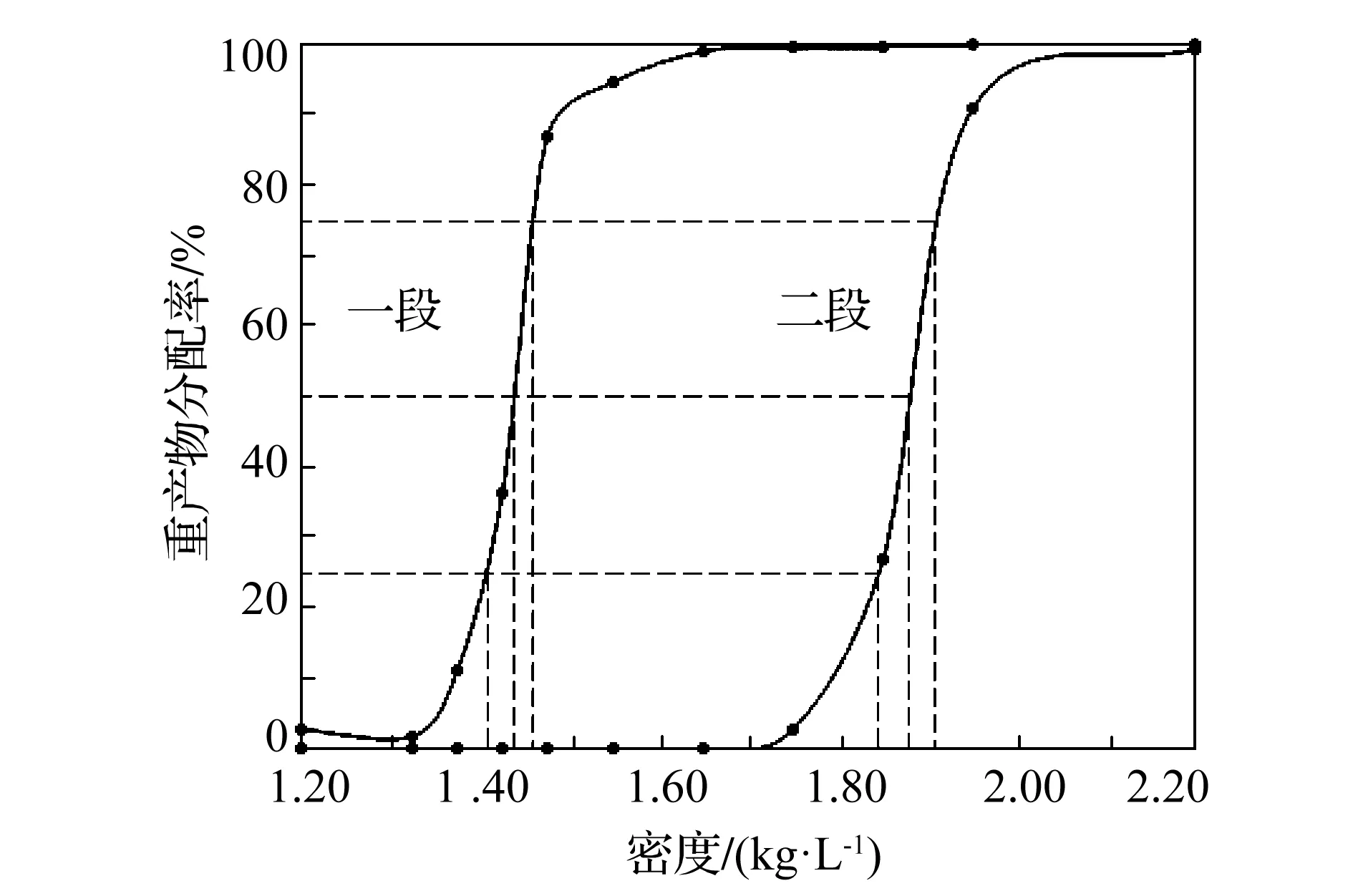

老石旦选煤厂采用的是1台具有国际领先水平的S-3GHMC440/360/260型超级三产品重介质旋流器,它是在3GHMC型重介质旋流器的基础上研发出来的,其结构示意见图3。

图3 超级旋流器结构示意

该设备由第一段圆柱形旋流器和第二段圆柱—圆锥形旋流器串联而成。合格重悬浮液以给定的工作压力沿切线方向进入第一段旋流器,原料煤从另一端沿轴线以自重方式给入,重悬浮液在第一段旋流器中旋转形成离心力场,在离心力的作用向下,重产物趋向于外螺旋经连接管,切向进入第二段旋流器,而密度小于分选密度的物料则趋向于中心空气柱,并随着内螺旋流由精煤排料口排出。经过离心浓缩、分级后,密度较高、粒度较粗的重悬浮液随同大于分选密度的物料一起进入第二段旋流器分选。第二段旋流器的分选过程基本上与第一段旋流器类似。最终高密度物料从矸石排料口排出,中间密度物料从中煤排料口排出。

经结构和工作参数优化的S-3GHMC440/360/260型超级三产品重介质旋流器有以下技术特点:

(1)适当增大了原料煤和各分选产物的过流通道的截面面积,使得入料、排料更为通畅,从而具有超大的处理能力,该旋流器的第一段内径仅为1 m,在保证分选精度的条件下,最大处理能力为440 t/h,最大排矸能力为260 t/h,由于一、二段旋流器之间的连接管过流面积增大,可通过最大粒径为160 mm的物料,彻底避免了旋流器堵塞事故的发生。

(2)提高了旋流器内部的剪切力,降低了悬浮液固、液两相的摩擦阻力,使得原料煤中不同密度的物料能以更精确的轨迹,快速进入高、低密度区。所以能在大幅度增大处理量的条件下仍然保证分选的精确性。

(3)适当提高了入料的固液比,即吨煤所需的合格重悬浮液的数量有所减少,因此吨煤电耗随之降低。

老石旦选煤厂于2019年10月开始进行技改工程,施工单位克服新冠疫情所造成的困难,于2020年6月投产。在2020年12月对主选设备S-3GHMC440/360/260型超级旋流器进行了检测。参照GB/T35054-2018《选煤用重介质旋流器工艺性能试验方法及判定规则》对该旋流器的各项工艺指标进行了计算和分析。

4.2 数量效率

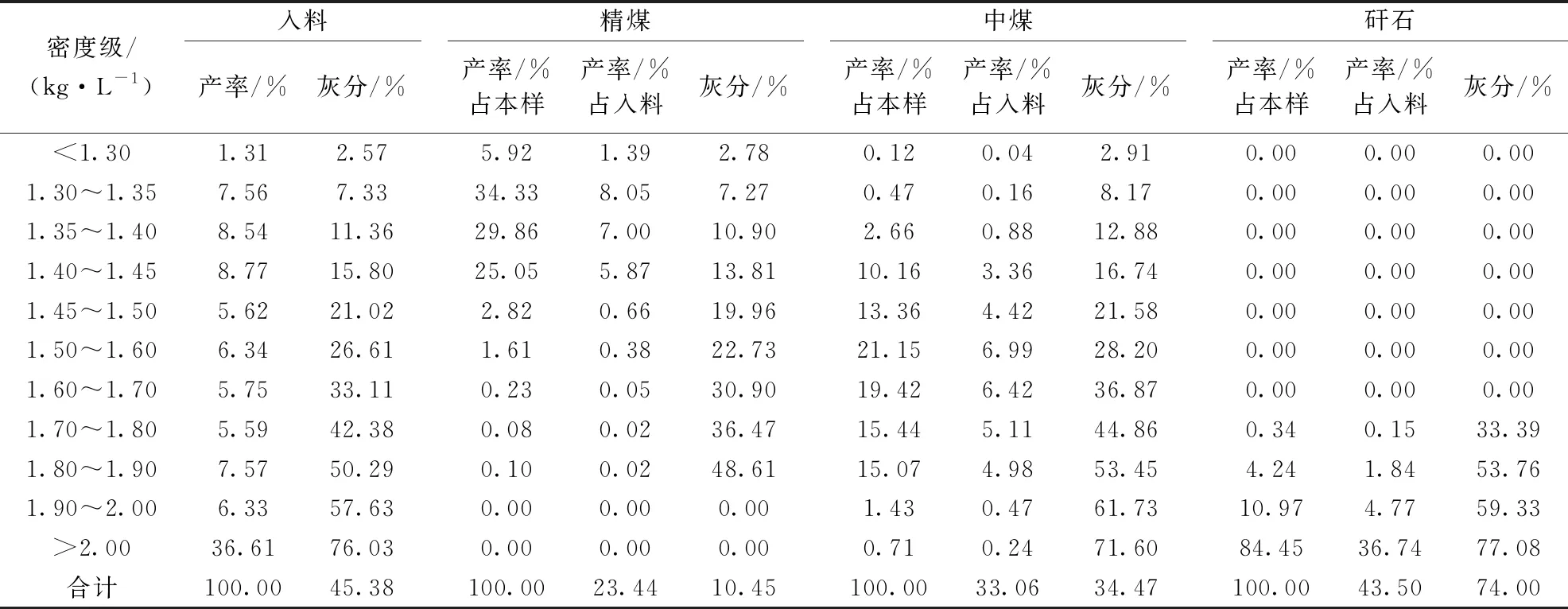

原料煤及选后产物的密度组成见表3。由该表可得计算原料煤密度组成(见表2),进而可绘制计算原料煤可选性曲线(见图2)。

表3 原料煤及选后产物密度组成

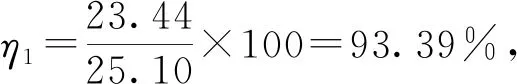

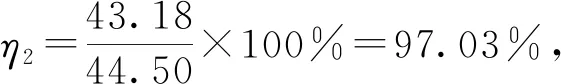

数量效率是实际精煤产率与其灰分相同的理论精煤产率的百分比值,是评定重力选煤设备最为直观反映分选精度的指标。

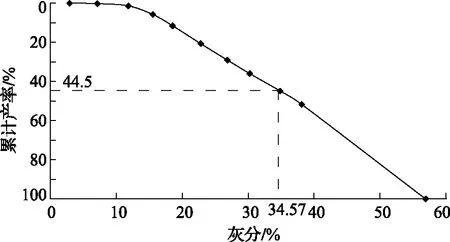

表4 第二段旋流器入料密度组成

图4 二段入料的精煤累计产率和加权平均灰分关系曲线

4.3 可能偏差

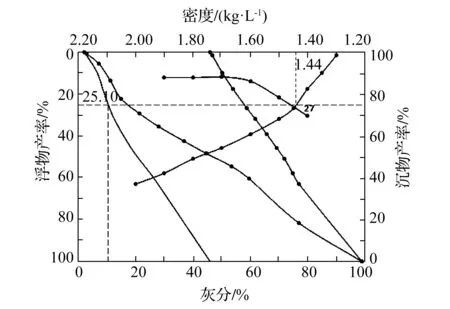

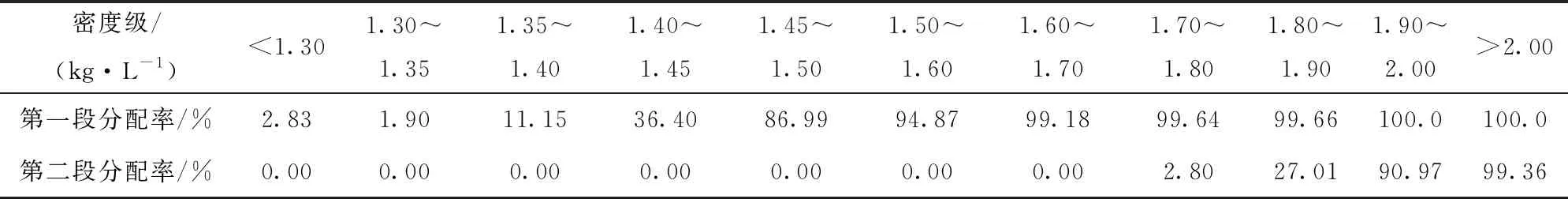

产物中某一密度级的数量与原料煤中该密度级数量的百分比值称为分配率,该厂三产品重介质旋流器的一、二段分配率见表5,由此绘制的分配曲线见图5。

表5 超级三产品重介质旋流器的分配率

在理想条件下,分配曲线中间段是通过分配密度垂直于横坐标的直线。图5中的分配曲线趋于垂线,它们的量化指标是可能偏差,其计算方法是分配曲线上分配率为75%和25%密度值之差的一半。由图5可读得第一段旋流器Epm1=0.025 kg/L,第二段旋流器Epm2=0.032 kg/L,说明该重介质旋流器的分选精度是良好的。

图5 分配曲线

分配密度是分配曲线上对应于分配率的50%的密度,从图5中可读取第一段分配(实际分选)密度为1.44 kg/L,二段分配(实际分选)密度为1.88 kg/L。由此可以知晓,由于重介质旋流器对重悬浮液有浓缩作用,所以第二段旋流器才能够分选出高密度的纯矸石。

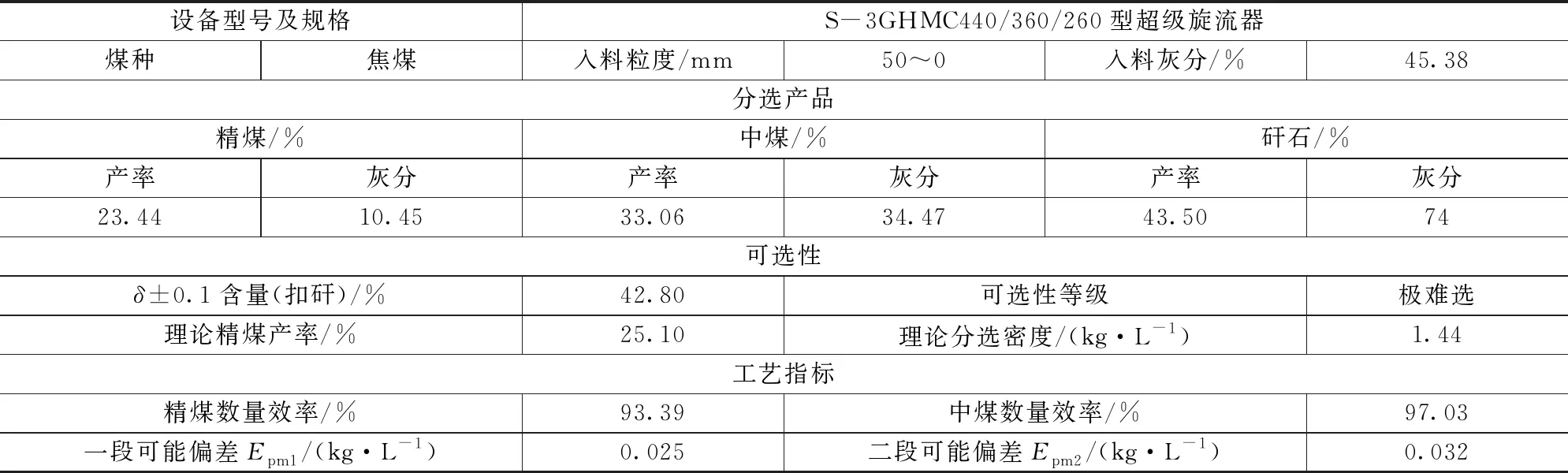

老石旦选煤厂超级旋流器工艺性能评定报告见表6。

表6 超级旋流器工艺性能评定报告

4.4 数据可靠性

为保证测验数据的可靠性,GB/T15715《煤用重选设备工艺性能评定方法》中规定在煤样进行浮沉试验时,明确要求配置7个以上密度级的重液。本次重介质旋流器单机检测试验中配置了10个密度级,提高了数据的精度。

在本次单机检查测试的全过程中,操作者们严格遵守相关操作的要求,尽量减少试验误差。对于选煤厂重介分选,试验均方差σ应小于临界值1.40,本次试验均方差仅为0.74,说明所有试验数据是可靠、可信、有效的。

5 经济效益

老石旦选煤厂技改工程最为核心的内容是采用S-3GHMC440/360/260型超级旋流器及其工艺,取代了业已落伍的SKT跳汰机粗选排矸、两产品单段旋流器精选的工艺。从2020年12月的检测数据可知,精煤中仅仅有万分之二的1.80~1.90 kg/L密度级细粒(灰分为48.61%),对精煤产品质量的影响是微乎其微的。中煤里虽有17.21%的大于1.80 kg/L重产物,但绝大部分是灰分为53.45%的1.80~1.90 kg/L密度级颗粒,所以中煤灰分较低,为34.47%,发热量为20.08 MJ/kg,是良好的动力用煤。矸石中仅有0.34%灰分为33.39%的1.70~1.80 kg/L密度级物料,可称为纯矸。总而言之,该厂的超级旋流器分选精确度是很高的,使得精煤、中煤的质量和产率都有大幅度提高,基本上杜绝了矸石中带煤造成资源的损失。生产统计数据表明,全厂生产指标要好于设计值。以年处理量1.50 Mt计算,可增加精煤产量3 万t,中煤产量1.5 万t,精煤、中煤价格分别按1290 元/t和460 元/t计算,共计可增加销售收入4 560 万元/a。

引人注目的是,在原生煤泥高达34.63%的条件下,技改工程所采用的选前不分级、不脱泥具有中国特色的工艺,经住了考验,技改前介耗为1.45 kg/t,技改后大幅下降到0.84kg/t,相对降幅为42%,全年可少消耗介质915 t。按磁铁矿粉价格为1 500 元/t计算,每年可节省生产成本137.25万元。

6 结 语

老石旦选煤厂的技改是成功的,取得了可喜的经济效益,在这方面超级旋流器起到了举足轻重的作用。据2020年12月所进行的工业性试验检测结果,在入选极难选劣质原料煤的生产条件下,第一段旋流器的数量效率为93.39%,可能偏差为0.025 kg/L,第二段旋流器的数量效率为97.03%,可能偏差为0.032 kg/L。

因为该种设备的工艺指标优异,因此短短几年就得到普遍推广。据统计,到2020年底已在国内外近100座选煤厂推广应用100余台,形成了每年约3.68亿t的总分选能力,土耳其、哈萨克斯坦等国也已成功使用该分选设备。