影响钛白粉生产湿磨粒径的因素分析

*周 华

(南京钛白化工有限责任公司 江苏 210000)

钛白粉是目前世界上用量最大,性能最好的白色颜料,被广泛应用于涂料、塑料、油墨和造纸等领域。在钛白粉的生产中,无论硫酸法还是氯化法获得的初品一般不能直接作为颜料使用,通常要进行后处理,以此来改善钛白粉的某些性能,如耐候性、亮度、白度及在不同溶剂中的润湿性和分散性等。后处理主要包括粉碎工艺和包膜工艺,粉碎是基础,包膜工艺是核心。只有经过粉碎湿磨后,才能使得钛白处于合适的粒径分布,一定粒径分布的钛白初品才能进行更好的包膜处理并体现良好的颜料性能和光学性能[1]。湿磨分级工艺控制是钛白粉生产的关键,对后续产品质量有相当重大的影响。

本文通过系统的生产实践,主要从湿磨分级工艺流程、分散剂选用利弊、分散剂加量控制和研磨介质等几个方面的因素分析了影响钛白粉生产湿磨粒径分布。

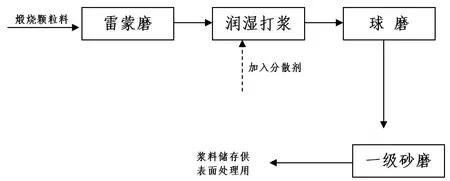

1.湿磨分级工艺流程

同样的产能,所有工艺条件相同的情况下,选择不同的粉碎工艺流程,得到的浆料粒径分布不同。

工艺流程1是选择了干法粉碎设备雷蒙磨,煅烧后颗粒料经雷蒙磨粉碎后得到325目(45um)筛余小于0.5%粒径分布均匀的粉料,粉料经润湿打浆后进入砂磨机继续研磨。研磨后浆料粒径分布如图1。

图1 工艺流程1

工艺流程2是煅烧后颗粒料经辊压磨压成薄片后,经润湿高速打浆,再经过球磨机、两级砂磨继续研磨。研磨后浆料粒径分布如图2。

图2 工艺流程2

图1二氧化钛粒径分布为D10为0.206um,D50为0.411um,D90为0.884um,D99为2.015um;图2二氧化钛D10为0.210um,D50为0.358um,D90为0.596um,D99为0.836um。从图3和图4可以看出,煅烧后颗粒料经工艺流程2研磨分级后粒径分布更均匀,D50更小。

图3 研磨后浆料粒径分布

图4 研磨后浆料粒径分布

2.分散剂选用

湿磨研磨过程中,选用不同的分散剂,其分散效果不同。分散剂对降低高浓度二氧化钛浆料体系黏度有非常显著的作用,因润湿分散后的浆料要进行球磨、砂磨,要提高研磨效率,必须提高进研磨设备的浆料浓度,所以润湿分散剂的选择非常重要[2]。目前钛白粉企业大多选用硅酸钠、六偏磷酸钠、聚羧酸钠盐,单异丙醇胺作为分散剂,选用其他类的分散剂很少。

生产实践发现单异丙醇胺的分散效果最佳,浆料中添加单异丙醇胺分散剂1‰,浆料浓度可提高到1000g/L左右,同等条件下,在浆料中加其他分散剂,其他浆料浓度最大可提高到800g/L,但使用单异丙醇分散剂后,生产线设备腐蚀严重,同时导致外排水氨氮、COD指标升高。六偏磷酸钠分散效果较好,但后续表面处理包膜时有部分磷被包覆在二氧化钛表面,影响了客户的使用。硅酸钠分散剂分散效果没有单异丙醇胺、六偏磷酸钠效果好,但其对生产设备、外排水和后续产品质量没有影响。同样聚羧酸钠盐分散剂分散效果好,对后续生产、设备环境和产品质量没有影响。因此,建议使用硅酸钠或聚羧酸钠盐作为分散剂。

3.分散剂加量控制

综合考虑分散剂对生产设备的投资,产品质量和安全环保等方面的影响,不考虑使用单异丙醇胺和六偏磷酸钠分散剂,本文只对比分析硅酸钠、聚羧酸钠盐两种分散剂加量对研磨效能的影响。选用工艺流程2,同品质的煅烧后颗粒料、同样的研磨条件,分析不同分散剂加量对浆料粘度和浆料粒径的影响。

图6 聚羧酸钠盐加量与浆料黏度关系

固定其他可变因素,控制浆料浓度700g/L,pH10-10.5的条件下,分散剂加量变化,物料黏度有变化,从图5可以看出硅酸钠分散剂加量控制0.25%左右时,浆料黏度最低,从图4可以看出聚羧酸钠盐分散剂加量控制在0.8‰-0.9‰时,浆料黏度最低。

图5 硅酸钠加量与浆料黏度关系

对应黏度最低时硅酸钠和聚羧酸钠盐的最佳分散剂加量,其湿磨后浆料粒径分布如下:

从图7、图8可知:研磨条件一定的情况下,选用不同分散剂,湿磨后浆料粒径的分布不同,且从粒径分布图来看,选用聚羧酸盐作为分散剂后,其浆料粒径分布更加均匀集中。

图7 分散剂硅酸钠浆料粒径分布

图8 分散剂聚羧酸钠盐浆料粒径分布

4.研磨介质的影响

研磨介质的大小直接影响研磨效率和产品的研磨效果。研磨介质的直径越大,产品的粒径就越大,产量越高;反之,介质粒径越小,产品的粒径越小,产量越低[2]。因此研磨介质的大小和配比比例的确定直接影响研磨后浆料粒径和产能。

研磨介质粒径必须大于10倍的给料粒度[2],湿磨分级系统中两种研磨介质,即球磨机研磨介质高铝球,砂磨机研磨介质氧化锆珠。根据设备的运行参数、研磨介质的空隙率、浆料状态等条件,球磨机正常选用直径13mm、10mm和8mm规格的高铝珠,并按照3:2:1比例加入研磨介质,其研磨效果最好,浆料经325目筛余可全通过。两级砂磨机,一级砂磨机选用0.4-0.6mm氧化锆珠,二级砂磨机选用0.6-0.8mm氧化锆珠研磨效果最佳,当然各企业产能不同,研磨设备大小不同,湿磨分级系统配备的研磨介质大小和比例则不同。

5.结论

综上所述:(1)在产能一定、同品质煅烧颗粒料、控制同样浆料浓度和pH的条件下,湿磨分级工艺流程2比工艺路程1研磨效果更好,粒径分布更加均匀集中;(2)四种分散剂硅酸钠、六偏磷酸钠、单异丙醇胺和聚羧酸钠盐,生产中综合考虑环保、设备投资和产品质量等因素,聚羧酸钠盐对浆料分散效果最好,使用后浆料粒径分布最均匀集中;(3)球磨机、砂磨机的研磨介质的大小及比例的确定,对浆料粒径影响较大,生产中可根据不同设备条件及工艺路线优化确定最佳比例。