聚丙烯纤维的加入量对精铸型壳性能的影响

*胡 蓉

(神华准能资源综合开发有限公司 内蒙古 010300)

在熔模精密铸造中,型壳的制备是一个关键工序,因为它决定着铸件的尺寸精度和表面粗糙度,并且直接影响着铸件的制造成本以及生产效率[1]。传统的型壳存在湿强度低、干燥时间长、破损严重等缺陷[2-3]。为了解决这一问题,通常采用增加耐火粉料层数,即型壳厚度,来增加型壳湿强度。型壳厚度增加带来的另一问题是铸件清理困难,型壳废气物排放增大,对环境污染严重。所以寻求一种新型壳工艺制备的方法具有重要的现实意义。目前,很多研究表明,在涂料中掺混一种增强材料,可以提高型壳强度。S.Jones和C.Yuan[4]研究了向硅溶胶涂料中掺混尼龙纤维,得到了含有纤维的硅溶胶型壳,掺混纤维后型壳脱蜡开裂倾向明显降低,型壳的透气性也有明显的改善。而韩轶多[7]等选用聚丙烯纤维,将其掺入混凝土中,大大提高了混凝土的综合性能,并阐述了纤维增强作用的机理,他们认为聚丙烯纤维是增强混凝土性能的一种重要方法。故本试验探索聚丙烯纤维对熔模铸造用型壳湿强度的影响,探索一种制备高强度复合型壳的新型工艺。

1.试验方法

本试验旨在寻找一种熔模铸造用高强度型壳的制备工艺,以φ40um的聚丙烯纤维作为增强材料制得复合型壳,规格对型壳性能的影响规律(掺混比是指聚丙烯纤维与背层骨料莫来粉的质量百分比),并与普通型壳进行比较。复合型壳工艺制备过程中面层和过渡层均采用传统的普通型壳工艺方法制备,其不同之处是在背层涂料中掺混聚丙烯纤维。

2.试验结果及分析

(1)纤维掺混比对复合型壳湿强度的影响

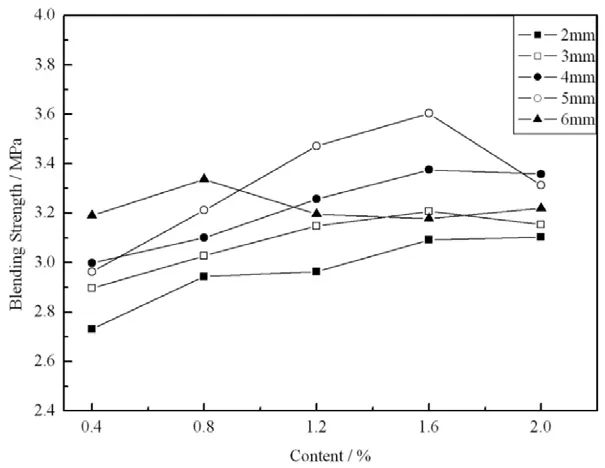

图1为复合型壳湿强度随纤维掺混比变化的曲线图。由图1可知,纤维长度为2mm时,随着纤维掺混比的增加,型壳强度由2.73MPa增加到达到3.10MPa,复合型壳湿强度呈平缓上升趋势。纤维长度为3mm时,随着掺混比增加,型壳强度由2.89MPa增加到3.21MPa,与普通试样相比,增加了17.6%。随着纤维掺混比的增加,复合型壳湿强度平衡上升,继续增加,过多的纤维对型壳产生割裂作用,部分正面影响因素被抵消,所以当掺混比为2.0%时,型壳强度为3.15MPa,比掺混比为1.6%时,有所减小。纤维长度为4mm时,随着纤维掺混比增加复合型壳湿强度呈增加的趋势。相比长度为2mm和3mm纤维增强作用有所提高。纤维长度为5mm时,随着纤维掺混比的增加,型壳湿强度呈先增大后减小的趋势。与2mm、3mm和4mm纤维增强作用相比增强作用提高,而且在掺混比为1.6%时,四种长度的纤维均为强度最高点,说明纤维掺混比相同情况下,长度越长,纤维增强作用越明显。长度为6mm时,型壳强度呈先增加后减小趋势,与5mm纤维长度相比,对型壳增强作用降低。所以纤维长度对型壳强度也有一定的影响,主要因纤维过长或过短均不能起到承担载荷的作用[5],随着掺混比的加大对型壳有割裂作用,使得对增强作用为负面影响,即表现为型壳强度降低。

图1 纤维掺混比对复合型壳湿强度的影响

由上试验可知,复合型壳湿强度最大值为3.6MPa,此时纤维长度为5mm,掺混比为1.6%时,与普通型壳强度相比明显提高,增加了31.8%。因此,选用聚丙烯纤维作为增强材料可明显提高熔模铸造用型壳湿强度。总体观察,在背层涂料中掺混聚丙烯纤维可以提高熔模铸造用型壳的湿强度,由纤维所产生的正能量大于负能量,表现为复合型壳湿强度的提高。

(2)纤维对复合型壳焙烧后强度的影响

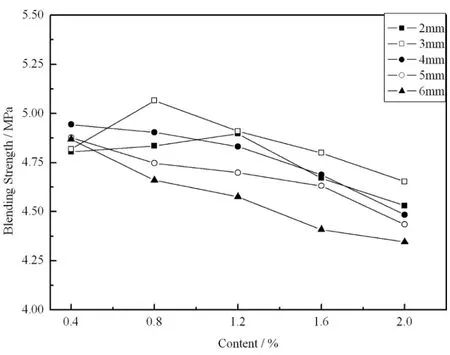

图2为抗弯强度随纤维掺混比变化的曲线图。由图2可知,纤维长度为2mm,掺混比由0.4%增加到1.2%时,型壳强度由4.8MPa增加至4.89MPa,增幅为1.8%,但与普通试样相比,降低了1.6%,主要有两方面影响因素:一是因型壳通过焙烧后,纤维裂解,在型壳内部形成孔道阻止裂纹的继续扩展,表现为型壳强度的提高,即为正能量;二是纤维被焙烧后,形成的孔道数量随着纤维掺混量的增加而增多,造成型壳内空隙增多,复合型壳实际承载力减小,高温焙烧后复合型壳强度降低,即为负能量。此时正的影响因素大于负的影响因素,表现为型壳强度的增加。随着纤维掺混比的继续增加,焙烧后复合型壳强度呈下降趋势。当掺混比为2.0%时,强度为4.53MPa。纤维长度为3mm时,随着纤维掺混比的增加,焙烧后复合型壳强度呈先增加后减小趋势。掺混比由0.4%增加到0.8%时,型壳强度由4.81MPa增加到5.06MPa,增幅为5.2%。纤维掺混比达到2.0%时,焙烧后复合型壳强度减小为4.65MPa,降低了6.4%。随着纤维长度和掺混比的继续增加,焙烧后复合型壳强度呈直线下降趋势。掺混5mm×1.6wt%的纤维湿强度最高,此时,复合型壳焙烧后强度为4.63MPa,与普通试样型壳相比,降低了6.8%,仍可满足铸造生产要求,并且利于铸件的清理。

图2 纤维掺混比对复合型壳湿强度影响

(3)纤维对复合型壳透气性的影响

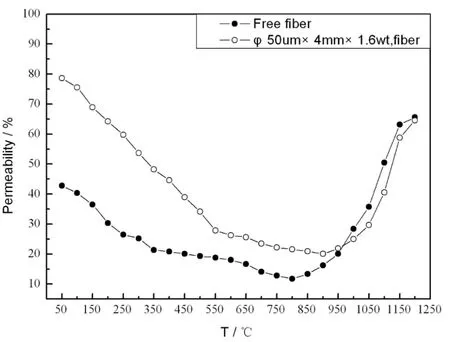

透气性是指气体通过型壁的能力,精铸用型壳透气性的好坏对金属液的充型能力有重要的影响[6],并直接影响到铸件质量。图3为型壳透气性随温度的变化曲线图。由图3可知,两种型壳透气性总体都呈先减小后增加的趋势。对于普通型壳试样其主要原因是温度升高至800℃时,由于型壳内部气压型继续增大,超过型壳壁自身的承受能力时,型壳将会发生爆裂[5],型壳壁自身产生微裂纹释放能量,当温度继续升高时,所产生的微裂纹不能满足所承载的外力时,裂缝尺度增加,表现为透气性急剧上升。对于高强度复合型壳,由于温度升高,型壳内部气压增大,当达到纤维裂解温度时,纤维气化,致使型壳内孔道增多,单位体积内型壳空隙增多,利于气体的排出,但是温度达到900℃时,出现转折点,透气性有所回升,主要原因是随着温度的升高,型壳内部气压增大,空气粘度增大,型壳爆裂,产生微裂纹释放能量,表现为型壳透气性缓慢增加,之后,由于温度继续升高,气压继续增加,微裂纹不能满足时,裂缝尺度增加,表现为型壳透气性急剧上升。综合比较两种型壳气性,复合型壳透气性相比普通试样型壳透气性明显提高。当温度为50℃时,复合型壳透气性比普通透气性高出了约84%;温度为800℃时,普通型壳透气性到达最低值,复合型壳透气性比普通型壳透气性高出了84.2%;温度为900℃时,复合型壳透气性到达最低值,此时复合型壳透气性比普通型壳透气性高出了23.8%,从温度上相比,复合型壳透气性裂缝的产生较普通型壳延迟,主要有三个方面的因素:一方面是由于纤维裂解后产生孔道,降低了裂纹敏感性,能够有效地阻止裂纹的扩展,延缓了裂缝的产生;其次是高温焙烧后,型壳内部气体膨胀,气压增大,型壳爆裂,产生微裂纹,表现为透气性增加;最后一方面是复合型壳由于纤维裂解之后产生孔道,这些孔道增加了型壳内部空隙,促使更多气体通过型壁,所以在相同温度下,与普通型壳相比,单位体积内复合型壳通过型壁的气体增多,使得型壳所承受的外力减小。

图3 型壳透气性随温度的变化

3.结论

(1)聚丙烯纤维的掺入提高了复合型壳湿强度。在背层涂料中加入纤维后,型壳湿强度都适当提高,当纤维直径为40um时,长度为5mm,掺混比为1.6%时,型壳湿强度增加值最大为3.60MPa,是普通型壳2.3倍。

(2)聚丙烯纤维的掺入降低了复合型壳焙烧强度。当长度为5mm,掺混比为1.6%时,型壳焙烧强度为4.63MPa,与普通型壳相比降低,有利用铸件的清理。

(3)掺入聚丙烯纤维后,型壳透气性有了明显提高。