船用电机散热系统的性能分析及评估

汪俊,王鸿东,王检耀,王健,梁晓锋,易宏

上海交通大学 海洋智能装备与系统教育部重点实验室,上海 200240

0 引 言

近年来,随着能源危机的出现和全球环保意识的增强,船舶航行时排放的SOX,NOX,CO2等气体带来的环境问题日益突出。另外,随着船舶绿色化和智能化进程的加快,以及电动汽车的大量生产与使用,电动船舶逐渐受到青睐。截至2018 年底,全球现有运营电动船舶53 艘,计划建造74 艘。电动船舶以电机作为推进主机,与柴油机相比,电机的体积小、噪声小,而且可以正/反转运行。船舶是一个多单元、多模块的集合体,其中驱动泵、通风机械、分离器、液压机械及其辅助设备都会用到电机。船用电机的设计目标是在有限空间和重量条件下尽量提高电机的输出功率,即实现高功率密度,但这样将导致热损耗有所增加。若电机运转过程中产生的热量不能有效扩散,则将导致电机温度升高,进而降低电动船舶的航行效率。

针对电机的散热问题,宋吉等[1]对某电励磁同步电机进行了基于自然冷却的散热分析,发现其内部绕阻的温升较高。Streibl 等[2]采用双风扇结构,以增大风磨损耗为代价提高了风冷效率。Saliba 等[3]通过优化风扇位置,从而改善了电机端部过热的问题。王艳武等[4]针对某电动汽车的感应电机开展了分析工作,发现冷却水的流速对定子温度场的影响较大。王晓远等[5]提出了油内冷轮毂的电机冷却方式,通过将计算结果与实测数据进行对比,验证了有限元法(finite element method,FEM)的正确性和油内冷却方式的有效性。Chin 等[6]利 用Motor-CAD 和Femlab 软 件 分 别 计算了某车用永磁同步电机的温度场,并对比了热网络法和有限元法的优劣。杨松等[7]利用Fluent对大型永磁同步电机端部的通风结构进行了仿真和结构优化。路玲等[8]分析了冷却水流速度对不同水道电机温升的影响。李翠萍等[9]对电动汽车电机的冷却系统进行了综述,并且指出风冷系统适用于低功率密度电机,而液冷系统则适用于高功率密度电机。由此可见,高功率密度电机散热系统的研究成果仍主要集中于电动汽车领域,走的是“设计—仿真—修正”路线,其冷却方式以液冷为主。

目前,针对船用电机的研究成果相对较少,李航等[10]分析了船用螺旋桨及浆后发电机设计的可行性;连军强等[11]基于粒子群优化(particle swarm optimization,PSO )算法对船用永磁电机的齿槽转矩进行了优化;蔡清男等[12]基于施加效率优化控制模块的优化方法,提高了船用电机的效率。然而,以上研究均未考虑船用电机的散热问题。胡萌[13]针对某船用高功率永磁电机开展了温度场−流场的耦合计算,并提出了优化意见,但其仍然局限于传统路线,即针对某一选定的散热系统进行仿真和优化。汽车是批量化生产,故适用于这样的传统路线;而船舶一般是定制建造,需要针对其电机特点来设计散热系统。传统路线需要大量的修正过程,这将耽误造船工期,所以需要在设计之前对不同散热系统的散热效果进行对比评估,然后根据目标电机的特点来选择合适的散热系统,即走出一条“仿真—对比—设计”的新路线。刘云飞[14]针对3 种典型的水套结构散热系统进行了仿真和对比分析,但其仅建立了机壳模型,而忽略了定子、转子等部件,因此,有必要建立电机整体模型,以考虑不同散热系统对电机各部件散热效果的影响。

本文拟以某船用高功率密度电机作为研究对象,采用电子热仿真软件ANSYS Icepak 建立电机整体模型,计算轴向、螺旋和环形水冷3 种典型电机散热系统的三维温度场,并从部件散热效果和温度梯度等方面进行对比评估,从而确定较优的水套形式,发现散热系统的不足,并提出针对性的优化方案,用以为船用电机的散热系统设计提供参考。

1 船用电机模型

1.1 物理模型

某船用高速永磁电机的基本设计参数如表1所示。物理模型如图1 所示。

图1 电机的物理模型Fig. 1 The physical model of motor

1.2 基本假设

为了简化求解过程,本文作出如下基本假设:

1) 正常情况下,电机温升的最大值出现在以额定功率长期连续运行并达到热稳态时,即连续定额工作制,研究该状态下的电机温升情况具有普遍意义[15],因此控制方程不必包含时间项。

表1 电机的基本设计参数Table 1 Basic design parameters of motor

2) 电机内部的压力和温度不会改变水和空气的密度,因此电机内流体可以视为不可压缩流体。

3) 定子、转子等部件产生的热损耗均匀分布,且不随温度的变化而变化。

4) 绕组上的导线缠绕紧密,且与定子紧密结合在一起,因此可用一根相同直径的圆形截面导线替代。

文献[16]对有限元计算结果与红外热成像测试结果作了对比分析,从而验证了有限元法的正确性和上述假设的合理性。

1.3 数学模型

本节将针对船用电机稳态下的散热特性进行分析,且导热方程中不考虑时间项。由于热辐射是因自身温度而向外发射能量,因此温度越高,则辐射越强。通常情况下,仅考虑高温物体的热辐射,不考虑热辐射对电机散热的影响。根据传热学原理,将物体某一点分割为平行六面体单元,其导热控制方程为:

电机内流体满足流体力学的基本控制方程,即质量守恒方程、动量守恒方程和能量守恒方程。

质量守恒方程:

式中:ρ 为流体密度;t为时间;u,v,w为质点速度沿x,y,z轴的分量。

动量守恒方程:

式中:Fx,Fy,Fz分别为质量力在x,y,z方向的分量;p为压强; τxx, τyy, τzz为3 个坐标轴方向的法向应 力; τxy, τyx, τyz, τzy, τxz, τzx为3 个 坐标轴方向的切向应力。

能量守恒方程:

1.4 物理模型

在电机制造过程中,水套是在机壳表面铣出水槽后扣盖而成。典型的电机水冷系统包括3 种:轴向水套、螺旋水套和环形水套,其物理模型如图2 所示。

图2 水套的物理模型Fig. 2 The physical models of water jackets

2 温度场的物理量计算

2.1 热载荷

该电机为永磁电机,转子磁场由永磁体产生,故其损耗主要为转子机械损耗、定子绕组损耗和定子铁芯损耗,具体如表2 所示。由于各部件的热损耗均匀分布,所以在建模过程中可以直接将热损耗施加至对应实体,其中热源密度q即为该实体损耗与体积的比值。

表2 电机的热损耗Table 2 The thermal loss of motor

2.2 导热系数

定子与转子通过气隙实现热交换,因电机转子的高速旋转,气隙间的空气通常为紊流,若按照空气对流换热规律进行求解,则计算量非常大。为解决这个问题,文献[17]采用静止流体的导热系数来等效气隙间的空气热交换能力,即将气隙中的对流换热等价为导热,并通过实验验证了该方法的有效性,故本文也将采用该方法。

气隙的等效导热系数λq为

电机的导热系数如表3 所示。

2.3 散热系数

由于气隙狭长,故其内部空气能以较高的速度沿着转子旋转的方向流动,且流速分布相对均匀;当空气进入体积相对较大的两侧端腔之后,气体流速将迅速下降[18],因此可以认为电机内部的对流换热主要存在于气隙与转子、定子的接触面。此外,虽然机壳外部空气的流速较低,但是该处面积较大,不能忽略其对流换热效果。

电机内部的对流散热系数δ 为

由式(9)可知,散热系数与表面温度和空气流动速度有关,而这二者均为待求解的量。根据文献[18] 的结论,由于气隙厚度非常薄,且该区域内的气体流速分布均匀,因此可以近似认为气隙处的空气流动速度为转子外表面的线速度。本文将采用迭代法来选取表面温度,即先假定该处的表面温度为室温,求得一个对流换热系数并代入模型求解,进而得到该处表面的平均温度,然后重复上述过程直至收敛。由于不同的水冷系统将主要影响机壳外表面的温度分布,而对气隙处散热系数的影响较小,因此可以近似认为3 种水冷系统气隙处的对流散热系数为恒定值。

气隙处的对流散热系数如表4 所示。

表4 气隙处的对流散热系数Table 4 Convective heat transfer coefficients at air gap

鉴于电机外表面的对流散热系数受水套形式的影响较大,不宜采用公式进行计算,故本文将在仿真软件Icepak 中扩大计算区域,将四周边界设置为开口属性,即可自动计算电机机壳与外界空气的换热过程,从而得到对流散热系数。

2.4 绝缘等效处理

定子绕组槽与定子铁芯接触面之间存在绝缘,其材料为厚度较薄的聚酯薄膜,因此在建模过程中可以忽略绝缘材料实体,仅需在绝缘材料接触面上指定对应的材料和热阻即可。

3 数值计算结果及评估

3.1 计算方法的可靠性验证

本文以某30 kW 水冷永磁同步电机作为试验样机,进水口的流速为2.0 m/s。为了验证有限元法和仿真软件Icepak 计算电机温度场的可靠性,本文将针对文献[16]中的模型进行仿真计算,并将仿真结果T1与文献[16] 的热路法计算结果T2和试验结果T0进行对比,具体如表5 所示。

表5 电机温度的试验值与仿真值对比Table 5 Comparsion between the test values and the simulation values of the motor temperature

由表5 可知,Icepak 有限元仿真结果的数值最大,其与试验值的偏差小于5%,由此验证了仿真计算结果的可靠性。

3.2 网格划分

本文将采用多级混合网格划分方法对电机区域进行精细切割,并将该区域向x,y,z方向各扩展10 mm,以保证网格平滑过渡。对于电机外部的空气区域,将采用尺度较大的网格,这样既保证了网格划分精度,又减少了网格数量,从而可以有效提高计算效率。鉴于电机模型为导入的异形CAD 几何体,本文选用了Mesher-HD 六面体占优网格,共计1 186 961 个单元和1 403 082 个节点,其精度可以满足网格无关性要求。电机的剖面网格如图3 所示。

图3 网格剖面图Fig. 3 Section view of the mesh

保证模型的几何形状不变,并精确捕捉模型的几何特征,是构建网格的基本要求。本文网格质量的检查结果如图4 所示(横坐标为相应的网格质量指标,纵坐标为网格数量),满足了各项评判标准,可见其网格质量良好。

图4 网格质量Fig. 4 Quality of the mesh

3.3 计算结果

本文将环境温度设置为20 ℃,通过对比冷却水入口在不同温度和流速下的多种工况计算结果,发现当水套入口处冷却水温度为30 ℃、流速为0.5 m/s 时,散热效果的经济性最高,因此,本文将选用该工况作为典型工况。电机稳定运行状态下的温度场仿真结果如图5~图10 所示。

图5 纵剖面的温度云图Fig. 5 Temperature contour of longitudinal section

图10 机壳的温度云图Fig. 10 Temperature contours of the casing

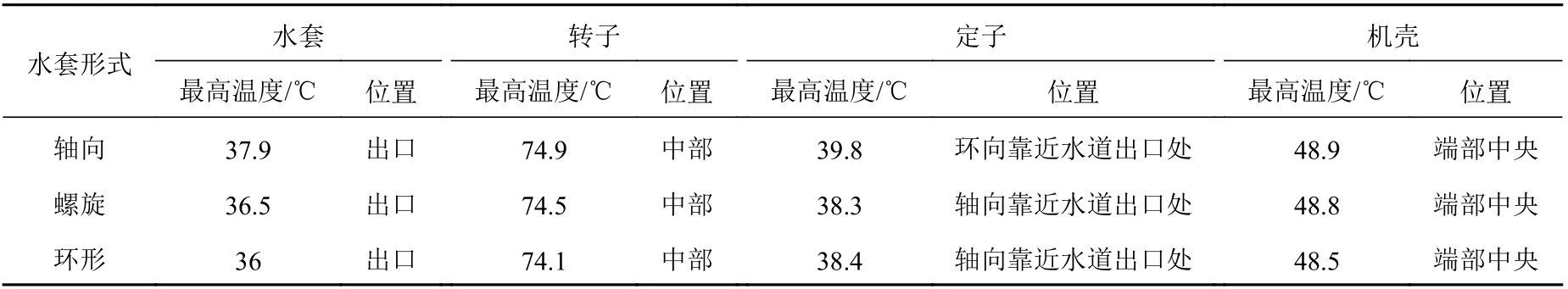

各部件的最高温度及具体位置如表6 所示。

下文从温度梯度和部件温度极值等方面对散热效果进行对比分析,具体如下:

1) 径向温度梯度。3 种水冷系统在气隙处均存在较大的径向温度梯度,这说明气隙的存在造成了较大的热阻,进而导致转子的热量无法及时沿径向传导,即水冷系统不能有效减小气隙处的径向温度梯度。

图6 横剖面的温度云图Fig. 6 Temperature contours of the cross section

图7 水套的温度云图Fig. 7 Temperature contours of the water jackets

图8 转子的温度云图Fig. 8 Temperature contours of the rotor

图9 定子的温度云图Fig. 9 Temperature contour of the stator

表6 各部件的最高温度及位置Table 6 Extreme temperatures and positions of each component

2) 轴向温度梯度。3 种水冷系统的高温区域均出现在中部,即温度值向两端递减;此外,均存在一定的轴向温度梯度,即水套入口处的温度较高,而出口处的温度较低,这是冷却水在流动过程中逐步被加热所致。环形水套和螺旋水套在轴向均为交替出现的结构,当内部冷却水在水套中逐步被加热时,将在轴向形成一定的温度梯度,其中轴向水套沿轴向的温度分布较为平滑,且轴向温度梯度相对较小。

3) 环向温度梯度。轴向水冷沿环向存在较大的温度梯度,而环形水冷和螺旋水冷在环向的温度梯度则较小。环形水套与螺旋水套相比,在电机单位长度内的水套体积更大,可以带走环形区域内的更多热量,因而,环形水套的散热效果优于螺旋水套。

4) 温度极值。3 种水冷方式的温度极值相差较小,均在1 ℃左右,改变水套形式对降低温度极值的作用较小。

(1) 转子。3 种水冷系统的转子均发热明显,最高温度均超过了70 ℃,远远高于定子。而在实际运行过程中,定子的热损耗将高于转子,这说明由于气隙的存在,水冷系统对转子的散热效果欠佳。

(2) 定子。3 种水冷系统的定子最高温度均控制在40 ℃以下,这说明虽然定子的热损耗较高,但水套可以对定子进行有效散热。其中,轴向水套的定子温度极值高于其他2 种水套,故其冷却效果相对较差。

(3) 机壳。机壳的最高温度虽然均达到了48 ℃,但均出现于机壳端部区域中心处,原因是此处与发热明显的转子有接触,距离水套较远,导致散热效果较差。除此之外,螺旋水冷和环形水冷的机壳整体温度均控制在较低水平,散热效果良好;而轴向水套的环向温度梯度较大,顶部出现了较大面积的高温区域,导致散热效果相对较差。通过进一步对比水套温度云图,发现环形水冷机壳端部的低温区域较大,具备了更好的散热效果。

为了便于设计师根据需求选择合适的散热方式,本文对3 种水套形式的水冷系统散热效果进行了评分,在同一标准下的★越多,即代表其散热效果更优,评价结果如表7所示。

由表7 可见,综合考虑机壳、定子、转子等部件的冷却效果和温度梯度,环形水套的表现最优。

4 优化方案

4.1 概 述

针对水冷系统中转子、机壳端部过热,以及气隙处的轴向温度梯度过大等问题,本文提出强迫风冷与水冷相结合的优化方案。由于水冷系统的进水口、出水口和强迫风冷系统的进风口、出风口均位于电机两端,本文拟针对水流与气流同向和异向2 种方案的散热效果进行对比,从而确定最优方案。

表7 不同水套形式的散热效果评价Table 7 Evaluation of heat dissipation effect of different water jacket forms

4.2 优化方案设计

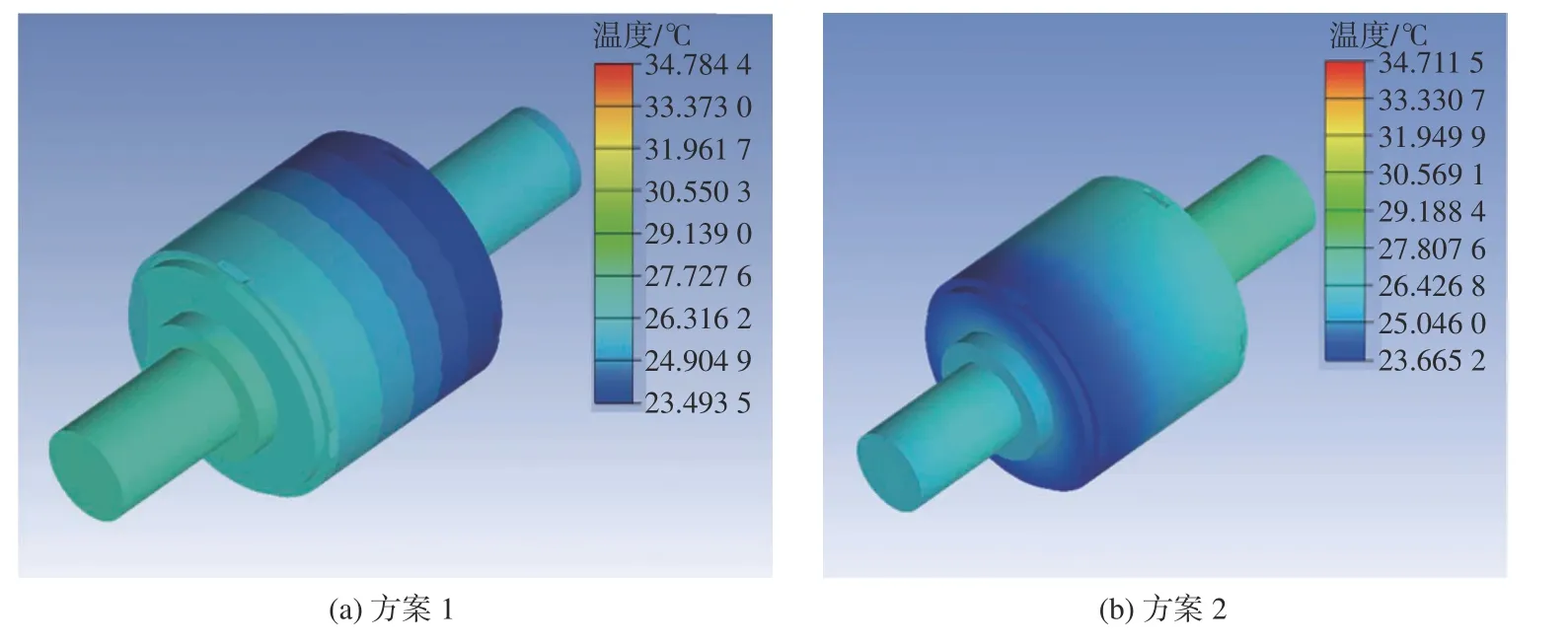

选择散热效果较好的环形水套作为优化方案的水冷系统,进水口的流速为0.5 m/s,初始水温为30 ℃,强迫风冷系统由分别位于电机两端的风机和散热孔组成。风机类型为轴流风机,参考市面上常见的相近尺寸的轴流风机参数,风量设为0.02 m3/s,散热孔的开孔率设为0.8。环境温度设为20 ℃。考虑到水流和气流的方向将影响电机的温度梯度,本文设计了进水口、进风口在电机同侧和异侧这2 种优化方案。为便于下文表述,将进水口与进风口在电机同侧的方案简称为方案1,异侧则为方案2。

4.3 优化结果及分析

优化方案的温度云图结果如图11~图15 所示。从温度云图可以看出,电机几乎不存在环向温度梯度,而轴向温度梯度、气隙处的径向温度梯度也相比水冷系统有所下降,这说明2 种优化方案可以较好地解决气隙处径向温度梯度过大的问题。

图11 横剖面的温度云图Fig. 11 Temperature contours of the cross section

图12 纵剖面的温度云图Fig. 12 Temperature contours of the longitudinal section

图13 定子温度云图Fig. 13 Temperature contours of the stator

图14 转子温度云图Fig. 14 Temperature contours of the rotor

图15 机壳温度云图Fig. 15 Temperature contours of the casing

环形水套原始方案与2 种优化方案的各部件最高温度及下降值如表8 所示。从表8 可以看出,在水冷系统中引入强迫风冷系统之后,可以降低电机各部件的最高温度,其中对转子温度极值的优化效果最佳,机壳次之,定子最差,这说明2 种优化方案均能较好地解决转子局部过热的问题。同时,各部件温度极值之间的差值也明显缩小,即电机的温度分布更趋均匀。

表8 3 种水冷系统方案的最高温度及下降值对比Table 8 Comparison of extreme temperatures and decrease values for three schemes of water-cooling system

根据2 种优化方案的对比结果,机壳和定子的轴向温度梯度主要受水流方向影响,而转子的轴向温度梯度则主要受气流方向影响。当水流与气流方向相反时,即进水口和进风口分别位于电机两端时,轴向温度梯度更小,温度分布更均匀,这一点在机壳和转子上体现最明显,究其原因,可能是水流与气流造成的轴向温度梯度互相抵消一部分的结果。

5 结 论

本文以某船用电机为研究对象,计算了3 种水冷系统的温度场,并基于对比评估结果,提出了优化改进方案,结论如下:

1) 从部件散热效果和温度梯度的角度评估,环形水套的表现最优。

2) 水冷系统对电机端部和转子的散热效果较差,且在气隙处存在较大的径向温度梯度,故在设计电机时建议考虑辅助散热系统。

3) 在水冷系统中引入强迫风冷系统之后,可以降低电机各部件的最高温度,其中转子温度的优化效果最佳。

4) 基于水冷与强迫风冷相结合的散热系统可以较好地弥补水冷系统的缺陷,当进水口和进风口分别位于电机两端时,冷却效果更佳。