基于碳钢腐蚀的混合数字孪生的设计与实现

李华峰,刘炎,陈建如,张涛,朱嘉明,王泽

1 武汉第二船舶设计研究所,湖北 武汉 430205

2 华中科技大学 船舶与海洋工程学院,湖北 武汉 430074

3 船舶与海洋工程水动力湖北省重点实验室,湖北 武汉 430074

0 引 言

数字孪生是以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体增加或扩展新的能力[1]。作为一种充分利用模型、数据、智能及集成多学科的技术,数字孪生面向产品全寿期过程,发挥着连接物理世界和信息世界的桥梁和纽带作用,从而可提供更加实时、高效、智能的服务[2-3]。

近年来,数字孪生技术得到了广泛和高度的关注,许多国际著名企业已开始探索其在产品设计、制造和服务等方面的应用。在产品设计方面,针对复杂产品的创新设计,达索公司建立了基于数字孪生的3D 体验平台,利用用户交互反馈的信息不断改进信息世界中的产品设计模型,并反馈到物理实体产品的改进中[4]。在故障预测与健康管理方面,美国国家航空航天局(NASA)将物理系统与其等效的虚拟系统相结合,研究了基于数字孪生的复杂系统故障预测与消除方法,并应用在飞机、飞行器、运载火箭等飞行系统的健康管理中[5]。美国空军研究实验室(AFRL)结构科学中心通过将超高保真的飞机虚拟模型与影响飞行的结构偏差和温度计算模型相结合,开展了基于数字孪生的飞机结构寿命预测[6]。

鉴于腐蚀导致的损失巨大,使得腐蚀监测与防护的重要性日益凸显,利用物联网等高新技术推动腐蚀监测及防护研究,整合利用各类信息已成为一种趋势。本文将通过数字孪生构建实际金属结构的腐蚀速率与虚拟数字模型的腐蚀速率进行比较的一体化管理系统,用于模拟、还原和预测金属结构全寿期内的腐蚀过程,运用数字孪生所具备的实时性与可靠性特点,更全面直接地反映腐蚀的全过程状况,实现对金属结构腐蚀的智能化预测和有效防护,保证金属结构的安全可靠。

1 混合数字孪生的原理及框架

数字孪生技术可以跟踪腐蚀监测系统的所有信息,利用这些信息协助决策过程。数字孪生技术主要分为3 种:一是基于复杂物理模型的数字孪生,二是传感器实时数据驱动的数字孪生,三是前两者相结合的混合数字孪生。本文将有限元模型与实时数据驱动相结合,提出腐蚀数字孪生与物联网监测结合的实验平台设计方案,建立腐蚀数字化仿真与实际腐蚀过程的联系,为基于数字孪生的物联网实验提供应用环境和示范平台。

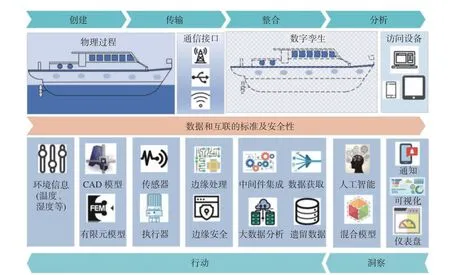

基于腐蚀数字孪生的物联网实验平台包含了生成和传输数据的硬件部分以及基于实时数据的腐蚀仿真模型,概念体系结构如图1 所示。数字孪生的流程设计及实现过程主要分为6 个步骤:

图1 基于腐蚀数字孪生实验平台设计框架Fig. 1 Design framework of digital twin experiment platform based on corrosion

步骤1:创建。主要研究或构建腐蚀环境,安装多种传感器监测物理过程及环境,包括腐蚀过程及影响腐蚀过程的环境参数。

步骤2:传输。主要建立真实物理过程与数字平台的联系,实现实时双向互联。其中,网络传输是构建数字孪生的关键,包括边缘处理、传输接口及边缘安全这3 个部分。

步骤3:整合。将经边缘处理的腐蚀数据存入数据库并处理。此步骤可在现场或云端完成。

步骤4:分析。分析获得的各种腐蚀相关数据并可视化处理,然后根据分析结果提出建议。

步骤5:洞察。将得到的规律和推论通过仪表盘或程序界面显示。

步骤6:行动。将前面5 个步骤得到的结论和规律反馈到实际物理过程中,若通信过程不稳定则改善通信质量,若哪个参数对腐蚀影响较大则在实际环境中进行调试等。经不断改进实际物理过程,实现虚拟与现实的互动,此互动也是物理世界与数字孪生闭环连接的最后一环。

2 碳钢腐蚀有限元模型的建立

建立有限元模型是实现混合数字孪生的一个关键步骤,本文基于多物理场仿真软件(如COMSOL Multiphysics)建立有限元模型。在了解碳钢腐蚀机理的前提下,采用合适的电化学方程结合几何模型对腐蚀过程进行仿真计算。

2.1 碳钢大气腐蚀基本机理

金属的大气腐蚀是一个电化学过程,它是金属表面形成电解液层时所发生的多个反应过程的总和。这种电解质液膜极薄,有的只有几层,有的为数百微米厚。雨、雾等液相沉淀和温度变化引起的湿气(如露水)是导致金属大气腐蚀的主要因素。腐蚀的严重程度基本取决于金属表面的湿润时间,这实际上是一系列因素的函数,如降雨、温度、相对湿度、暴露条件、大气污染状况、金属成分、腐蚀产物等。此外,大气腐蚀还是一个全球性的过程,包括同时发生的氧化和还原反应,以及其他化学反应,并且部分腐蚀产物也会参与其中。由金属氧化组成的阳极反应可表示为:

在水层中高度可溶的氧会成为电子的受体。氧在中性或碱性介质中的还原反应根据如下反应进行:

在大气中酸性污染物含量较高时,氢离子放电的阴极反应将成为主要的还原反应:

铁锈是铁及其合金的大气腐蚀产物,其中包含了各种氧化物、氢氧化物及各种结晶和非结晶物。这些物质有可能来自基质本身(外源产物),也有可能来自大气(外源产物)。暴露于大气中的碳钢表面所形成的常见腐蚀产物包括 α−Fe2O3,γ −Fe2O3, Fe3O4, Fe5HO8·4H2O , α−FeOOH,β−FeOOH,γ −FeOOH,δ−FeOOH,其中α,β,γ 分别代表不同形态的氧化物。金属表面的锈层通常具有相当大的孔隙和裂缝,破裂和无保护的氧化层使得腐蚀物质很容易接近金属基体,这是发生在高腐蚀性环境中的典型情况。相反,紧密的氧化层有利于减缓腐蚀及保护金属。

2.2 仿真模型建立

使用多物理场仿真软件进行Q235 碳钢的海洋大气腐蚀仿真流程如图2 所示。本文选用软件中的电化学模块,二次电流接口作为仿真物理场。此接口可用于描述腐蚀电池中的电流及电位分布和几何变化,并假设电解质的成分变化可以忽略不计。该接口还结合了二次电流接口和变形几何接口,可描述腐蚀过程中几何物理形状的变化。此外,还添加了化学物质传递接口,用于描述浓度相关的电流分布。

图2 海洋大气腐蚀仿真流程图Fig. 2 Simulation process of marine atmospheric corrosion

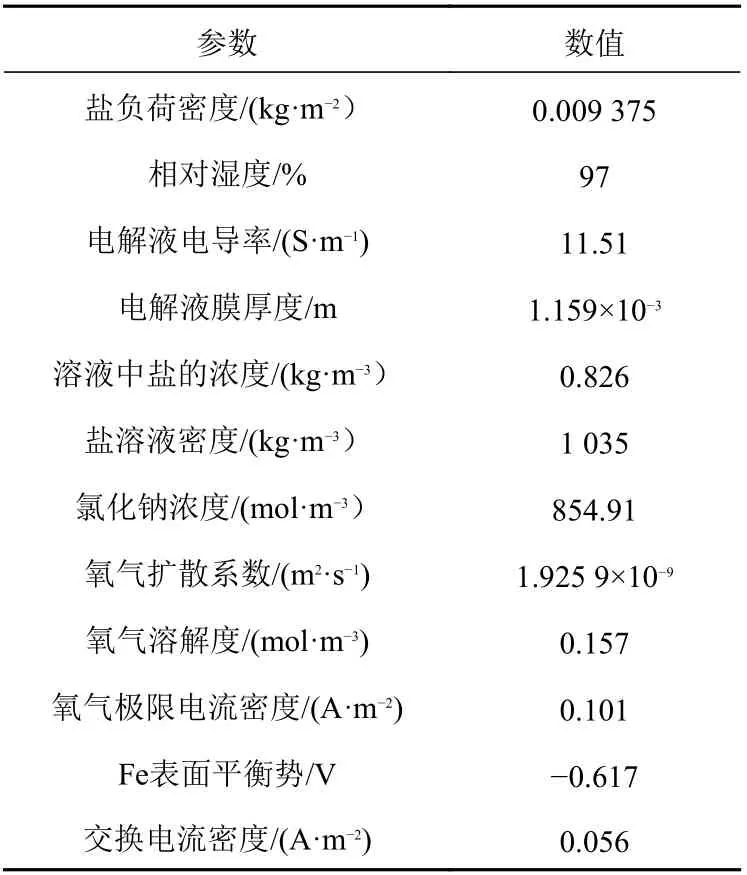

参数定义涉及到后续各个步骤的计算,也会直接影响到仿真结果的准确性。本文涉及到的参数变量如表1 所示。

Q235 钢在海洋大气中发生电化学腐蚀时,铁被氧化,电极反应动力学用塔菲尔方程来描述。式(4)为阳极塔菲尔方程,式(5)为阴极塔菲尔方程。

表1 主要参数定义Table 1 Definition of major parameters

式中:Ia和Ic分别为阳极和阴极电流密度;I0为交换电流密度;θ 和λ 为电荷传递系数,θ+λ=1;n为电荷数;F为法拉第常数;η 为超电势;R为理想气体常数;T为反应绝对温度。

在金属电极表面,氧发生还原反应,氧化反应受薄膜内氧运输的限制。极限电流密度ilim(单位为A/m−2)取决于电解液膜厚度、氧气溶解度和氧气扩散系数。具体表达式如下:

式中:F=96 485 C/mol;DO2为氧气在薄膜中的扩散系数,m2/s;SO2为氧气溶解度,mol/m3;dfilm为电解液膜厚度,m。氧气扩散系数与电解液中氯化钠浓度有关,氧气溶解度及电解液膜厚度与大气相对湿度有关。

在COMSOL 软件中通过电极过程动力学方程研究腐蚀过程时,除了需要设置交换电流密度和极限电流密度外,还需要计算阳极塔菲尔斜率ba和 阴极塔菲尔斜率bc,公式为

创建几何模型时,可以忽略一些次要因素,进行合理简化,降低网格划分和求解过程的难度。本文建立的二维模型如图3 所示。大气环境下电解质薄膜厚度一般为1 µm~1 mm[7],因本文设置的大气相对湿度较大(≥95%),故电解质薄膜厚度设置为1 mm,金属表面宽度设置为15 mm。

图3 二维模型Fig. 3 Two-dimensional model

电导率是影响材料腐蚀速率的主要因素之一。本文研究中Q235 钢的电导率为 8.41×106S/m。

在不同区域应用不同的网格划分密度,既可减少计算量,也可提高计算精度。网格划分结果如图4 所示。本文建立的模型尺寸较小,网格单元为超细化单元。

图4 网格划分Fig. 4 Mesh generation

2.3 仿真结果及处理

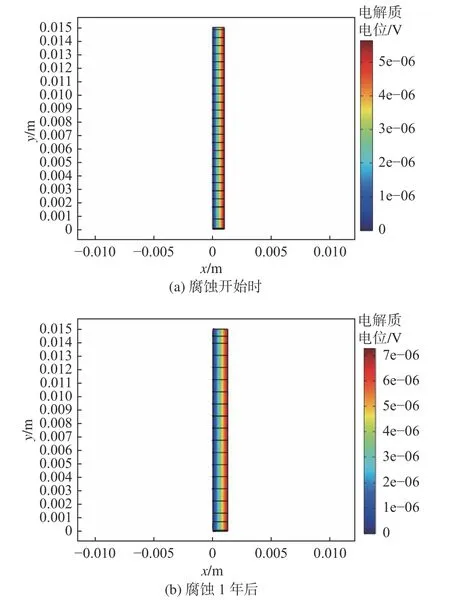

在本文的二维模型中,主要通过电解质电位和电流密度以及电极厚度变化等参数来反映腐蚀过程,并且可以通过电解质右侧界面(溶液/金属交界处)的位置变化来反映腐蚀速率。腐蚀开始时及一年后电解质的电位分布如图5 所示。由图可以看出,电解质右侧界面位置有所改变,逐渐向右侧移动,表明金属逐渐被腐蚀。

图5 开始腐蚀时与腐蚀1 年后电解质电位分布对比Fig. 5 Comparison of electrolyte potential distribution at the beginning of corrosion and one year after corrosion

当发生电化学腐蚀时,在图5(a)右侧的溶液/金属交界处,金属发生氧化反应,失去电子,且这些电子还未来得及参与阴极的还原反应,导致电子开始聚集,使此处电位升高;而左侧的溶液与大气交界处未发生反应,电位为0,且电位由右侧向左侧依次递减。1 年后,此交界处的电位有所上升,说明聚集的负电荷增多,反应速度变大。

图6 所示为金属结构1 年后不同位置的电极厚度变化。由图可以看出,在温度为25 ℃、相对湿度为95%、氯化钠浓度为3.5%时,Q235 钢的仿真平均腐蚀速率约为 287.1µm/a。图中还可以发现在长度为15 mm 的Q235 钢电极上主要发生了均匀腐蚀,两端腐蚀程度比中间部分略严重,大部分区域腐蚀程度一致。

图6 腐蚀1 年后电极厚度变化Fig. 6 Changes in electrode thickness one year after corrosion

根据实际大气腐蚀环境,在COMSOL 中设置并改变相应的腐蚀条件,如改变温度、相对湿度、氯化钠浓度、盐雾沉降率等参数。每1 组参数都可以得到1 个仿真结果,将此结果导出保存为文本格式,以便后期通过应用软件进行调用。

3 实时数据驱动与混合孪生的实现

金属在实际腐蚀过程中容易受到多种环境因素的影响。通过物联网技术,将腐蚀环境复杂多样的数据(包括环境数据和腐蚀测量数据)传输到移动工作站的数据库中保存及管理,实现实时数据驱动有限元仿真模型。

3.1 硬件设计

实现实时数据驱动的关键在于组建物联网第2 层,即网络层,通过各种有线或无线方式将数据传输到数据库。通过自组网的无线通信方式构成无线传感器网络,其具有易部署、自组织、高容错、高可靠性等特点,被广泛应用于国防、工业、农业、物流等领域。然而,舰船应用尤其是舰船状态监测监控具有特殊性,对无线传感器网络提出了更严苛和独特的挑战[8]。一方面,节点的电器和传感器特性必须满足舰船监控应用的需求;另一方面,通信协议需要应对物理灵活部署、链路高连通性、组网高可靠性、高拓展性、高防水性等舰船监控无线传感器网络的总体需求[9]。作为短距离无线通信技术之一,Zigbee 技术许多优点,例如速率、成本、功耗低,以及可自组网、抗干扰性强、短时延、网络容量大、安全性高等[10],因此,比较适合在舰船上应用。

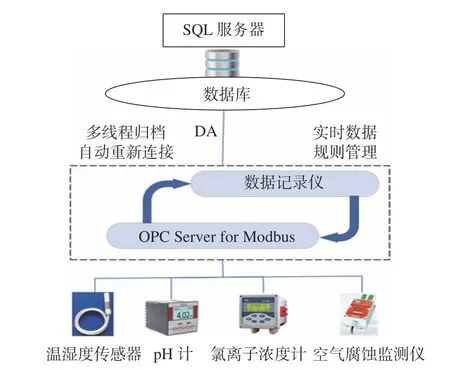

本文组建的网络层结构如图7 所示,其与感知层的传感器通信是统一通过基于Modbus RTU 的RS485 现场总线。数据传到Zigbee 终端后经无线方式传输至移动工作站。本文中,组建了2 个无线网络,即Zigbee 网络和Wi-Fi 局域网。传感器数据则通过Zigbee 网络最终传输到Zigbee 网关,移动工作站通过Wi-Fi 局域网读取Zigbee 网关数据。具体而言,此时数据是传输到了移动工作站的网口,后续可以通过移动工作站的IP 地址和端口号读写数据。

图7 网络层拓扑结构Fig. 7 Network layer topology

数据由有线/无线网络传输到本地服务器后,后续数据的传输主要通过OPC Server 实现。OPC Server 是一种基于软件的服务器[11],用户可通过其实现客户端应用程序、工业设备和系统之间实现精准的快速通信。本文利用OPC Server 服务器实现数据由传感器到数据库的保存,如图8 所示。

图8 OPC Server 工作原理Fig. 8 Working principle of OPC Server

3.2 应用程序设计

在移动工作站,数据依次经过现场感知层、网络传输层、虚拟串口、OPC Server,最终到SQL Server 数据库。完成数据的采集和保存后,下一步是根据这些测量数据进行应用程序开发。

本文腐蚀应用软件的开发基于Visual Studio平台的WinForms,应用程序的框架及数据流向如图9 所示(图中ODBC 为开放数据库互联)。主界面程序主要包括程序的初始化(如界面的初始化、变量及数组的初始化)、管理(如用户管理、数据管理)、通信(如建立与SQL Server 数据库的通信、界面之间的通信)、计算(如对由数据库获取的实时数据计算、腐蚀仿真数据计算)等部分。子界面主要包括温度监测界面、湿度监测界面、pH 值监测界面、氯离子浓度监测界面、总体腐蚀状况监测界面等部分。

图9 应用程序框架Fig. 9 Application framework

3.3 数据数字孪生模型的建立

实时数据驱动的孪生模型基于实物数据采集,故此次试验设立有盐雾试验箱,如图10 所示。采集与金属腐蚀相关的参数数据,经电气箱传入数据库并显示到WinForms 预定程序中。为了加快实验进程,有效观测实验现象与数据,对盐雾试验箱进行了腐蚀加速。

图10 电气柜及盐雾试验箱Fig. 10 Electrical cabinets and salt spray test boxes

在搭建的实物模型过程中,选取了其中的特征部位点进行数据监测,既能够有效反映船舶实际腐蚀情况,又在保证腐蚀进度的情况下极大减少了计算的数据量。图11 所示为运行后的腐蚀程序主界面,受时间和器材限制,本实验选用内部腐蚀测量点、大气腐蚀测量点、水下测量点来实现实物模型的数字孪生。程序主界面右侧实时显示相关物理量的数值,右下侧分别显示实际和仿真腐蚀速率。图11 给出了内部腐蚀测量点在某一时刻的各项数据。由图可知,测量点腐蚀处于初期,腐蚀量较小,但显示的实际腐蚀速率与仿真结果有一定偏差。

图11 腐蚀程序主界面Fig. 11 Main interface of corrosion program

位于主界面右侧的各物理量均有各自的子界面,如图12 所示,此界面为温度变化的子界面,分别以坐标轴和表格的形式详细显示了不同时刻的温度变化情况,能够有效提高界面的可视化程度。

图12 温度子界面Fig. 12 Temperature interface

探头传来的数据被接收后,经整理分类并被导入COMSOL 软件。COMSOL 提供了数据导入接口,如SQL,MATLAB,Java 等。由于COMSOL难以进行实时仿真,故用户在点击程序所设立的3 个腐蚀测量点后,能够调用出经过COMSOL 即时处理数据后计算所得的数据。如图13 所示为点击后调用COMSOL 的腐蚀情况示意图。物理模型的加速腐蚀过程与实际腐蚀过程随着时间的增加会有一定偏差,所以需要有一定规模的数据,对物理模型的模拟进程进行调整修正,即通过实时数据驱动的数字孪生模型对仿真物理模型进行修正。

图13 数据所得电解质电位分布对比Fig. 13 Comparison of electrolyte potential distribution obtained from data

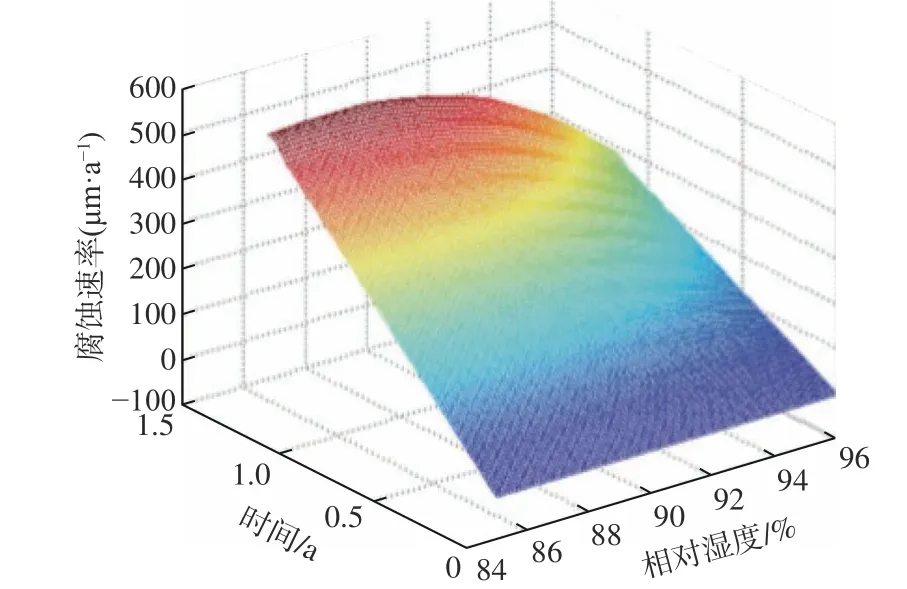

在合理的范围内改变某个环境参数即可得到另外一种条件下的结果,通过不断改变温度、湿度、pH 值、氯化钠浓度这4 个参数,形成多种参数组合条件,再输入到COMSOL 中可得到几百种甚至几千种结果。图14 和图15 分别给出了在不同相对湿度和氯化钠浓度条件下,Q235 碳钢仿真腐蚀厚度随时间的变化趋势。由图14 可知,当温度为25 ℃、氯化钠浓度为4.8%、pH 值为3.05 时,当相对湿度不变时,腐蚀厚度与时间呈线性关系;而在同一时间下,腐蚀厚度随着相对湿度变大而变小。由图15 可知,当温度为25 ℃、pH 值为3.05 时,氯化钠浓度在表1 中的数值1.035%提高到4.40%~5.21%范围内,能够更加明显的看到腐蚀速率的增量,腐蚀速率随着氯化钠浓度的变大而逐渐变大;而在此条件下,腐蚀厚度与时间基本成线性关系。

图14 不同相对湿度下仿真腐蚀厚度随时间的变化趋势Fig. 14 Variation trend of simulated corrosion thickness with time under different relative humidity

图15 不同氯化钠浓度下仿真腐蚀厚度随时间的变化趋势Fig. 15 Variation trend of simulated corrosion thickness with time under different sodium chloride concentrations

本文通过表格查询的方式获取腐蚀速率或腐蚀厚度变化数据,在表格中包含了温度、湿度、氯化钠浓度、pH 值4 个环境参数,再加上时间共5 个自变量参数,而COMSOL 仿真得到的腐蚀厚度作为因变量,得到了1 个数据较多的表格。应用程序运行时,将根据采集的4 种参数值和当前已腐蚀时间来查找并调用接近此环境条件的几组仿真结果,然后再通过插值运算得到修正后的仿真结果,对此结果进行分析处理,并通过图表文本显示。由此,基本实现了混合数字孪生模型的建立。

4 实验与分析

4.1 实验测试

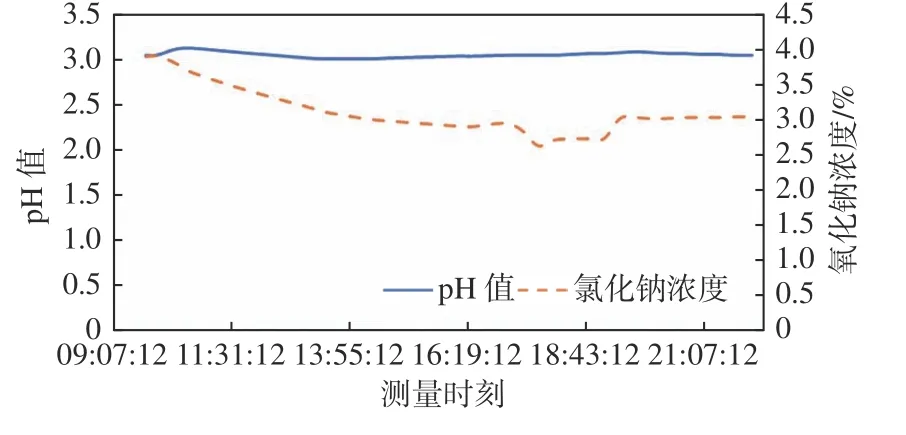

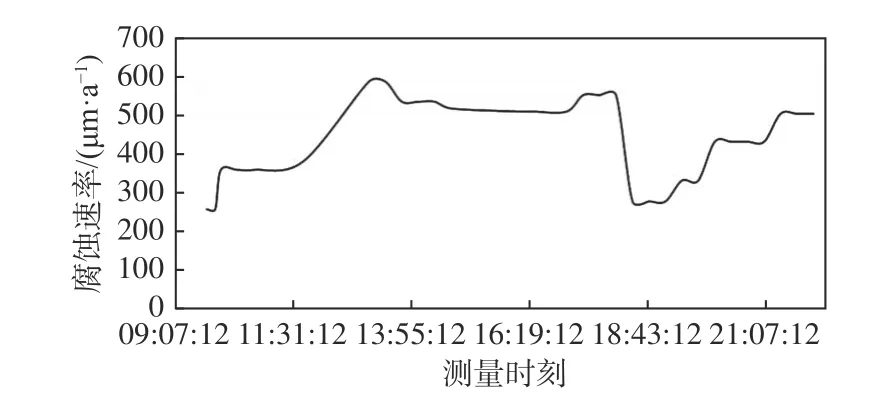

实验平台运行一段时间后,数据自动保存到数据库,绘制成表格后,其中部分数据如图16 和图17 所示。经计算处理后的腐蚀速率如图18 所示。

图16 温度和湿度随时间变化Fig. 16 Temperature and humidity changing with measuring time

图17 pH 值及氯化钠浓度随时间变化Fig. 17 pH value and sodium chloride concentration changing with measursing time

图18 腐蚀速率随时间变化Fig. 18 Corrosion rate versus measuring time

4.2 结果分析

实验过程中,发现若将移动工作站放置在障碍物之间,数据传输的通信质量将下降,影响数据传输的稳定性。这是因为移动工作站是通过Wi-Fi 局域网与其他设备建立通信,若2 个设备中间有障碍物(如墙壁)或距离过长,将严重影响通信质量,所以对于基于物联网的数据传输应用应充分考虑数据的稳定性,根据具体应用选择合适的设备及仪器。

由图16、图17、图18 可知,设备整体运行良好,各关键参数都在预期范围内波动,设备间的通信质量也都良好,可见,网络层的组建比较成功。在不断通过由盐雾箱测量的数据对物理模型进行修正后,本文仿真得到的腐蚀速率(200~500 µm/a)与将实际样品置于海洋大气环境进行暴露试验得到的结果[12]较一致。

5 结 语

金属腐蚀研究是腐蚀防护的基础,本文将混合数字孪生应用于金属腐蚀研究,并在当前技术基础上,提出了一种实现实时数据驱动的方法。目前的腐蚀仿真软件难以实时进行多物理场仿真。通过基于实际物理环境完成软件仿真并导出腐蚀仿真结果,每个结果对应一种腐蚀环境,然后通过传感器技术采集现场数据,再以此索引仿真结果,最后两者进行对比,修正仿真结果直至其有参考价值。本文主要研究混合数字孪生模型应用于金属腐蚀过程全寿期管理的可行性,根据整个实验过程可知,混合数字孪生模型接近实际金属腐蚀过程。在成功建立孪生模型后,能够掌握金属的实时腐蚀情况及预测金属寿命。综上,混合数字孪生模型对于Q235 碳钢在船舶与海洋结构物上的应用及其腐蚀防护,有着极大的前景与可发展性。