运载火箭全链路极性检测方法研究

李 茂,黄 兵,黄 辉,刘 秉,董余红

(北京宇航系统工程研究所,北京,100076)

0 引 言

运载火箭属于复杂巨系统,涉及到电、气、液、结构、机械等诸多要素,导致存在大量的接口关系,也是在设计、生产过程中容易出现问题的关键环节。

如果质量管控没有到位或者测试没有验证到,就会出现由于理解不一致或者疏忽带来的极性问题,甚至会导致飞行任务的失败。比如,2020年11月16日,织女星(VEGA)VV17任务发射失败,根据对遥测数据的初步判断,具体原因是“AVUM的2个推力矢量控制执行机构(即伺服机构)的电缆连接插反,控制指令持续作用到了相反的执行机构,最终导致箭体姿态失控”。另外,中国在火箭生产测试过程中,这种由于接口极性错误带来的质量问题时有发生;同时,也出现过类似由于电缆连接极性问题带来的飞行失利情况。这也突显出运载火箭极性设计与检测的重要性。

目前运载火箭领域内,尚无有效的全链路极性检测方法。本文通过积累运载火箭测试验证经验,总结提炼出了一种行之有效的运载火箭全链路极性设计及检测方法,该方法力求能够根据给定运载火箭型号全流程的测试项目,识别出极性测试不覆盖之处,并针对全箭极性相关环节,提出一种极性测试的检测方案,能够完全覆盖全箭极性相关的环节。

1 运载火箭极性概述

运载火箭作为典型的系统工程项目,具有高度的复杂性。为了便于在型号研制中极性控制工作的具体实施,根据相关技术标准将极性定义为:产品在特定基准下有方向要求或对应关系的特性。极性内涵是一种特定关系,外延是特定的坐标系对应关系、指定的工作介质流向关系、射频通道连接对应关系、电缆连接关系、运动类产品指定的运动方向关系、敏感器测量与输出的对应关系等。

航天产品极性控制涉及总体、分系统及单机研制单位,贯穿设计、生产、总装、测试等产品研制全过程。航天工程研制过程中的极性现象有专业门类广、物理特性多、传递链条长、影响飞行成败的特点。

a)专业门类广:极性现象和很多专业门类有关系,不仅仅涉及导航制导控制专业,还有电气、机械结构、仪器设备安装、管路阀门等专业。

b)物理特性多:极性现象和多个物理特性有关,有电气类的,包络模拟量电路和数字量电路等特征;有气路和液路的,包括不同介质和压力等特征;有结构安装的,包括间隙配合尺寸等特征等。

c)传递链条长:极性现象通常不是孤立存在的,而是形成环环相扣的链条,每个环节上均有极性现象存在,整体又形成一个大的极性现象,从而满足某个功能。只有每个环节的极性现象均正确,才能够保证整体功能实现正确。

d)影响飞行成败:极性错误通常引起飞行器的某一功能异常,进而导致飞行失利。

2 运载火箭极性梳理

以某火箭为例,对全箭所有通过电气系统传递信息、指令等电气控制回路,进行全面分析,辨识出其中与极性相关的关键环节,本文仅列出了典型的极性环节。

2.1 动力飞行段姿态控制回路与极性相关的关键环节

在火箭动力飞行阶段(助推工作段,一级工作段,二级一次工作段、二级二次工作段)姿态控制回路原理如图1所示。

图1 动力飞行段姿态控制回路示意Fig.1 Schematic of Attitude Control in Powered-flight Phase

a)惯性器件(激光惯组、光纤惯组、光纤速率陀螺、捷联加速度测量装置)敏感箭体的姿态信息,通过总线或者其他接口发送至箭载计算机;

b)箭载计算机根据接收到的姿态信息计算控制指令,并将指令以1553B总线发送至相关伺服控制器;

c)在助推工作段,助推伺服控制器根据接收到的控制指令驱动助推伺服机构伸缩,控制助推器内侧发动机大喷管摆动;在一级工作段,一级伺服控制器根据接收到的控制指令驱动一级伺服机构伸缩,控制一级发动机大喷管摆动;在二级工作段,二级伺服控制器根据接收到的控制指令驱动二级伺服机构伸缩,控制二级发动机大喷管摆动。

由上可知,动力飞行段姿态控制回路涉及到的极性环节包括如下3个方面:

a)惯性器件安装环节:惯性器件在箭体结构上安装是否正确;

b)箭载计算机及伺服控制器处理环节:箭载计算机及伺服控制器处理过程(由输入的姿态角速率、加速度信息处理成伺服控制指令)是否正确;

c)伺服机构安装环节:伺服机构在发动机上安装是否正确。

2.2 调姿段姿态控制回路与极性相关的关键环节

飞行过程中调姿段姿态控制回路原理如图2所示。

图2 调姿段姿态控制回路示意Fig.2 Schematic of Attitude Control in Attitude Adjusting Phase

由图2可知,调姿段姿态控制回路涉及到的极性环节包括如下3个方面:

a)惯性器件安装环节:惯性器件在箭体结构上安装是否正确;

b)箭载计算机、控制器控制指令处理输出环节:箭载计算机及控制器处理过程(箭载计算机由输入的姿态角速率、加速度信息处理成姿控发动机动作指令,以及控制器根据时序发出的姿控发动机动作指令)是否正确;

c)姿控发动机控制指令接口与喷管安装环节:各相关姿控发动机的安装是否正确。

2.3 火工品、电磁阀控制回路与极性相关的关键环节

火工品、电磁阀控制回路原理如图3所示。由图3可知,火工品、电磁阀控制回路涉及到的极性环节包括如下2个方面:

图3 火工品、电磁阀控制回路示意Fig.3 Explosive Initiator and Solenoid Valve Control

a)从控制系统控制器到火工品、电磁阀控制指令输出端的环节;

b)从控制系统与动力系统接口处到具体发动机电磁阀的环节。

2.4 推进剂利用调节控制回路与极性相关的关键环节

a)芯一级、芯二级氢、氧箱液位高度测量的极性是否正确;

b)控制系统控制器利用调节控制软件中接收液位的极性是否正确;

c)利用工况调节控制指令输出到电磁阀的极性是否正确。

3 运载火箭全链路极性检测设计方案

通过上述分析可知,运载火箭极性包括很多方面,每一方面又含有多个环节,并且事关任务成败。正确的极性设计是基础,有效的极性检测方法是保证。为了保证极性设计正确,除了极性设计,还需要从极性检测环节采取措施,极性检测是保证弹/箭测试覆盖性必不可少的环节,同时其极性检测工作较复杂。

限于篇幅原因,本文以某运载火箭动力飞行段姿态控制为例,阐述运载火箭全链路极性检测设计。

3.1 全链路极性检测技术设计的要点

通过提炼航天工程研制过程中相关设计与测试成果,总结出运载火箭全链路极性检测应该包含如下3个方面的要素:

a)全链路。

运载火箭某一特定功能包含多个环节,由多台设备组成,针对该功能的极性检测工作,应该涵盖该功能的各个环节,不能有遗漏;避免采用“多次测试、分段验证”的极性测试方式。以动力飞行段姿态控制为例,全链路极性检测应该在一次测试当中涵盖姿态信息的获取、姿控算法的计算、姿控指令的输出到执行机构的动作。

b)基于物理量。

极性检测应该是基于某一真实物理量的检测,比如火箭姿态控制当中敏感器件的安装极性,不应仅仅通过多岗位确认、标识的正确性来保证,而是应该在条件具备的情况下通过设备的加电测试来确认。

c)可追溯。

全链路极性检测工作应该做好全面的记录工作,做到测试结果可追溯。通过图像或者视频的方式记录,既可以做到多人、异地及事后的确认,又可在出现极性问题时快速准确地追溯故障环节。

3.2 全链路极性检测方案设计

3.2.1 极性测试项目设计及实现

由上文可知,运载火箭动力飞行段姿态控制回路当中涉及到多个产品,包括惯组、光纤速率陀螺、捷联加速度测量装置、箭机、控制器、伺服机构、动力喷管以及设备连接的电缆网。

为了确保火箭飞行过程中姿态控制功能的正确,则需要各个单机设备输出正确、箭机解算正确、单机在箭体的安装正确以及设备间的连接正确。为了确保各个环节的正确性,火箭在研制过程中需要按照单机级、系统级及全箭级开展一系列的检测工作,涵盖从单机出厂、分系统测试、全箭电气系统匹配测试、出厂测试以及发射场测试各个阶段,具体如下:

a)在单机出厂阶段开展单元测试,用以检验单机产品设计和生产的正确性;

b)在系统分系统测试、匹配测试以及出厂测试阶段开展“姿控伺服输出极性检查”、“综合极性检查”以及“总检查”项目,用以检验系统各个接口的正确性;

c)在设备装箭过程中开展“陀螺和加表的安装极性检查”、“惯组安装检查”等项目,用以检验设备的安装正确性。

但是,针对火箭整个飞行过程中姿态控制功能来说,上述检测项目仍然是孤立的,存在极性错误的可能性,对于火箭来说是绝不允许的。因此,在发射场根据实际情况开展了全链路的极性检查项目——全箭“惯组小转台极性测试”。

3.2.2 惯组小转台极性测试

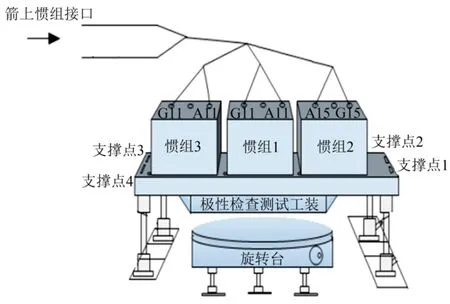

目前在发射场开展的“惯组小转台极性测试”具体方案如下:

根据发射场的实际情况,配置专用的小转台,在控制系统分系统测试当中,将3个惯组安装在惯组小转台上,伺服机构安装在发动机上,如图4所示。系统加电后,运行特定的模飞程序,小转台转动用以模拟飞行过程中箭体的姿态变化,惯组敏感到箭体姿态信息后传递到箭机,箭机解算后按照既定的控制信号驱动伺服机构的动作,进而驱动发动机的摆动。同时,在此过程中,采用发动机喷管极性监测系统完成整个测试过程中关键信息的多媒体记录。

图4 小转台及惯组安装示意Fig.4 Installation Instruction of Turntable and IMU

在发射场测试状态下,小转台全程极性测试能够覆盖如下极性状态:

a)全程飞行段从“惯性器件→箭机→伺服机构→发动机大喷管”的全链路极性;

b)滑行段、调姿段、钝化段从“惯性器件→箭机→姿控喷管”的全链路极性。

3.2.3 发动机喷管极性监测系统设计

为实现运载火箭小转台极性测试“测试结果可追溯”、“测试结果判读自动化”的目标,特研制了发动机喷管极性监测系统。通过该智能监测系统,可以在发射场“小转台极性测试”过程中实现对小转台(连同其上的惯组)转动姿态以及一级、二级、助推各发动机喷管摆动方位的同步视频监测和多媒体记录功能,以辅助地面测试人员完成对模飞过程中全箭极性正确与否的判读。具备测试结果可复查确认、可多人复核、可事后追溯的能力。

a)发动机喷管极性监测系统组成。

为提高监测的灵活性及扩展性,发动机喷管极性监测系统采用了基于无线网络的监测技术,主要包括:无线视频采集设备、无线网络接入层设备以及多视频显示与辅助判别设备3部分,具体组成见图5。

图5 发动机喷管极性监测系统组成Fig.5 Composition of the Polarity Monitor System for Liquid Rocket Engine Nozzle

1)视频采集设备:由多组无线视频采集设备及其电池、照明等附属件组成,用于实现对小转台转动、小转台控制微机界面显示以及一级、二级、助推各发动机摆动情况的视频采集;并且,由于所需测点的分布范围较大、数量较多,为提升安装部署的灵活性以及升降平台上活动人员、二级进舱操作人员的安全性,该子系统采用了电池供电、无线传输的技术路线,实现了无缆化部署。

2)无线网络接入层设备:由多个无线AP及支持PoE功能的汇聚交换机组成,前者用于实现火箭测试厂房固定塔不同楼层的无线信号接入,后者实现对各个无线AP的一体化供电和信号传输,进一步减少系统的线缆数量。

3)多视频显示及辅助判别设备:由网络录像机、显示大屏以及辅助判别计算机组成,前2个设备用于实现对测试过程中采集到的所有视频进行更加清晰的集中显示,最后的辅助判别计算机上运行辅助极性判别软件,可以实现对正常/标称测试结果的提示、网络对时以及针对喷管摆动、转台转动方位的辅助自动识别功能。

b)惯组小转台极性测试验证情况。

在惯组小转台极性测试过程中发动机喷管极性监测系统加电工作,监测各个发动机的喷管及小转台的动作情况,同时,可以在后台进行极性测试的自动识别与判断。

通过自动影像记录及自动判读平台的判读即可快速、准确地实现对动力飞行段姿态控制的极性进行全链路的确认。

4 结束语

本文提出了运载火箭全链路极性设计及检测方法,以某运载火箭为研究对象,针对火箭飞行过程中的主要功能,采用信号控制回路的方法进行模块划分,全面、系统地梳理各信号控制回路中所有极性相关环节,并根据型号全流程的测试项目,识别出极性测试不覆盖之处,提出相应的的检测方案,完全覆盖全箭极性相关的环节。该方法可以推广适用于所有运载火箭型号的全链路极性设计与检测过程,解决包含姿控喷管极性在内的全箭所有电气控制回路全链路极性测试覆盖不够全面的问题。