智能煤流控制系统在煤矿综采工作面的应用

张白磊

(陕西有色榆林煤业有限公司,陕西榆林719099)

0 引言

随着综采装备及技术发展迅速,综采工作面经历了机械化→自动化→智能化3个阶段的发展历程。机械化设备以人工操作为主,配套多人手动操作的采煤机+就地操作的液压支架+多人操作的运输系统;自动化装备以单机自动化为主,设备包括具备记忆功能的采煤机+自动跟机功能的液压支架+具备自动启停功能的运输系统;智能化采煤是集地面监控中心和工作面集控中心为一体的智能化工作面,实现减人提效、工作面少人或无人操作、远程监控等,配套设备包括自动协调运行的采煤机+工况感知自动移架液压支架+自动调速运输系统[1-2]。本文以总结某公司实际应用的ABB智能煤流控制系统为基础,研究了智能化采煤的一个子系统,该ABB智能煤流控制系统具备智能启动控制、链条张紧自适应控制、煤量监测、智能调速、运行监控和工况检测等功能,实现自动化远程干预和智能控制相互适应的智能化煤炭运输,是集地面监控中心和工作面集控中心为一体的工作面智能化采煤的一项重要进程。该系统实现了煤流控制的智能化运行、对设备和链条的有效保护、煤流系统的平稳运行和节能减排。

1 智能煤流控制系统

智能煤流控制系统主要包括3大子系统:煤炭流量检测系统、智能监控预警系统、数据集中分析控制系统。其中煤流检测系统是3大子系统的基础,是实现智能煤流控制的关键。

1.1 煤炭流量检测系统

采取的检测方式主要包括激光扫描瞬时检测方式、视频识别煤量检测方式、双目视觉煤料量检测方式[3]。激光扫描瞬时检测方式:在输送机皮带上方安装激光发射器,利用激光实现对煤流高度、宽度、分布状态等信息进行检测,实时读取煤流量。视频识别煤量检测方式:安装摄像头采集煤流视频图像,利用视频识别技术读取煤料的视频轮廓线,计算瞬时煤料量。双目视觉煤料量检测方式:该方式以K-means聚类煤料识别模块、三维点云数据信息提取模块、T-S推理估算煤量模块三大模块为基础,依据物料运输过程中光线的变换信息和颗粒物分部信息,利用双目视觉深度感知的特性,实现对煤料量的检测。

1.2 智能监控预警系统

传统的煤流系统采用人工巡检或固定摄像头监视方式进行监控,在设备发生断带、打滑、跑偏、堆煤等问题时,易发生事故并对设备人员产生较大危害。智能监控预警系统通过在流煤系统运行线路安设巡检机器人实现对系统的有效监测,出现设备故障及时报警并处理。巡检机器人搭载高清摄像装备、有毒有害气体探测仪、热传感器等智能化设备,实现对流煤系统智能化监控预警[4]。巡检机器人主要功能包括皮带跑偏监测、托辊温度转速监测、皮带打滑监测、堆煤异物监测、有毒有害气体监控、人员是否进入危险区域监控等。

1.3 数据集中分析控制系统

数据集中分析控制系统是智能煤流控制系统的核心,通过智能分析监测数据实现对输送机的启停控制和智能调速控制。

(1)启停自适应控制。在流煤系统安装煤量检测装置和速度控制装置,及时准确地掌握流煤上料信息;控制系统自动读取输送机上的流煤量和流煤运行速度,按照逆煤流方式实现前后设备的有序启停,达到减少设备空转、降低设备运行能量损耗的目的。发生故障时及时启停相应的工作段,避免局部设备故障后其余设备不停导致的安全事故[5]。

(2)智能调速控制。依据设备运行速度、运输量等信息建模,模拟优化设备运行方式,通过调节采煤机、输送机速度,实现节能达到20%左右,流煤系统设备设备寿命延长50%以上。

2 智能煤流控制系统应用分析

2.1 应用条件概况

某矿井302盘区采矿方法为一次采全高大采高采煤法,工作面走向长度约6 000 m,原煤产能3 000 t/h。工作面配套设备:采煤机型号为SL1000型、刮板输送机型号为SGZ1400/4500型、转载机型号为SZZ1600/1000型。刮板输送机采取智能控制系统,采用变频一体机+摩擦限矩器+减速器实现传动[6]。

30201综采工作面采用ABB智能煤流控制系统,通过接收煤量负载信息,刮板机电机电流、功率、转速温度等数据,进行综合智能分析运算,根据实际负荷情况,按比例(根据实际情况预先设定分级)调节三级转速等,实现刮板机智能控制功能及生产均衡控制;当具有煤流负荷系统单一设备故障停机时,智能关联闭锁煤流系统,实现采煤机、刮板运输机、转载机、破碎机和顺槽胶带机的联锁。同时依托德国玛珂公司开发的PM32-IFC工作面智能化系统,接收采煤机速度和方向、滚筒电机和牵引电机的电流和温度等数据,根据刮板运输机负载情况,自主调整速采煤机牵引速度和截割功率,保证煤量运输负荷均衡平稳。智能煤流调速原理如图1所示。

图1 智能煤流调速原理

2.2 ABB智能煤流控制系统设计

控制对象为刮板输送机,系统结构组成主要包括防爆刮板机智能控制箱、防爆煤量检测装置、防爆变频驱动设备、防爆信号采集箱、工作面监控、地面监控。控制系统的主要功能有智能起动控制、链条张紧控制、煤量监测及智能调速、运行监控和工况检测[7]。

(1)智能启动控制

预张紧控制:可以在启动之初通过对头部电机和尾部电机的分别控制来张紧底部的链条;在底部张紧之后头部电机和尾部电机才会同时启动运行,使底部卡链的现象不再发生。

变频软启动:延长启动时间,减少对设备的冲击;设定电机的加速曲线使得电机的速度逐步升高,3台电机平稳启动,并保持平衡,降低对供电系统的冲击和对机械系统的冲击。

(2)链条张紧自适应控制

通过监测油缸压力、行程数据,操作电磁换向阀进行自动调节链条张力。实现起机前自动张紧链条、运行中自动调整链条张力、停机后收回机尾。有效减少链条应力腐蚀、提升链条寿命。链条张紧自适应控制系统的设备组成如图2所示。

图2 自适应控制系统的设备组成

(3)煤量监测

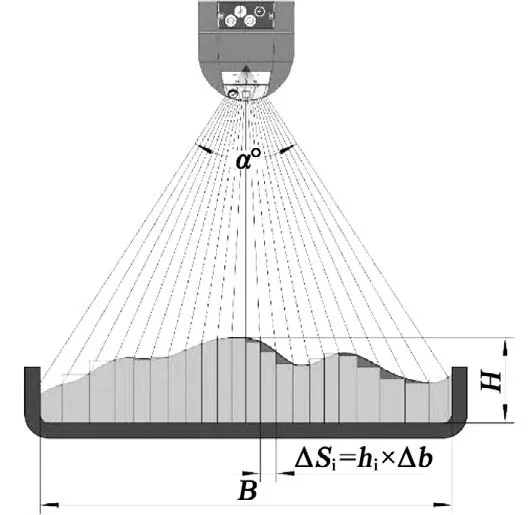

选用YBM24矿用隔爆型煤量检测仪来测量煤位的高度,及时有效地掌握煤炭运输量。其工作原理如图3所示,在扫描范围α内,扫描仪输出每个断面各测量点的距离hi,通过积分运算和差值运算算得面积微元ΔSi,据此可以计算刮板机上煤层断面积S,并得到外型轮廓和坐标定位等信息,将相关数据通过信号中转箱传输至智能控制器中,再引入刮板机运行速度就可以计算出煤流得体积,

图3 煤量监测仪扫描原理

从而得出刮板机实时的煤流量。

(4)智能调速

由运输系统控制器进行调速运算,通过当前采煤机位置、截深、速度和方向计算刮板输送机装煤分布情况,结合刮板输送机的当前负荷和运煤量计算出刮板输送机的输出速度。将输出速度发送到一体机控制器,根据预先设定的调速等级,采用最合适的调速命令执行,实现刮板输送机的调速控制。

(5)运行监控和工况检测

运行监控:显示、记录刮板输送机运行状态;故障显示、故障追踪;记录刮板输送机运营情况;监控各个驱动部减速器、电机信号;建立刮板机运营情况数据库,为刮板机主要部件的运行时间,行程和状态建立数据记录;结合专家经验,给出刮板机维护建议,提醒更换或者保养设备,减少大型故障发生的概率。

工况检测:实时监测电机绕组轴承温度、链轮温度、电机绕组轴承温度、转速、电压、电流、输出转矩,减速器的油温、油位、输入轴温度、输出轴温度,冷却水的压力、流量、温度,实现实时检测、智能感知、故障预警。

(6)德国玛珂智能化控制系统在智能调速方面的应用

德国玛珂智能化控制系统实时监测采煤机和刮板运输机的各项运行数据。当ABB控制器综合分析判断电机电流-煤量煤位数据并按比例智能调速刮板运输机的同时,德国玛珂智能化系统将刮板运输机负载变化情况传输至采煤机控制器,采煤机自主调整牵引速度和截割功率,实现智能煤流符合调整。如遇特殊情况或安全问题,可直接发送设备停机指令[8]。

3 应用效果

(1)智能启动控制实现预张紧消除下层卡链,变频软启减低对设备的冲击。链条自动张力控制实现启动刮板机前自动张紧链条,刮板机停止后自动放松链条,减少链条疲劳,延长使用寿命。

(2)基于煤量的智能链速调整,在保证运量的前提下,采用速度分级控制,避免刮板机装煤量的波动引起速度的频繁变化,有效降低磨损,延长设备寿命;降低单位输送量的能耗,实现节能减排,同样的产煤量,减少用电量15%以上,减少刮板机行程50%以上。

(3)依托智能化系统,根据刮板运输机负载情况自主调整采煤机牵引速度和截割功率,最大程度保证煤流负荷的平稳。

4 结束语

工作面智能煤流控制系统应用以来,具备智能启动控制、链条张紧自适应控制、煤量监测、智能调速、运行监控和工况检测一系列功能,通过智能化集控系统综合判断采煤机和运输机负荷情况(电流、温度、频率),启动对采煤机割煤速度和运输机链速的匹配调节。应用结果表明,该系统具备以下3点优势:(1)根据主运输运煤能力自动调节工作面出煤量输送,避免了主运输过载现象;(2)变频软启、自张链条和速度分级控制实现对设备和链条的有效保护,显著提高设备使用寿命;(3)自主调整采煤机牵引速度和截割功率,实现煤流系统的平稳运行和节能减排,降低开采电能单耗15%以上。