煤矿巷道架管机器人机械手爪设计*

陈瑞云,宋和义

(1.淮河能源控股集团煤业公司,安徽淮南232001;2.安徽理工大学机械工程学院,安徽淮南232001)

0 引言

随着中国制造2025国家战略实施以来,中国的煤炭工业技术不断创新,取得了长久发展,不仅井下装备机械化程度大大提高,而且对智能化要求也越来越高[1-2]。而传统煤矿架管作业方式导致了高伤亡率和煤矿从业人数逐渐减少,其技术水平与当今社会可持续发展的目标有所不协调[3];且不同的工作系统、煤矿巷道环境的复杂多变,在架管过程中,架管机器人末端执行器[4-6]夹持管道所需的夹持力可能会超过管道材料许用应力,导致管道的损伤。

国内外研究学者就管道夹持问题早已开展了研究且取得了优异的成绩,第一台机械手爪“Unimate”率先由美国的国家重点实验室在1958年设计制造,其结构设计仿照坦克炮台,在运动时由液压控制系统实现手爪各种姿态的调整,可以完成多角度的抓取任务;日本的冈山大学研制出一款专门应用于农业葡萄采摘的机械装置,其整体装置由5个机械手爪组成,每个机械手爪可以自由旋转和移动[7]。葛琳琳[8]曾经研制出了一款仿人手的的机械手爪,该手爪利用增速齿轮驱动来模拟人手的姿态去抓取物体,但由于自由度较少,在抓取非圆柱状物体时常常会出现不稳定现象。骆敏舟等[9]在加拿大SARH机械手爪基础上研制的大负载欠驱动机械手爪。针对管道夹持问题,本文拟设计一种新型煤矿巷道架管机器人机械爪。

1 机械手爪结构设计

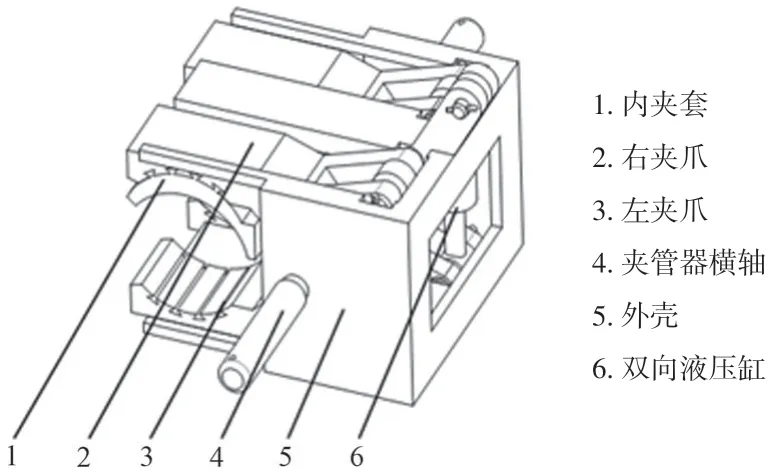

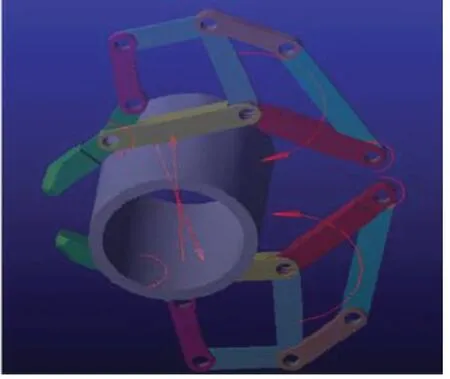

图1 所示为架管机整体装配图,为了保证架管机器人机械手爪能够实现复杂、细致、安全的架管操作,机械手爪的设计需要从如下煤矿实际工况要求出发,完成机械手爪的结构设计[10-11]。

图1 架管机整体装配图

1.1 机械手爪工作原理

如图2所示为机械手爪,夹爪的开合由双向液压缸控制,机械手爪外壳用来定位和支撑夹爪,其上端与调角液压杆铰链连接,并与机械手爪的横轴连接。当调角液压缸伸缩的时候,会使外壳带动夹爪绕夹管器横轴转动,可调节夹爪的张开角度。架管机放置架提升会带动夹爪升高,实现指定高度下的架管。在机械手爪的左右夹爪上开有向里凹陷的槽,使内夹套能够安装在夹爪内,通过更换不同厚度的内夹套,可大大提高机械手爪的适应性。在内夹套的结构上设有突出部分,当内夹套刚好夹紧管道的时候,两个内夹套的突出部分就会接触,阻止夹爪继续夹紧管道,避免过度夹紧。

图2 机械手爪

1.2 机械手爪的液压缸基本参数确定

机械手爪要实现既定动作的夹管操作,驱动系统是至关重要的一环,考虑到机械手爪所处煤矿井下实际工作环境以及夹紧力不能过小要求,采用液压驱动作为动力源最为合适,为此有必要确定液压缸的基本参数。

本文所设计的机械手爪所夹持的每节管道直径为50 cm,目标液压缸制动压力为2 020 N,结合表1可知,选定工作压力为1 MPa。

表1 不同负载下的设计参数压力

根据《机械设计手册液压传动与控制》[12]中相关理论,不同负载下设计参数压力,如表1所示。其中,η为液压缸机械效率,考虑到能量损失,一般工程机械中η=0.95,则:

由式(1)计算可得D≈52 mm,根据表2取液压缸内径D=63 mm。

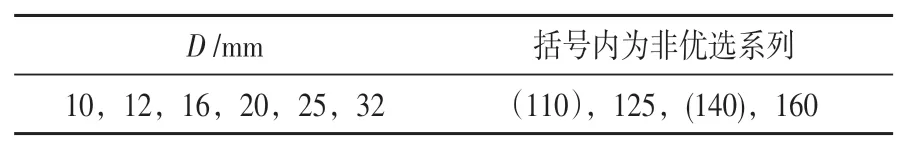

表2 液压缸内径尺寸选择

活塞直径d通过查阅《机械设计手册液压传动与控制》相关理论以及查表得知,d=31 mm,经过圆处理后得d=32 mm,其中液压缸材料选择45号钢,缸体选用铸钢,密封圈采用天然橡胶,活塞杆需进行淬火处理。

2 机械手爪优化设计

2.1 机械手爪有限元模型建立

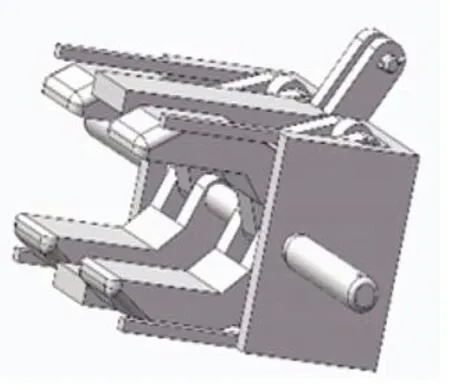

架管机中的机械手爪是管道夹持工作中的关键部件,为实现架管夹持机构定位的可靠性,采用两点定位的对管道两个部位进行夹持,有效的保护了手爪和作业管道,同时避免了管道的变形,其三维模型如图3所示。将建好的三维模型导入ANSYS软件中,手爪夹取的试件为直径为500 mm,质量为30 kg的圆柱形管道,为了更真实模拟手爪夹取管道受力情况,在ANSYS软件中添加一个圆柱形管道,应力分析云图如图4所示。由图可知,夹持机构主要受到管道的重力,最大应力在夹持机构的中间部分,其变形量很小,足以完成管道夹持提升的工作。对夹持管道剖面处理,可以发现机械手爪对管道的夹持力没有对管道造成明显的变形,说明所设计的机械手爪符合安全稳定性的工作要求。

图3 机械手爪模型

图4 机械手爪应力云图

2.2 手爪优化分析

为了达到结构轻量化的设计目标,需要对手爪各关节长度和厚度进行优化。取手爪关节长度L1、L2、L3,关节的厚度D为手爪优化的设计变量,整体质量、最大应力、最大应变为优化目标,在ANSYS中,对手爪关节铰链处施加固定约束,手爪各个关节上施加压力以模拟手爪在夹住管道后保持静态平衡的过程,图5所示为手爪受力加载的效果图,其中绿色为加载面,红色箭头为加载位置。

图5 手爪加载

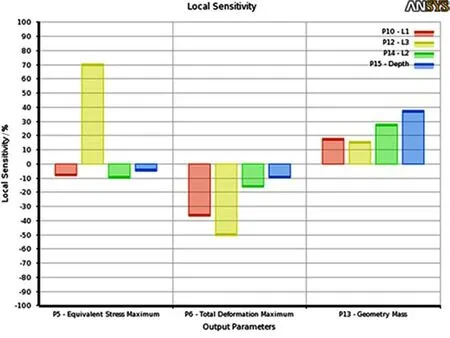

通过ANSYS迭代优化仿真后,得到优化参数的灵敏度柱状图如图6所示,灵敏度分析可以确定哪些优化参数对机械系统有较大影响,正灵敏度表示构件优化参数与优化目标成正相关关系。由图可知,与手爪的近关节、远关节长度、关节厚度相比,手爪中间关节的长度对机构的最大应力、最大总变形均有较大影响,这与中间关节在手爪所处的位置、所受载荷较大有关,而手爪关节的厚度对夹爪质量影响最大,所以为了使手爪达到结构轻量化、操作更灵活要求,在满足使用功能的情况下,手爪的厚度越小越好,为此进行最大应力。最大总变形响应分析。

图6 手爪灵敏度柱状图

由图7可以看出,手爪远关节和中间关节长度变化对手爪应力影响较大,最大应力响应曲面图上下波动很剧烈;另外随着手爪关节长度和厚度值变化,手爪应力也在不同程度的变化,中间关节长度与厚度变化对手爪应力影响显著,这与前面优化参数灵敏度分析结果保持一致,也符合实际工作中手爪受力情况。随远关节长度与厚度变化,手爪最大应力变化较为平稳,没有上下起伏剧烈的情形,这对手爪运动很有利,因为手爪驱动机构与手爪远关节直接相连,如果最大应力变化太剧烈,会影响手爪驱动机构的稳定性,导致手爪夹持管道时出现卡死现象。

图7 最大应力响应曲面

由图8可以看出,随着手爪关节尺寸的增大,手爪的最大变形量也在增大,但变形量较小。机构最大变形量变化波动较为平稳,没有上下剧烈波动,最大机构总变形为0.309 mm,没有超过机构材料的最大许用变形量,所以设计的手爪的结构满足设计安全性要求。

图8 机构最大总变形响应曲面图

在不改变结构的前提下,最大限度的减轻手爪的整体重量和减少构件的最大形变,利用ANSYS软件优化模块对手爪关节尺寸大小进行优化处理,最终得到一组理想的手爪关节尺寸值:手爪远关节L1=52.8 mm,手爪中间关节L2=66 mm,手爪近关节为L3=50.16 mm。

3 机械手爪动力学仿真分析

3.1 仿真模型的建立

将机械手爪模型简化并导入ADAMS中后,完成工作界面的设置以及手爪材料属性的设置,然后根据手爪构件之间的实际运动期刊添加彼此的约束,如地面与管道之间添加固定约束、手爪与双向液压缸之间添加驱动副、各关节处添加转动副、手爪关节与连杆间添加转动副,图9所示为机架管机器人机械手爪ADAMS虚拟仿真的样机模型。

图9 机械手爪虚拟样机仿真模型

3.2 仿真与分析

本文设计的机械手爪运动夹取机构是夹爪,每一个夹爪由3个驱动关节组成,运动仿真就是模拟夹管的夹管动作,仿真过程如图10所示。仿真结果如图11~12所示,由图11可知,上下夹爪中间关节在0~1.5 s没有受力,这是由于机械手爪受双向液压缸的驱动,先是夹爪近关节接触管道,随着夹爪近关节驱动力增大到中间扭簧开始扭转时,中间关节开始受力运动并与管道接触。1.5 s后可以看出夹爪中间关节为了能够夹持住管道,接触力不断增大直至最后夹爪完全夹持住管道保持静止,另外上下夹爪在夹持管道过程中接触应力大小相等方向相反。这与手爪装置中夹爪结构对称的设计保持一致,上下对称的夹爪设计使手爪夹持管道更稳定。

图10 夹爪夹取管道状态

图11 上下夹爪中间关节受力

由图12可知,夹爪远关节运动位移变化最大,夹爪中间关节运动位移变化相对较小。这是由于管道被夹爪夹持住后,中间关节接触面积最大,如果中间关节位移变化较大会对夹持的管道造成损伤,而夹爪远关节是管道被夹持后对管道起包络抓取作用的构件,避免管道在巷道架管提升过程中发生掉落情况。以上运动学仿真结果与架管机机械手爪预期设计相符合,机械手爪能实现稳定夹取管道的功能。

图12 夹爪各关节位置曲线

4 结束语

本文基于架管机器人,完成了用来夹持管道的机械手爪,并通过有限元分析分析机械结构的变形和应力分析,验证了机构的合理性;在不改变结构的前提下,利用ANSYS软件优化模块对手爪关节尺寸进行了优化处理,最终得到一组理想的手爪关节尺寸值:手爪远关节L1=52.8 mm,手爪中间关节L2=66 mm,手爪近关节为L3=50.16 mm。

通过对机械手爪进行ADAMS动力学分析验证机械手爪的夹紧力与性能与设计预期符合,能够实现稳定夹取管道的功能。