基于Solidworks的RV减速器测量建模及装配*

吴桐兴,杨佳锋,梁海铭,许哲维,罗敬东,苏 发

(广州航海学院船舶与海洋工程学院,广州510725)

0 引言

随着劳动力成本的提高、工业制造技术的升级等因素的发展,汽车、数码产品、电工电子行业等劳动密集型产业已经逐步实现了工业机器人代替人的转型,而且工业机器人代替人的趋势在其他行业中也在不断扩大。减速器是工业机器人本体的核心部件,对于机器人的执行精度影响很大,其种类繁多,型号各异。不同种类的减速器有不同的用途,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器。而本文所研究的RV减速器是由一个行星齿轮减速器的前级和一个摆线针轮减速器的后级组成,具有结构紧凑、传动比大、振动小、噪声低、能耗少以及在一定条件下具有自锁功能的传动机械,是工业机器人最常用的减速器之一[1]。

早期RV减速器为日本纳博特斯克开发应用于机器人关节传动部位,特点为超薄、大扭矩、大速比、高精度、高刚性结合为一身。现今德国、日本为代表的RV减速器行业还有很多技术都处于保密状态。20世纪80年代,国内的厂商和院校开始了RV减速器的国产化和产业化之路,也涌现了一大批该行业的公司,有了一定成果,不过研究多数还仅限于理论与实验的研究。

本文所研究的是在无标准参数的情况下只利用零件的测量数据对RV减速器进行建模,并依靠零件之间的实际装配关系对模型的配合部位进行修改,使模型能够最大限度地接近实物的结构参数和运动参数。这样既能了解RV减速器的结构参数与运动原理,也能对实物测量与三维建模之间的整体性关系配合能力进行锻炼,在没有标准参数依赖的情况下对实物进行精准建模复原,更符合实际的生产环境,这种能力的锻炼和经验的汲取能够为以后的仿制学习和研发打下基础。

1 RV减速器结构原理

RV减速器实物如图1所示,由输入齿轮、行星架、锥销、针齿、摆线齿轮、偏心轴、行星齿轮、油封圈、配套轴承以及配合的螺钉等组成。

图1 RV减速器实物Fig.1 Real drawing of RV reducer

RV摆线减速器传动原理如图2所示。该RV减速器的第一级减速机构使用开式渐开线圆柱齿轮行星减速方式,第二级减速机构使用闭式摆线针轮行星减速方式。输入轴1与中心齿轮6为同一体,中心齿轮6顺时针方向旋转,带动2个对称分布的行星轮5在绕其公转的同时也进行逆时针方向自转;曲轴8通过花键与行星轮5相连接固定,行星轮5带动2根曲轴8同速转动;2个相位相差180°的摆线齿轮3通过圆柱滚子轴承铰接在两根曲轴上,并与针轮4相互啮合,在曲轴的带动下绕针轮轴线公转的同时也进行反方向的自转;输出轴7的输出法兰由装在其上的2个曲轴的轴承带动,将摆线齿轮上的自转矢量以1∶1的速比传递输出,从而达到减速提高力矩的作用[2]。

图2 RV减速器传动原理Fig.2 RV reducer transmission schematic diagram

2 RV减速器的三维建模

RV减速器关键零部件主要有行星轮、曲轴、摆线齿轮、针轮等,其中行星轮为正齿轮。

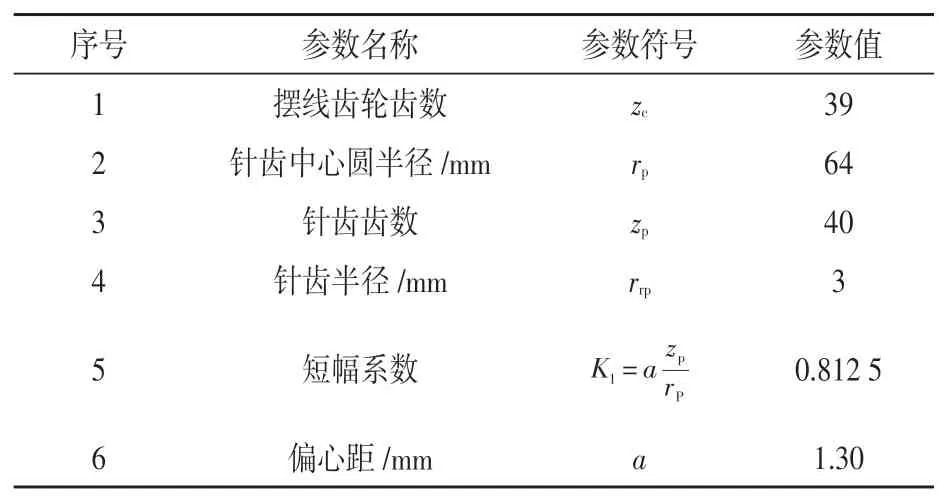

根据测量计算,得出本研究所用的RV减速器的部分参数如表1所示。

表1 RV减速器零件参数Tab.1 Parameter table of RV Reducer parts

2.1 摆线齿轮建模

摆线齿轮是一个盘式的结构,盘中分布着对称的孔,其最大难度就是绘制摆线轮廓,所以其三维模型应先绘制出其摆线轮廓,之后再进行孔的切除。

利用Solidworks绘制摆线轮廓,有两种方法:第一种方法是通过编程实现绘制,利用Solidworks相应的编程接口编写程序进行绘制摆线轮廓;第二种,在草图环境下,利用其“样条曲线”的“方程式驱动的曲线”来绘制[3]。本文采用第二种方法来进行摆线轮廓的绘制[4]。

摆线齿轮标准齿廓定义为与针齿共轭啮合且无啮合间隙的摆线齿轮齿廓。摆线齿轮标准齿廓的参数方程为[5]:

式中:φ1为转臂先对于某一针齿中心矢径的转角,即啮合相位角;iH为摆线齿轮和针轮的相对传动比为幅长系数,

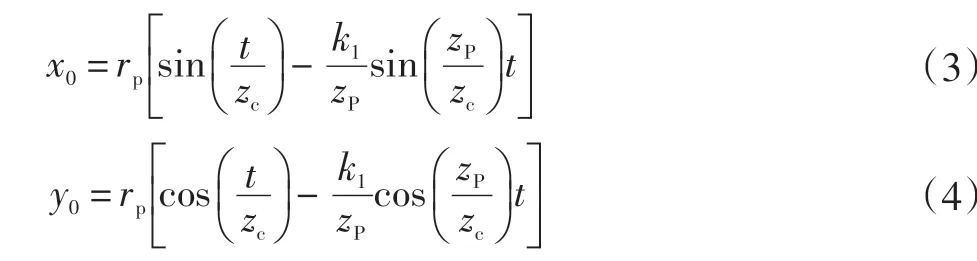

在实际参数化建模时,标准摆线齿轮廓可简化为以t为变量的直角坐标的参数方程[6]:

为保证曲线的齿廓与针轮啮合部分的准确性,t取π~3π。

绘制摆线轮廓草图步骤如下。

(1)建立摆线齿轮齿廓参数方程,将上表格内的数据代入得:

将该方程式写入驱动,界面画出一段轮廓,接着画出距离为rrp的等距实体,再进行圆周阵列,即可得到如图3所示的摆线轮廓。

图3 摆线轮廓Fig.3 Cycloid profile

(2)利用基础的建模进行拉伸、切除等,即可得到摆线齿轮。

2.2 针齿建模

为了使针齿模型能够与已建好的摆线齿轮模型相互啮合,针齿建模要在摆线轮廓的基础上进行。按测绘数据,在摆线轮廓的基础上绘制出半径rrp、偏心距为a的偏心圆,在该圆上阵列出针齿草图并拉伸即可得到针齿模型。

通过这种步骤建模,观察草图就可判断出之前的测量、计算以及作图是否正确合理,针齿与摆线齿轮是否有干涉等。

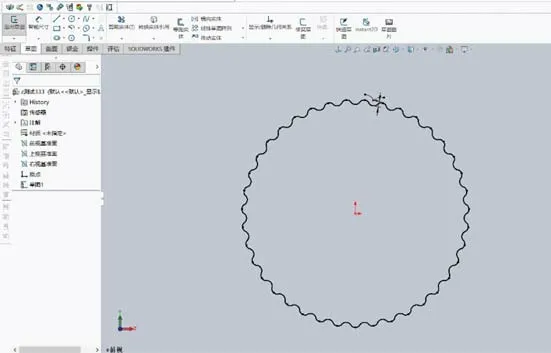

2.3 其他零件建模

其他齿轮可通过设计界面的右侧“设计库”里的“动力传动”,选用相应的齿轮类型,再调整相关的主要技术参数,即可得到符合要求的齿轮基础实体;再对基础实体进行所需的修改,即可得到所需的齿轮三维模型。这种方法既可省略对于齿轮渐开线的复杂设计,又可以保证齿轮模型间的相互啮合。其他零件如密封性零件,建模时要注意服从主要运动零部件的条件,避免发生碰撞干涉等。RV减速器零件模型如图4所示。

图4 RV减速器零件模型Fig.4 Model drawing of RV reducer parts

3 减速器装配

本文采用从零件图开始设计再到装配体的组装约束的自下而上设计方式。根据实际的RV减速器装配方式,对各个零件进行导入、添加关系约束等,进行装配。RV减速器的零件较多且关系复杂,只在一个装配体工程中完成全部零件的组装较难,所以本文采用对局部零部件分级组装,最后再对子装配体总装的装配方法[3-4]。这种装配思路能够清晰地反映出各个零部件的装配关系,进行修改时也能很快找到修改处,有利于复杂物件的装配。RV减速器的装配步骤和原理如下[7]。

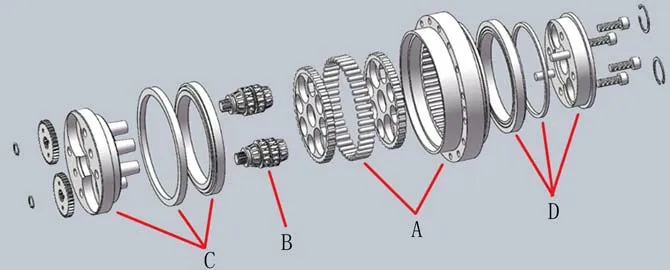

3.1 针齿壳与针齿的子装配体(A)

针齿壳与针齿的子装配体(A)将针齿壳先导入到装配体中,再导入针齿,通过1.3 mm的距离配合和对2个针齿与槽进行同轴配合,即完成该子装配体。

3.2 轴承组件子装配体

RV减速器有2根曲轴,每根曲轴上有4个轴承,行星架、支撑法兰分别与机架之间有一个滚子轴承,总共10个轴承,3种轴承,其装配过程如下。

(1)圆珠滚子轴承(B1)由内圈、外圈、圆珠滚子以及保持架组成,使圆珠滚子与保持架重合配合,保持架与内圈、外圈进行面重合,最后通过同轴心与重合配合即可,从该轴承形状及其装配位置可看出,其主要承载来自于支架与支持法兰或行星架的轴向载荷。

(2)摆线轮支撑轴承(B2)由外套与圆柱滚子组成,使圆柱滚子底部与外套内平面相重合,接着圆柱滚子表面与外套外滚道相切配合即可,从该轴承形状及其装配位置可看出其主要承载来自摆线齿轮与曲轴之间的径向载荷。

(3)圆锥滚子轴承(B3)由内圈、外圈和圆锥滚子轴承组成,使圆锥滚子与外圈相切配合和重合配合,接着圆锥滚子与内圈外滚道相切配合即可,从该轴承形状及其装配位置可看出其主要承载来自于曲轴与行星齿轮之间的轴向载荷。

3.3 曲轴装配体(B)

曲轴装配体零部件有曲轴一个、轴套一个、轴承B2和轴承B3各两个。轴承B2、轴承B3分别与曲轴相对应的轴段使用同轴配合与重合配合,接着轴套窄面在曲轴花键端与圆锥滚子轴承窄面进行重合配合即可完成装配。

3.4 输出端装配体(C)

输出端装配体由输出法兰、密封圈和圆珠滚子轴承,密封圈组成,通过同轴配合与重合配合装配即可。

3.5 支撑端装配体(D)

支撑端的装配体由支撑法兰、套圈以及圆珠滚子轴承组成,通过同轴配合与重合配合关系将其装配。

3.6 RV减速器总装

经以上步骤将多数零件组合成子装配体,装配之前的零件,如图5所示。以装配体A为机架,导入曲轴装配体B和两个摆线齿轮3,使曲轴响应轴段与摆线齿轮对应孔同轴配合与重合配合,再导入装配体C、D,使装配体A、B、C相应的孔、轴进行同轴配合,接着将所导入的装配体逐个与装配体A重合装配,最后导入剩下的零件并进行相应的配合,即可完成总装配。

图5 总装前的零部件Fig.5 Parts before final assembly

4 零件配合部位修正

在装配过程中,由于建模数据基本依赖于测量值,而机械测量存在误差,所以在仿真装配时,零件之间的配合部位会出现不符合实际情况的装配关系,所以为了使整个机械模型能够尽量接近实际情况,需要对零件的局部配合部位进行必要的修改,具体步骤如下:(1)找出实物对应位置的配合关系,选择正确的配合关系;(2)依照测量数据和装配关系,在资料中查找对应的标准数据;(3)修正零件的配合部位;(4)进行计算模拟、仿真运动等,查看零部件之间是否存在干涉或碰撞,若有则重复以上步骤,进行合理修改,即可满足其装配和运动关系。

5 结束语

通过Solidworks对RV减速器测量数据进行建模、仿真装配、合理修正,可以直观地了解RV减速器各个零部件的基本构造、装配关系以及运动原理,对以后RV减速器和摆线齿轮等的应用、研究等提供了可行性帮助,同时也为读者提供了一个对于陌生机械的建模仿真、深入理解的学习思路,在无标准数据的条件下仅靠对机械实物的拆卸测量,绘制出其三维模型和理论修正,达到既与实物构造相同,又满足正确装配、运动关系的目标,为以后理解、仿造和深入其他机械结构奠定了经验基础。