秸秆粉碎机轻量化设计的探索与研究*

雍 凯

(芜湖职业技术学院 机械工程学院,安徽 芜湖 241006)

我国是传统农业大国,粮食总产量占全球四分之一,相应的其副产品秸秆资源也非常丰富,人们对其利用的意识也越来越强。其利用的方式先采用粉碎机对秸秆粉碎,再将其投入具体的农业工程中。

目前,国内秸秆粉碎常用通用型饲料粉碎机,通用型粉碎机种类有铡切式、锤片式、揉切式和组合式等4种,其中锤片式粉碎机适应性强、粉碎效能高,比较适合粉碎秸秆,但因其存在能耗高、体积大、售后维修困难等问题,所以也一定程度降低了人们的使用意愿[1-3]。

针对存在的问题,有许多学者展开了研究,徐伟等[4]研究锤片式粉碎机转子的工作特性,以最大应力应变为参考,优化粉碎机主轴结构,提升粉碎机性能,杜春宽[5]通过碰撞力学分析,对锤头的碰撞中心公式进行了修正,为粉碎机锤头的结构优化提供指导方向,李震等[6]基于泛函分析理论,对粉碎机分离装置进行优化,提高锤片式粉碎机的筛分效率,这些研究一定程度推进了粉碎机的发展,但未涉及粉碎机轻量化的研究。余朝静等[7]采用了拓扑和遗传算法的多目标优化方法,对改进型烟秆拔秆粉碎机的机架进行轻量化设计,最终重量优化了18%,他的研究为秸秆粉碎机的轻量化设计提供思路。

秸秆与玉米等粮食产品粉碎所需的输入功率和转速不同,直接采用这些饲料锤片粉碎机粉碎秸秆,存在能源浪费,所以针对秸秆粉碎,急需对现有通用型饲料粉碎机进行轻量化改进。在保证秸秆粉碎机正常工作的前提下,以减重、提效为目标,搭建秸秆粉碎机轻量化设计框架,提出主要部件的轻量化设计方案,为该设备的轻量化生产和推广应用提供必要的理论依据。

1 轻量化设计总体框架

1.1 秸秆粉碎机的结构与工作原理

秸秆锤片式粉碎机从结构上是由底座、转子、进出料口、机身和筛网等组成,从功能上是由粉碎机构、导向机构和支撑机构等组成,其中粉碎机构由锤片、锤轴、隔板和主轴等构成,本文按功能分类来研究。秸秆粉碎机工作分为负载和空载两种工况,空载即启动过程和未切割秸秆过程,负载即切割秸秆过程。在空载时,原动机输入动力,并带动主轴转动,主轴带动隔板、锤轴和锤片转动,由于锤片不与秸秆接触,所以无太大阻力,此状态下整机功耗较低;在负载时,动力输入同空载情况,但锤片对秸秆碰撞、剪切,并配合筛网的摩擦作用实现秸秆粉碎,粉碎后小尺寸颗粒能通过筛网孔,并最终在出料口排出,而较大尺寸颗粒无法通过筛网孔,只能继续被锤片粉碎,直至小于筛网孔尺寸排出粉碎室外为止。

1.2 轻量化设计整体思路

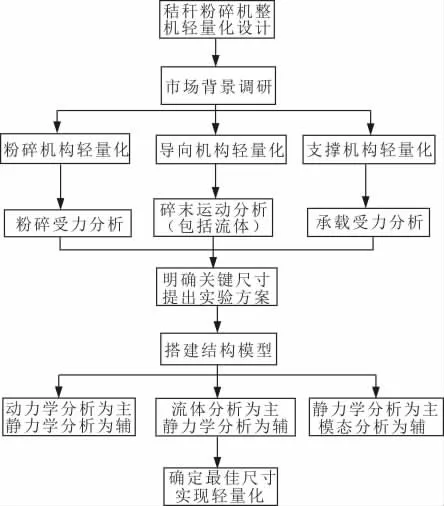

秸秆粉碎机整机轻量化设计思路如图1所示,先从市场调研开始,了解现有粉碎机行情,明确存在的问题,寻找解决的途径。轻量化设计路线分三个方向,分别从粉碎机构的轻量化、导向机构的轻量化和支撑机构的轻量化三个方面展开,具体如下:

图1 秸秆粉碎机轻量化设计思路

(1)粉碎机构轻量化。采用动力学和静力学等分析方法,研究粉碎机工作过程中粉碎机构各部件的受力情况,以最大变形为参考目标,优化机构尺寸。

(2)导向机构轻量化。采用流体力学和静力学等分析方法,研究秸秆粉碎后的粉末运动规律,以运动稳定为参考目标,优化机构尺寸。

(3)支撑机构轻量化。采用静力学和模态等分析方法,研究支撑装置对整机的承载受力情况,以变形、应力极限为参考目标,优化机构尺寸。

2 主要部件轻量化设计方案

2.1 粉碎机构的轻量化

粉碎机构是秸秆粉碎机的功能部件,其由锤片、锤轴、隔板和主轴等结构组成,在粉碎机工作过程中,整机的功率消耗主要集中在这里,研究粉碎机构的轻量化需要以工作负载状态为条件,下面选择部分关键组件来设计轻量化方案。

2.1.1 锤片

锤片是与秸秆直接接触的工作部件,其种类多种多样,市场常见锤片结构如图2所示,有矩形锤片、锐角形锤片、阶梯型锤片和环形锤片等,各锤片有各自的优势和适用场景,如秸秆粉碎机常用锤片结构是矩形锤片,其结构简单、制造方便且变形量小。据徐伟等[8]论文参考,锤片的变形量大小影响锤片的工作效率,且锤片的长度、宽度和厚度越小,其变形量越大,而锤片变形量一般不超过50 μm都无明显影响,所以在对锤片的轻量化设计时,可以预设最大变形量,并采用有限元分析软件逐步优化锤片尺寸,实现锤片轻量化,具体优化方案如下:

(1)锤片的运动分析。锤片有两个运动,一个是随着主轴、隔板和锤轴的转动而转动,另一个是自身绕着锤轴的转动,前者需要考虑输入的转矩、转速,后者需要考虑自转的稳定周期。

(2)锤片与秸秆的碰撞分析。锤片在高速旋转时与秸秆是瞬时碰撞,需要假设一定场景,如在5个接触点同时碰撞等。

(3)有限元优化分析。采用有限元分析软件,结合上述力学分析施加对应负载,设定锤片材料属性,模拟实际工作时锤片的变形和应力变化情况,逐级改变锤片关键尺寸参数,直至结构满足要求,实现锤片轻量化设计。

(4)实验验证。制造优化后的锤片,并与优化前的锤片进行对比实验,在两台同型号粉碎机上粉碎秸秆,记录粉碎效率、锤片变形和锤片寿命等参数,验证分析结果的合理性。

2.1.2 隔板

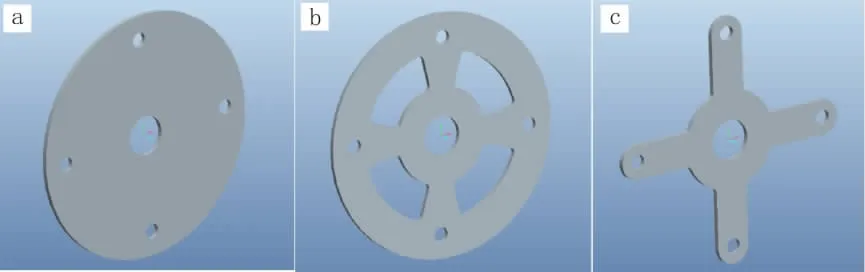

隔板作为主轴和锤片的中间件,除了传递动力外,也保证整个粉碎机构的稳定。图3为隔板的三种形式。市场常见隔板结构如图3a所示,圆盘形状在转动过程中比较稳定,但体积大造成笨重,并且大大增大了能量损耗,图3b、图3c所示的隔板是优化后的结构,但在减少材料的同时能否保证性能的稳定,需要进一步研究。对隔板的轻量化建议从材料和结构两方面共同考虑,具体轻量化方案如下:

图3 隔板结构模型

(1)隔板的运动分析。隔板伴随主轴转动,传递主轴带给锤片轴及锤片的转矩。

(2)隔板的材料分析。由于隔板不碰撞、不切割秸秆,所以不需要选取高屈服强度材料,所以在满足正常工作的前提下,选择低密度材料。

(3)结构分析。根据力学原理和专业软件,合理设计轻量化隔板结构。

(4)有限元优化分析。结合结构分析、运动分析和材料分析,通过运动分析结果施加负载,从结构和材料两个方面组合优化隔板结构,最终得到轻量化隔板。

2.2 支撑机构的轻量化

支撑机构即底座,对粉碎机构和导向机构起到支撑和稳定作用,其结构可由槽钢、钢板等型材组成,在结构搭建时,需考虑负载变形和应力集中等问题,保证正常工作的前提下,减少材料和空间占用,具体方案如下:

(1)支撑机构的受力分析与结构设计。粉碎机构和导向机构都需要底座支撑,搭建底座结构时,需要考虑底座的负载面、重心和地脚面等设计细节,负载面方面要考虑其大小和位置,重心方面要考虑底座与整机重心的一致,地脚面方面要注意整机稳定性。

(2)支撑机构的材料分析。支撑机构非工作部件,所以可同时作结构轻量化和材料轻量化,材料方面尽量选择轻质、低价且有一定强度和韧性的材料。

(3)有限元优化分析。结合结构设计和材料分析,通过模态分析和静力学分析,模拟整机负载和空载两种工况,得到整机的应力、应变变化趋势及振动情况,最终实现支撑机构的轻量化。

2.3 导向机构的轻量化

导向机构主要包括进料口和出料口等,其结构也影响粉碎机构的工作效率,如曹丽英等[9]研究回料管直径对粉碎效率的影响,采用EDEM-Fluent相耦合方法对回料管直径、喂料速率和喂料量三个因素进行研究,采用最佳参数得到大幅提升的筛分效率。结合这种研究思路,在保证导向机构正常工作的前提下,进行导向机构轻量化的设计方案如下:

(1)粉碎颗粒的流体分析。粉碎机内部因转子的转动而形成气流,并影响粉碎颗粒的运动,所以需分析不同大小的颗粒在受到自身重力、锤片碰撞和运动气流等影响下的运动轨迹。

(2)有限元优化分析。结合流体分析结果,采用流体分析,模拟秸秆在进料口和出料口的运动情况,采用静力学分析,模拟实际工况下,导向机构的应力、应变变化趋势,最终优化导向机构。

3 总结

(1)结合秸秆粉碎机的市场背景和结构原理,拟定整机的轻量化设计思路,并细化为粉碎机构、支撑机构和导向机构的轻量化方案。

(2)秸秆粉碎机各机构的轻量化方案,即分别采用力学分析、结构分析和材料分析等研究方法,运用有限元分析软件,逐步对各机构实现结构和材料优化,最终实现整个设备轻量化。

(3)秸秆粉碎机的轻量化设计方案,为该设备的轻量化实际应用提供思路,也为今后其他粉碎机的轻量化设计提供参考。