某超大型油船艉管后轴承高温问题的处理

何晓聪

(中国船级社舟山办事处,浙江 舟山 316000)

艉管后轴承高温一直是船舶轴系的高发问题。某 30万吨级VLCC在海外航行时遭遇大风浪,当时风力8~9级,七级浪,涌浪6~9 m,艉管后轴承发生高温报警,温度迅速达到171 ℃,艉轴区域振动明显。艉轴抽出后检查发现,艉管后轴承合金融化,整个贯穿艉轴表面合金烧融,中间轴法兰和艉轴法兰接触面有类似高频振动造成的腐蚀。中间轴承右侧有细小合金碎末,右侧轴瓦间隙几乎为零,判断是由于艉管后轴承损坏导致的轴系振动和偏心所致。由于靠泊的海外船厂无船坞,船舶只能停靠码头进行临时修理,在漂浮状态下抽出艉轴并进行光车处理,对艉管后轴承的白合金进行重新浇注。但后续试航过程中,发现停车后艉管后轴承的温度不降低反而升高了6 ℃左右。再次动车后,艉管后轴承温度虽有短暂的下降但还是继续上升到40.5 ℃,停车后艉管后轴承的温度再次升高到48.8 ℃。船舶回国后进坞,再次抽出艉轴进行检查,分析原因。

1 轴系冷态负荷的初步测量

船舶进坞前,采用负荷顶举试验法,测量轴系的冷态轴承负荷,顶举位置与轴系校中计算书相同,测量轴系的轴承冷态实际负荷网见表1。其中,各轴承的理论计算值取自轴系校中计算书中的螺旋桨浸没50%状态下的轴承冷态计算负荷,现将最小理论值设为理论计算值的80%,最大理论值设为理论计算值的120%,若轴承实测负荷在最小理论值和最大理论值之间,即视为满足要求。进坞前轴承冷态负荷值见表1。

由表1可见,艉管前轴承和中间轴承的实测负荷不在最小理论值和最大理论值之间,不满足轴系校中要求。

表1 进坞前轴承冷态负荷值 N

按照《钢质海船入级规范》的要求,对采用轴系校中计算的轴系,一般采用负荷顶举试验测量冷态的轴承实际负荷值,其与计算值的误差一般应不超过±20%。主机主轴承至少为正负荷,且对柴油机直接传动轴系,应检查柴油机曲轴臂距差,并符合柴油机厂的有关规定[1-2]。本船主机的型号为7S80ME-C9.2,共9道主轴承。一般情况下,轴系状态对主机最后3道主轴承的影响较大。因此,在考虑主机轴承负荷时,主要考虑主轴承No.9、No.8及No.7的轴承负荷。

2 艉管后轴承及艉柱的检查

艉轴抽出后发现,艉管后轴承最后面底部180°范围内有宽约20 m的合金碾压区域,但艉管前轴承和中间轴承的状况良好,无异常磨损。艉轴表面近观检查,情况正常;艉轴锥部无损检测,结果良好。此外,由于海外修船过程中,艉管后轴承在浇注时,未考虑艉轴光车的补偿问题,因此轴承间隙比原始设计图纸略大,但仍满足规范要求。

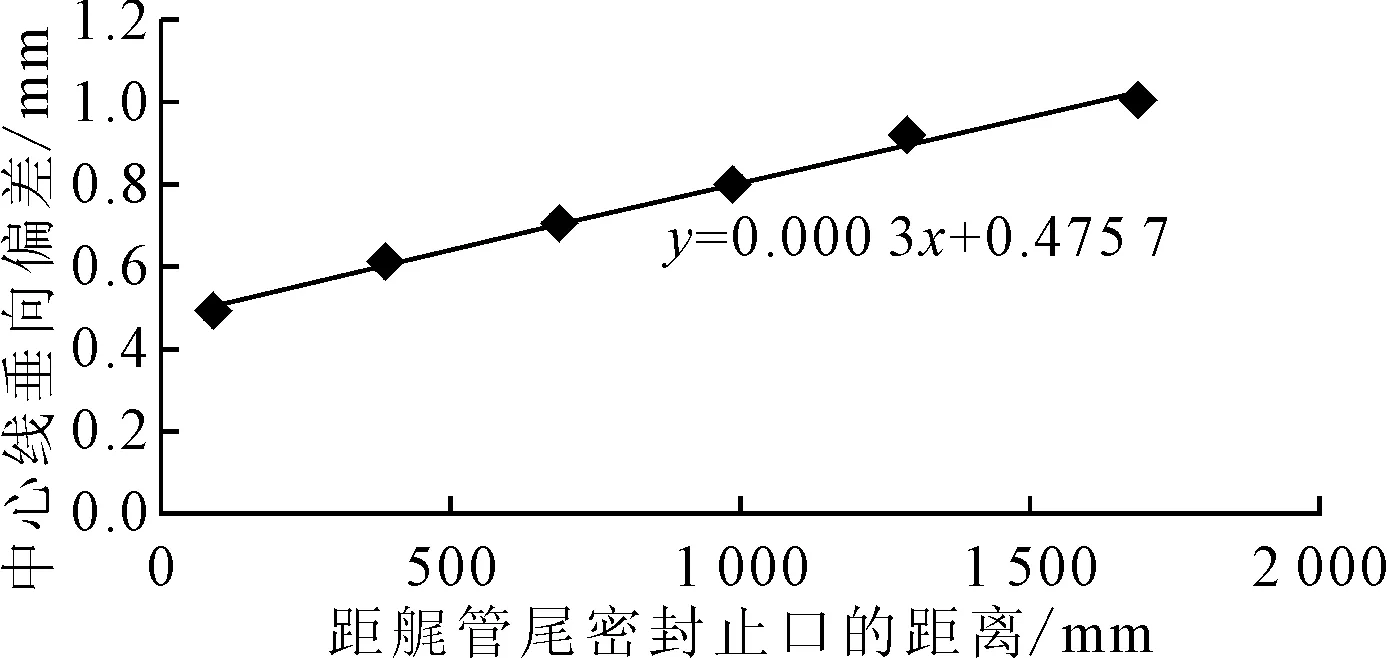

为了判断轴系状态,采用激光照光法对轴系中心线的偏差进行测量。[3-5]其中,艉管后轴承的中心线偏差见图1。

图1 艉管后轴承更换前的中心线偏差

可以看出,艉管后轴承呈现双斜率,对应的斜率分别为0.000 7 mm/mm、0.000 2 mm/mm,即0.70 mm/m和0.20 mm/m。查阅其轴系校中计算书和艉管后轴承图纸后,发现其原始设计为单斜率0.30 mm/m,初步判断该艉管后轴承存在异常。

考虑到艉管后轴承的磨损可能是由艉柱变形引起。故将艉管后轴承拉出,采用激光照光法对轴系中心线偏差进行重新测量。结果发现,艉柱的中心线垂向偏差达到0.104 mm、中心线水平偏差达到0.055 mm,超出了设计图纸0.030 mm的要求。此外,通过测量艉柱内圆直径发现,艉柱内圆的圆度偏差达到0.080 mm,超出了设计图纸0.025 mm的要求。

鉴于上述情况,需要镗孔加工艉柱,以消除可能因艉管后轴承受损导致的艉柱本体变形引发的中心线偏差、失圆等缺陷,使其达到原始轴系设计图纸要求,并使艉管后轴承中心线斜率、接触面积达到原始设计要求,以确保轴系有足够的安全储备系数。

3 更换艉管后轴承及艉柱镗孔加工

考虑到该船在本次大风浪事故发生前运行状态一直良好,且其姊妹船并未出现类似情况,故决定先恢复该船建造时的图纸技术要求;然后再根据轴承负荷及轴承温度情况决定是否采取进一步措施。为此,需要对艉柱进行镗孔加工,恢复其中心线和圆度,同时更换艉管后轴承,以恢复轴承斜率。

艉柱镗孔加工后,采用激光照光法对轴系中心线偏差进行重新测量,中心线垂向偏差缩小至0.024 mm、中心线水平偏差缩小至0.018 mm,满足设计图纸0.030 mm的要求。同时,艉柱内圆的圆度偏差缩小至0.010 mm,满足设计图纸要求的0.025 mm。

在定制艉管后轴承时,参照原设计图纸,采用单斜率0.30 mm/m。艉管后轴承压装后,采用激光照光法重新进行轴系中心线的测量,其中艉管后轴承的中心线偏差见图2,呈现单斜率,斜率为0.000 3 mm/mm,即0.30 mm/m。可见,艉柱镗孔加工和更换艉管后轴承后效果比较理想。

图2 艉管后轴承更换后的中心线偏差

4 调整中间轴承的高度

船舶出坞后,采用负荷顶举试验法测量轴系的轴承冷态负荷。其中,艉管前轴承和中间轴承的实测负荷分别为25 800 N、284 500 N,均不在其最小理论值和最大理论值之间,不满足轴系校中要求,为此,必须优化轴系状态。考虑到该船中间轴承与其轴承机座的连接是采用垫片拂配加上螺栓固定的形式,因此调整中间轴承的高度,是最为便捷的措施。

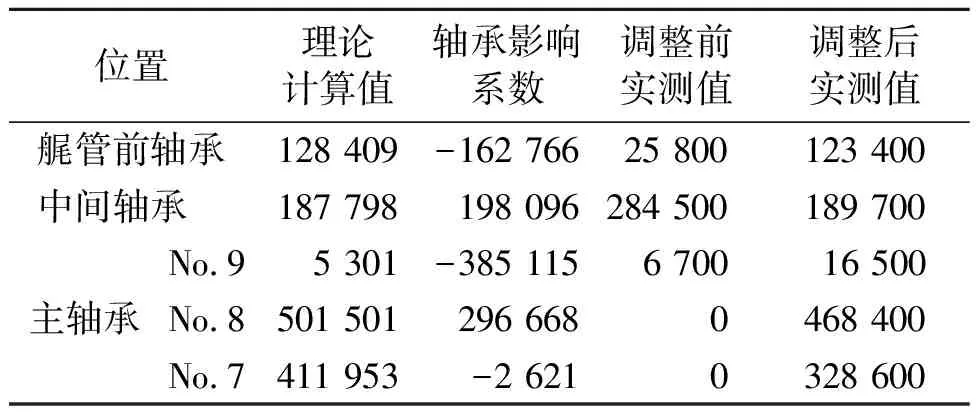

中间轴承调整高度计算见表2。

表2 中间轴承的负荷调整计算结果 N

其中理论计算值和轴承影响系数均取自轴系校中计算书。从表2可以得出如下结论。

当中间轴承高度降低0.68 mm时,中间轴承负荷的计算值达到最小理论值150 238 N;当中间轴承高度降低0.30 mm时,中间轴承负荷的计算值达到最大理论值225 358 N。

当中间轴承高度降低0.47 mm时,艉管前轴承负荷的计算值达到最小理论值102 727 N;当中间轴承高度降低0.79 mm时,艉管前轴承负荷的计算值达到最大理论值154 091 N。

由此可见,中间轴承的高度调整值在0.47~0.68 mm之间即可,本次选取0.50 mm。经计算,当中间轴承高度降低0.50 mm时,艉管前轴承和中间轴承的负荷分别为107 183、185 452 N,满足规范要求。此时,主机的No.9主轴承亦满足厂家技术要求,而主机的其他主轴承情况类似。实际效果应以负荷顶举试验法测量的轴承冷态负荷数据为准。

5 轴系冷态负荷的复测及航行试验

5.1 轴系冷态负荷的复测

中间轴承高度降低0.50 mm后,采用负荷顶举试验法,测量轴承的冷态负荷,测量结果见表3。

表3 中间轴承高度调整后各轴承的冷态负荷测量值 N

由表3可见,艉管前轴承和中间轴承的轴承负荷分别为123 400、189 700 N,满足规范要求。而此时主机的No.9主轴承、No.8主轴承、No.7主轴承的轴承负荷,经与主机厂家确认,亦满足其技术要求。此外,主机各缸对应的曲轴臂距差的测量数据也经主机厂家确认满足要求。可见,中间轴承高度的调整达到了预期目标,但实际运行情况应结合航行试验加以验证。

5.2 航行试验

航行试验时,船舶的艏吃水6.5 m,艉吃水11.0 m,螺旋桨处于全部浸没状态。试航经历加速、减速、回转等过程,海水最高温度20.7 ℃,试航过程中艉管前、后及中间轴承、No.9主轴承出现的最高温度分别为30.5、33.6、37.1、56.2 ℃,整个试航过程中轴系温度及运行状况均正常。

试航结束后,采用负荷顶举试验法测量轴系热态负荷,其中艉管前轴承、中间轴承、No.9主轴承、No.8主轴承、No.7主轴承的负荷分别为90 100、232 200、126 300、430 700、374 600 N,满足轴系校中计算书和主机厂家技术要求。此外,主机曲轴臂距差的测量数据也满足主机厂家规定。

6 艉管后轴承高温的成因分析

本船发生艉管后轴承高温的主要原因是艉柱本体变形引发的中心线偏差和失圆等缺陷,导致艉轴与艉管后轴承之间的油膜欠佳,轴承非正常磨损,致使后尾轴承温度异常升高。

查阅轴系校中计算书,发现冷态下螺旋桨浸没50%时艉管后轴承的比压为0.699 MPa,而艉管后轴承的最大允许比压为0.8 MPa,其裕度值一般。船舶在大风浪天气下,螺旋桨的桨叶可能部分露出水面,螺旋桨下方由于受到水的反作用力而产生弯曲力矩,使得艉管后轴承负荷增加,容易发生艉管后轴承高温现象,导致艉管后轴承尾部磨损严重或者烧融。

本船的艉密封一直在使用环保油,而环保油的黏度一般比矿物油粘度低,在主机运转速度较低且时间较短的情况下,油膜很难形成,导致润滑不良而引起轴承损伤。另外,环保油的油膜厚度一般比矿物油的油膜厚度薄,运转初期的磨合能力差,这也可能是造成轴承高温的原因之一[6]。考虑到空气密封在正常运行时,不存在油水界面,可将原环保油更换为普通矿物油,本次将该轮油润滑艉密封改为空气密封,艉轴与艉管后轴承之间的润滑条件得到进一步改善,从而降低艉管后轴承发生高温的风险。

7 结论

艉柱变形可能会引起艉轴承异常磨损,致使其温度异常升高。采用负荷顶举试验法可有效测量轴承负荷,判断轴系状态。利用激光法测量轴系中心线偏差和圆度偏差,在工程实际中方便高效,有助于发现和解决问题。调整中间轴承的高度是优化轴系状态的简便措施之一,此时要充分考虑轴承高度的调整对各轴承负荷的影响。另外,采用空气密封可改善艉管后轴承的润滑条件,艉管轴承的设计裕度值也值得注意。此外,艉管后轴承在浇注时未考虑艉轴光车的补偿问题,是本次修理的不足之处。