基于共同结构规范的主甲板纵向结构疲劳简化评估方法

蔡诗剑,吴嘉蒙

(1.中国船舶及海洋工程设计研究院,上海 200011;2.上海市船舶工程重点实验室,上海 200011)

结构疲劳是造成结构损伤的一种重要原因。从对油船的损伤统计发现,主甲板区域的疲劳裂纹占所有损伤中的比值最高[1]。油船主甲板区域的疲劳损伤主要是由船体梁弯曲应力决定的[2],散货船甲板纵骨疲劳评估甚至完全不考虑局部载荷的影响[3],因此主甲板区域的疲劳状况是船体梁疲劳强度的体现。

CSR-OT《油船共同结构规范》[4]对油船基于甲板纵骨疲劳的船体梁疲劳强度有一个简化的评估方法。该方法定义了一种“船体梁疲劳剖面模数”,如果船体梁实际剖面模数不低于该值,则该剖面的甲板纵骨基本能满足规范要求的疲劳寿命。甲板纵骨的应力集中系数通常较小,如果仍不满足疲劳强度要求,需要增加较多的尺寸以减小船体梁弯曲应力。纵骨疲劳常规计算方法较为繁琐,上述简化评估方法能缩减计算量,适用于设计初期的快速评估。已有学者针对某阿芙拉型油船讨论了该简化评估方法的合理性[5]。虽然该方法不是强制的,但在设计初期经常会用到。2015年CSR-H《散货船和油船共同结构规范》取代了CSR-OT和CSR-BC《散货船共同结构规范》,然而CSR-H没有给出类似的方法。由于CSR-H的疲劳方法论相对旧版规范有较大变化,为此,基于CSR-H给出船体梁疲劳剖面模数的计算方法,以用于设计初期的快速评估。所讨论的纵向结构即为油船和散货船主甲板区域主要承受总纵弯曲应力的结构,散货船货舱舱口角隅不在本文讨论范围之内。对于后者,DNV GL给出了许用应力集中系数的衡准[6],文献[7]给出了疲劳因子(应力集中系数)的评估方法。

1 CSR-H基于简化应力的疲劳强度评估方法

主甲板纵向结构出现裂纹的位置主要有2类:①出现在甲板纵骨与横向主要支撑构件的连接区域;②出现在甲板表面焊接节点(如舾装设备焊接节点)或构件开孔处。CSR-H对前者有明确的评估要求,而对后者的要求尚不明确。

CSR-H疲劳方法论与CSR-OT和CSR-BC相比有了很多变化,对结构尺寸会造成一定的影响。文献[8]描述了CSR-H对船体结构尺寸的影响,其中疲劳对散货船甲板纵骨影响较大;文献[9]也描述了疲劳对散货船甲板纵骨的影响,提出空舱的甲板纵骨疲劳应重点关注。

新版CSR-H[10]规定的疲劳强度评估方法主要包含以下步骤:应力范围的计算、S-N曲线的选取、累计损伤的计算以及疲劳寿命的计算。

在应力范围的计算中,每个疲劳装载工况的每个等效设计波均需考虑,最终对应各装载工况的应力范围由确定的主导设计波得到。应力计算基于热点应力法,可采用简化应力法或有限元法。用于甲板纵骨疲劳强度评估的热点应力是通过简化应力法得到的。用于纵骨端部连接疲劳损伤计算的疲劳应力范围ΔσFS,(j)为

ΔσFS,(j)=maxi(ΔσFS,i(j))

(1)

ΔσFS,i(j)=fmean,i(j)·fthick·fwarp·ΔσHS,i(j)

(2)

式中,ΔσFS,i(j)为疲劳装载工况(j)中动态载荷工况(i)下的疲劳应力范围,MPa;ΔσHS,i(j)为相应工况下的热点应力范围,MPa;fmean,i(j)为相应工况下的平均应力修正系数;fthick为板厚修正系数;fwarp为翘曲修正系数,仅针对散货船,且仅当主导设计波工况有斜浪工况时考虑。

对于纵骨端部连接,热点应力范围为

ΔσHS,i(j)=|(σGD,i1(j)+σLD,i1(j)+σdD,i1(j))-

(σGD,i2(j)+σLD,i2(j)+σdD,i2(j))|

(3)

式中,σGD,ik(j)为船体梁弯矩引起的热点应力,MPa;σLD,ik(j)为局部压力引起的热点应力,MPa;σdD,ik(j)为相对位移引起的热点应力,MPa。每个设计波有2个工况(i1和i2)。

对于甲板纵骨,船体梁弯矩引起的热点应力σGD,ik(j)起主导作用。

(4)

式中:fc=0.95;Ka为轴向载荷引起的几何应力集中系数;Mwv-LC,ik和Mwh-LC,ik分别为所考虑工况的垂向波浪弯矩和水平波浪弯矩,kN·m;Iy-n50和Iz-n50分别为所考虑纵向位置的船体梁垂向净惯性矩和船体梁水平净惯性矩,m4;y和z分别为所考虑计算点的横向坐标和垂向坐标,m;zn为船体梁水平中和轴距基线的高度,m;fNA为修正系数,散货船甲板为0.95,油船甲板为1.0。

纵骨的应力集中系数可直接取自规范,也可采用有限元法计算。文献[11]对一些常用纵骨端部节点的应力集中系数提出了修正。另外,主甲板的其他焊接节点也可以采用类似的简化应力计算方法。

对于母材自由边,某载荷工况下的疲劳应力范围为

ΔσFS,i(j)=Ksf·fmat·fmean,i(j)·fthick·fc·ΔσBS,i(j)

(5)

式中:Ksf为母材表面处理因子;fmat为材料修正系数,与母材屈服应力相关;ΔσBS,i(j)为对应工况下的母材自由边的局部应力范围,MPa。

母材自由边的局部应力范围通常是由有限元法得到的,但对于主要承受单向载荷的构件开孔,也可采用与纵骨端部连接类似的方法得到。

对于S-N曲线的选择,CSR-H对空气环境(包括涂层保护)和腐蚀环境分别予以考虑。对于焊接接头,这两种环境下分别采用S-N曲线D和Dcorr;对于不做边缘处理的母材自由边,则分别采用S-N曲线C和Ccorr;对于进行了边缘处理的母材自由边,则分别采用S-N曲线B和Bcorr。

对应每个疲劳装载工况(j)在两种环境下的基本疲劳损伤应单独进行计算。

(6)

式中:α(j)为对应装载工况下的时间因子;ΔσFS,(j)为疲劳应力范围,MPa;NR取为100;ξ为Weibull形状参数,取为1.0;Г(x)为完全Gamma函数;K2和m为对应的S-N曲线的常数;μ(j)为计入S-N曲线反斜率变化的系数,对应空气环境和腐蚀环境有不同取值,与S-N曲线参数、ΔσFS,(j)和NR相关;ND为设计寿命下的波浪循环次数。

ND=31.557×106(f0TD)/(4lgL)

(7)

式中,f0为航行时间比例,取为0.85;TD为设计寿命,等于25年;L为规范船长,m。

最后,疲劳损伤度通过如下关系转换为疲劳寿命的计算。

(8)

(9)

式中:Dair为空气环境下所有装载工况的总疲劳损伤;Dcorr为腐蚀环境下所有装载工况的总疲劳损伤;TC为设计寿命TD中腐蚀环境的时间,见表1。

表1 腐蚀环境时间TC 年

2 船体梁疲劳剖面模数及许用应力集中系数的简化计算

2.1 基本思路

参考CSR-OT的背景文件[12],并考虑CSR-H及相关研究对象的适用性,船体梁疲劳强度评估首先采用以下假定和简化。

1)仅计算一种等效装载工况的疲劳损伤,时间分配系数α取为1。

2)母材自由边的表面处理因子Ksf取为1。

3)根据实船试算的数据,通过曲线拟合对许用应力范围进行修正。

为便于分析而简化,主要考虑船体梁应力σGD,ik(j)。为考虑由局部载荷引起的动应力的影响及其他假定和简化带来的影响,引入系数fs对疲劳应力范围进行修正。

根据一定数量实船的甲板纵骨疲劳评估发现,疲劳装载工况下的主导设计波为均为HSM(船舯处垂向波浪弯矩最大或最小的迎浪等效设计波)。假定主导设计波就为HSM。在该设计波下,水平波浪弯矩Mwh-LC,ik为0,翘曲修正系数fwarp也可忽略。

根据式(1)~(5),结合上述假定和分析,可得到主导工况HSM下疲劳应力范围如下。

|Mwv,HSM-1(j)-Mwv,HSM-2(j)|×10-3

(10)

式中:fs为考虑局部载荷及方法简化带来的修正系数;fmat为材料修正系数,对于焊接节点取为1;fmean,HSM(j)为HSM下的平均应力修正系数;fthick为板厚修正系数,对于甲板纵骨端部连接通常可取为1;fNA为修正系数,散货船甲板为0.95,油船甲板为1.0;Ka为针对轴向应力的几何应力集中系数;z、zn和Iy-n50见式(4)的说明;Mwv,HSM-1(j)和Mwv,HSM-2(j)分别为用于疲劳分析的HSM-1和HSM-2工况下的垂向波浪弯矩,kN·m。

对于舱内甲板纵骨,其热点z坐标通常在型深之下或接近型深,则z可近似取在型深处zD。根据船体梁甲板剖面模数ZD=Iy-n50/(zD-zn),fc=0.95,并将规范中的垂向波浪弯矩公式带入式(10),可以得到甲板剖面模数ZD,m3。

ZD=0.361fsfmatfmean,HSM(j)fthickfNAKa×

(11)

式中,fm为垂向波浪弯矩沿船长的分布系数;Cw为波浪系数;L为规范船长;B为型宽;Cb为方形系数;fp与垂向波浪弯矩的概率水平相关,fp=0.9[0.27-(6+4fT)L×10-5];其中,fT为所考虑装载工况下吃水与结构吃水之比,不小于0.5。

进一步简化,假设一种等效的疲劳装载工况,并将该工况的时间因子取为1.0,对疲劳损伤的计算仅需针对该等效工况进行。在该等效装载工况下,平均应力修正系数可表示为fmean-eq,概率水平相关系数fp可表示为fp-eq。假设许用疲劳应力范围为ΔσFS-al。

根据上述假定,提出船体梁疲劳剖面模数的计算方法如下。船体梁实际剖面模数应大于该值。

船体梁疲劳剖面模数Zv-fat为

(12)

式中:F=fsfmatfmean-eqfthickfNA;M=fmfp-eqCwL2BCb;fs、fmean-eq和fp-eq将在2.2和2.3节讨论;ΔσFS-al为许用疲劳应力范围,MPa,在下面讨论;其他参数见式(10)和(11)的说明。

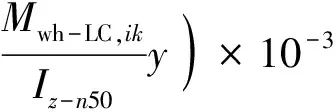

根据式(6)~式(9),疲劳寿命TF与腐蚀环境时间TC(见表1)、S-N曲线、疲劳应力范围ΔσFS,(j)和规范船长L有关。为了得到许用疲劳应力范围ΔσFS-al,疲劳寿命TF要尽量接近设计疲劳寿命TDF(这里取为25年)。计算求取ΔσFS-al与S-N曲线、TC和L的关系,见图1。

图1 ΔσFS-al与S-N曲线、TC和L的关系

对曲线进行拟合与简化,可以得到

1)B曲线,TC=10年,

ΔσFS-al=5.26lnL+90.82

(13)

2)B曲线,TC=5年,

ΔσFS-al=5.39lnL+95.95

(14)

3)C曲线,TC=10年,

ΔσFS-al= 4.72lnL+69.45

(15)

4)C曲线,TC=5年,

ΔσFS-al= 4.85lnL+74.02

(16)

5)D曲线,TC=10年,

ΔσFS-al= 3.71lnL+45.28

(17)

6)D曲线,TC=5年,

ΔσFS-al= 3.83lnL+49.23

(18)

对于非纵骨连接处,通常采用确定应力集中系数和许用应力集中系数的方法来评估疲劳强度。节点的应力集中系数可以查找有关资料,也可以根据CSR-H的要求进行直接计算。

将式(12)中的Zv-fat改为Iy-n50/(z-zn),从而得到许用应力集中系数的简化计算公式。

(19)

式中,F、M与式(12)相同。

热点处在纵向载荷下的几何应力集中系数Ka应控制在许用应力集中系数Ka-perm之下。采用上述简化方法可以较快地确定主甲板各区域的许用应力集中系数的分布,为节点形式的选择提供参考。

以下分别对油船和散货船讨论其他各系数(fs、fmean-eq和fp-eq)的取值。

2.2 对于油船

fp和fmean的计算都与装载工况相关,为得到等效装载工况下的值,参考等效装载工况疲劳应力范围的合成方式。根据式(6),DE,(j)与ΔσFS,(j)大致成m次方关系,并与时间因子α(j)相关。等效装载工况疲劳应力范围ΔσFS-eq近似表示为

(20)

式中:nLC为装载工况的数量,m为S-N曲线常数。对于油船,nLC=2,α1和α2分别对应满载和压载工况的时间因子,均为0.5。fp-eq和fmean-eq均可采用上式方式计算(将ΔσFS分别替换为fp和fmean)。

对于油船,一般fT的值在满载状态时为1.0,正常压载状态时为0.5。通过对HSM设计波工况下的计算(结果见图2,不同S-N曲线的值非常接近),确定fp-eq与L的关系式为

图2 油船fp-eq与L的关系

fp-eq=0.243-8.1L×10-5

(21)

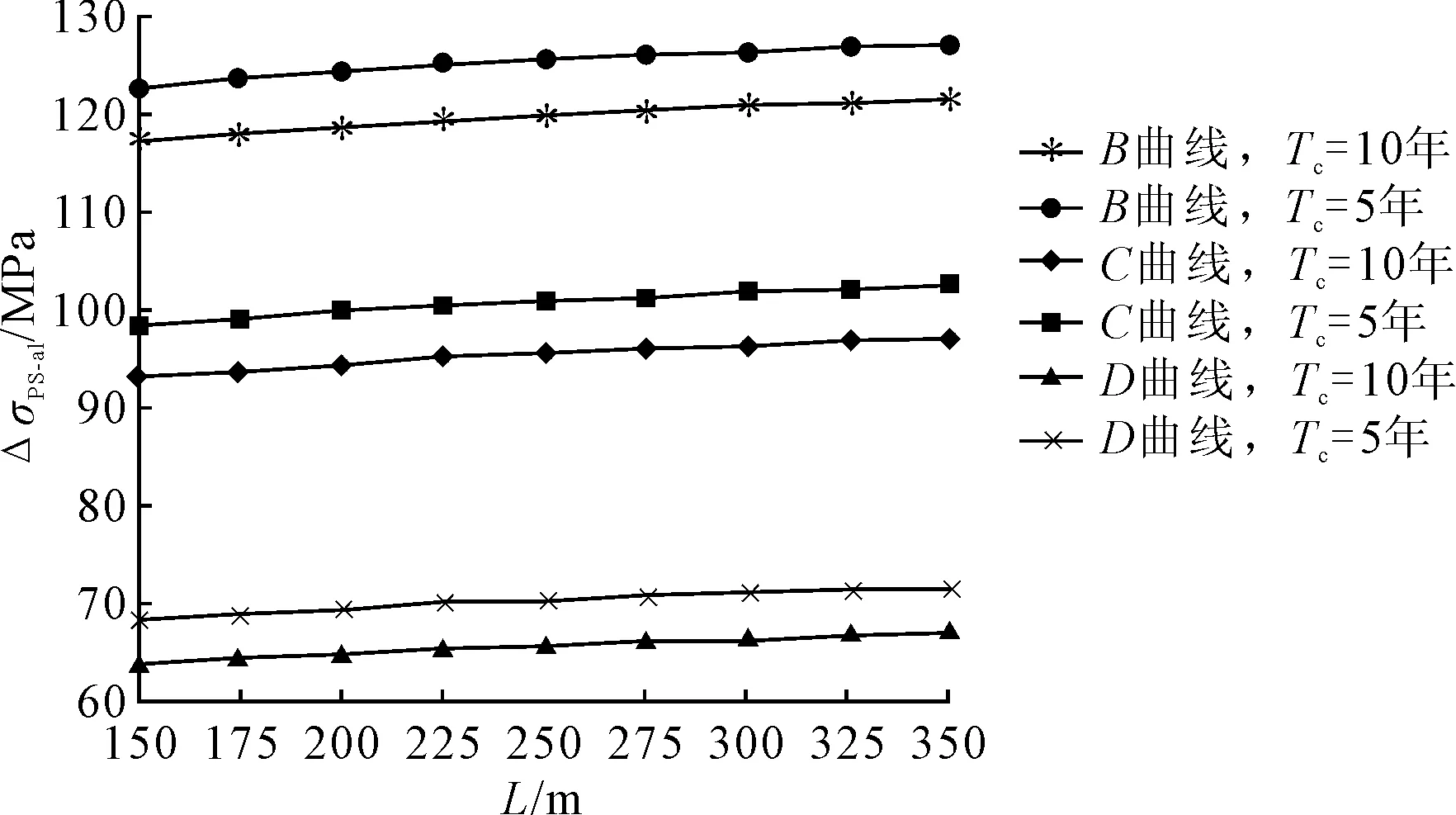

为得到合理的等效平均应力修正系数fmean-eq,对一定数量油船(编号为1~7)的甲板纵骨进行计算,结果见图3。

图3 实船计算的油船甲板纵骨等效平均应力修正系数

可见,对于油船甲板纵骨,平均应力修正系数fmean-eq可近似取为0.85,该结果与CSR-OT背景文件中的假定是一致的。对于母材自由边,系数可略低,B曲线可定为0.84,C曲线可定为0.83。

系数fs是根据实船纵骨疲劳计算的结果对本文简化方法进行的近似修正,取值如下。

fs=1.12,疲劳热点在压载舱内纵骨连接处;

fs=1.08,疲劳热点在其他位置纵骨连接处;

fs=1.03,其他。

将以上参数分别代入式(12)和式(19),就可以得到油船船体梁疲劳强度简化计算公式。

2.3 对于散货船

散货船的fp-eq和fmean-eq均可采用类似油船的方法进行计算,但需考虑3~4种载况,见表2。本文仅考虑BC-A散货船。

表2 散货船疲劳工况及时间因子

对于散货船,一般fT的值在均质满载状态和隔舱装载状态时为1.0,正常压载状态时为0.5,重压载状态时为0.68~0.72(L<200 m)和0.50~0.62(L≥200 m)。基于此,将重压载状态下fT的取值简化为:fT=0.7,L<200 m;fT=0.56,L≥200 m。通过对HSM设计波工况下的计算,结果见图4。显然,不同S-N曲线值非常接近)。

图4 散货船fp-eq与L的关系

fp-eq与L有如下关系。

1)L<200 m,

fp-eq=0.243-8.6L×10-5

(22)

2)L≥200 m,

fp-eq=0.243-8.1L×10-5

(23)

为得到合理的等效平均应力修正系数fmean-eq,对一定数量散货船的甲板纵骨进行计算,再由重压载状态下用于疲劳评估的静水弯矩分布给出fmean-eq沿船长的分布,见图5。对于母材自由边,在此基础上乘以0.96。

图5 散货船甲板纵骨的fmean-eq分布

根据实船数据统计和分析,系数fs可取为1.03。

将以上参数分别代入式(12)和(19),就可以得到散货船船体梁疲劳强度简化计算公式。

3 算例分析

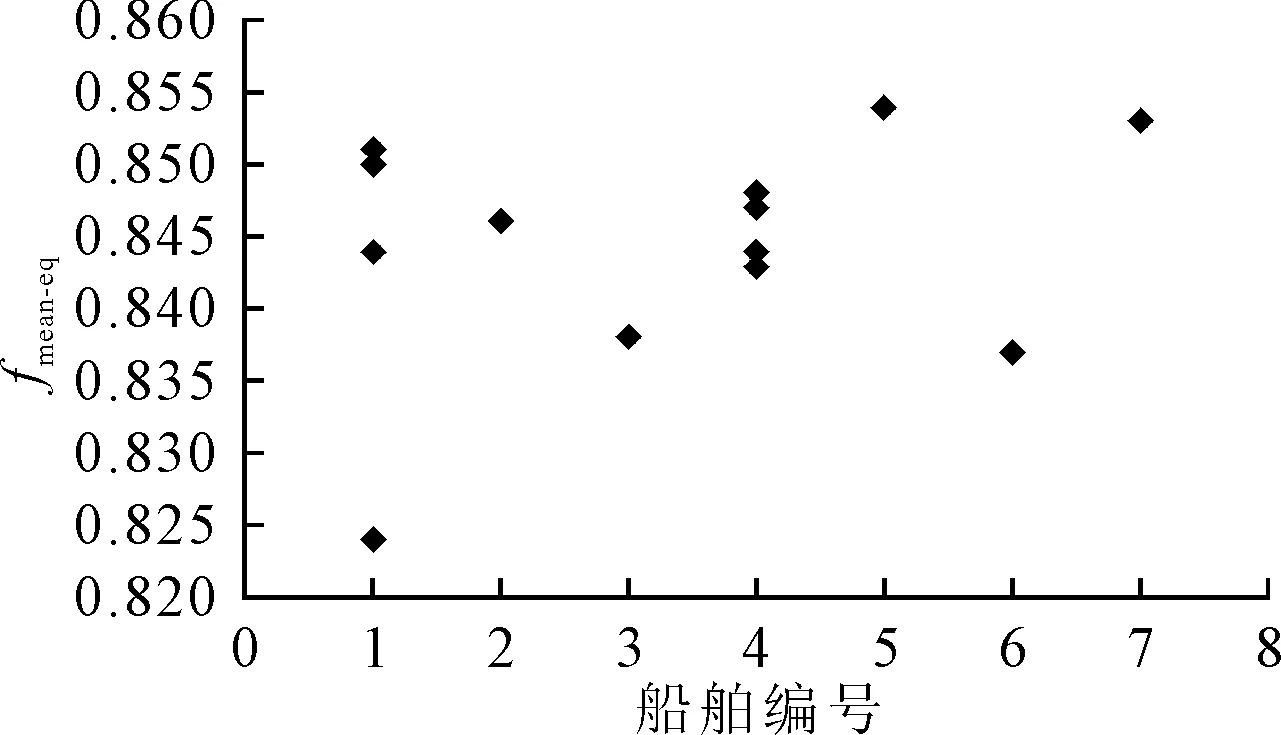

为了验证前面提出的基于CSR-H的主甲板构件疲劳简化评估方法的合理性,对一些CSR油船和散货船分别进行船体梁疲劳剖面模数计算和甲板区域的详细疲劳计算。甲板纵骨验证结果见表3、4,其他节点验证结果见表5。表中Zv-req为船体梁弯曲强度(屈服强度)所要求的净剖面模数;Zv-n50为船体梁实际具有的净剖面模数;Zv-fat为根据本文的简化评估方法得到的船体梁疲劳剖面模数;Ka-perm为根据本文的简化评估方法得到的许用应力集中系数。其中Panamax散货船甲板纵骨为球扁钢。

表3 油船甲板纵骨验证结果

表4 散货船甲板纵骨验证结果

表5 甲板焊接节点和构件开孔验证结果

由表3可以看到:

1)实际船体梁剖面模数超过船体梁疲劳剖面模数时,甲板纵骨疲劳寿命是满足要求的;实际应力集中系数小于许用应力集中系数时,疲劳寿命是满足要求的;疲劳寿命不满足要求的用红色字体标出;建议的船体梁疲劳强度简化评估衡准可以有效的在设计初期对于是否满足CSR-H主甲板构件疲劳要求有提示作用。

2)部分船型船体梁疲劳剖面模数的要求比弯曲强度要求的剖面模数要大,显示出主甲板构件的疲劳要求在很大程度上超过船体梁弯曲强度要求成为船体梁剖面的决定性因素。这种情况下,在设计初期尤其需要对本文建议的船体梁疲劳强度评估衡准予以关注。

4 结论

本文基于CSR-H疲劳方法论提出系数的简化计算方法消除了规范工况的复杂性,也简化了多个系数的计算,适用于油船和散货船主甲板纵向构件的疲劳评估,且不局限于甲板纵骨。

1.43=1.28×1.12;HBC-重压载舱;FA-重货舱;EA-轻货舱。

实船算例结果表明,建议的船体梁疲劳强度简化评估衡准可以在设计初期对于是否满足CSR-H主甲板构件疲劳要求提供有效的提示;船体梁疲劳剖面模数的要求超过弯曲强度要求的剖面模数时,需要关注主甲板区域的疲劳强度。算例结果验证了该方法的合理性,并能够确保当满足上述简化方法的要求时,其主甲板构件的疲劳强度将满足CSR-H的要求。

本文的方法不能替代规范疲劳评估要求,但可作为设计初期的快速评估方法,有利于形成较合理的结构方案。