基于正交试验的柴油机油污染状态下抗磨损性能分析

何伟,石新发,贺石中*,冯伟,马红军,唐剑武

(1.广州机械科学研究院有限公司 工业摩擦润滑技术国家地方联合工程研究中心,广州 510700; 2.广研检测(广州)有限公司,广州 510530)

柴油机应用广泛,良好的润滑可有效延长柴油机使用寿命,正确的油品选用十分重要。柴油机制造商会根据发动机类型、排放水平、典型技术,以及使用温度推荐柴油机润滑油的质量等级和黏度等级[1],GB 11122—2006《柴油机油》规定了各等级柴油机油的黏温性能、理化性能,以及使用性能要求。但这些性能要求的对象为柴油机润滑油新油,油品在实际使用过程中不可避免会受到污染,会因柴油不完全燃烧生成烟炱,并随活塞环与缸套的刮擦混入润滑油[2];会因喷油泵柱塞间隙过大、喷油器性能不良、回油管漏油等原因使燃油混入润滑油[3];会因冷却液泄露、空气或燃气中水分冷凝、人为因素等原因使水分混入润滑油[4],这些污染物的存在会影响柴油机润滑油的抗磨损性能。

国标中有各等级柴油机润滑油需通过的台架试验规定,其中包含烟炱生成对油品黏度增长影响及挺柱磨损的Mack T-8E、Cummins M-11等试验,但其结果均为范围要求,相同质量等级油品其具体使用过程中的性能表现存在差异,且忽视了燃油及水分对油品性能变化和设备磨损的影响。现有研究多集中于烟炱的生成机理、烟炱混入对柴油机油磨损性能变化的影响[5-7],以及燃油稀释后柴油机油性能变化[8],缺乏柴油机油受燃油、水分污染后磨损性能变化的考察。另外,污染物方面往往考虑单一物质,2种乃至3种污染物同时存在的研究相对较少。柴油机润滑油实际使用过程中各种污染物均有可能存在,需全面综合研究污染状态下油品的磨损性能变化。为此,针对适用于船用发电柴油机、非道路用柴油机的柴油机润滑油,通过配制含多种不同质量分数污染物的油样进行正交试验,分析对柴油机润滑油磨损性能影响最为明显的污染物比例,为污染状态下柴油机润滑油在磨损性能方面的选型提供参考。

1 试验方案

1.1 污染物含量的配制比例

GB/T 7607—2010《柴油机油换油指标》中仅设定了水分的阈值(大于0.2wt%),ASTM标准对在用柴油机油的水分、燃油稀释含量设定了阈值(分别为质量分数大于0.2%和大于1%~5%),两种标准均未对烟炱含量进行规定。结合标准及对广研检测实验室数据库内柴油机润滑油的检测数据进行统计分析,以某款15W-40的柴油机油为基础配制3组含单一污染物的油样进行摩擦磨损试验。

A组:分别含不同燃油(0#柴油)质量分数为1.25%、2.5%、5%、7.5%、10%的油样A1、A2、A3、A4、A5;

B组:分别含不同烟炱(取自发动机气缸,并烘干)质量分数为0.1%、0.2%、0.3%、0.4%、0.5%的油样B1、B2、B3、B4、B5;

C组:分别含不同水分(蒸馏水)质量分数为0.03%、0.09%、0.15%、0.2%、0.3%的油样C1、C2、C3、C4、C5;新油作为空白油样D。

试验在摩擦磨损试验机上进行,根据柴油机内主要摩擦副材质及运动形式选择钢-钢止推盘作为试件,结合柴油机实际运行工况及四球机法制订运行参数:负载为500 N,温度为75 ℃,运行时间为10 h。

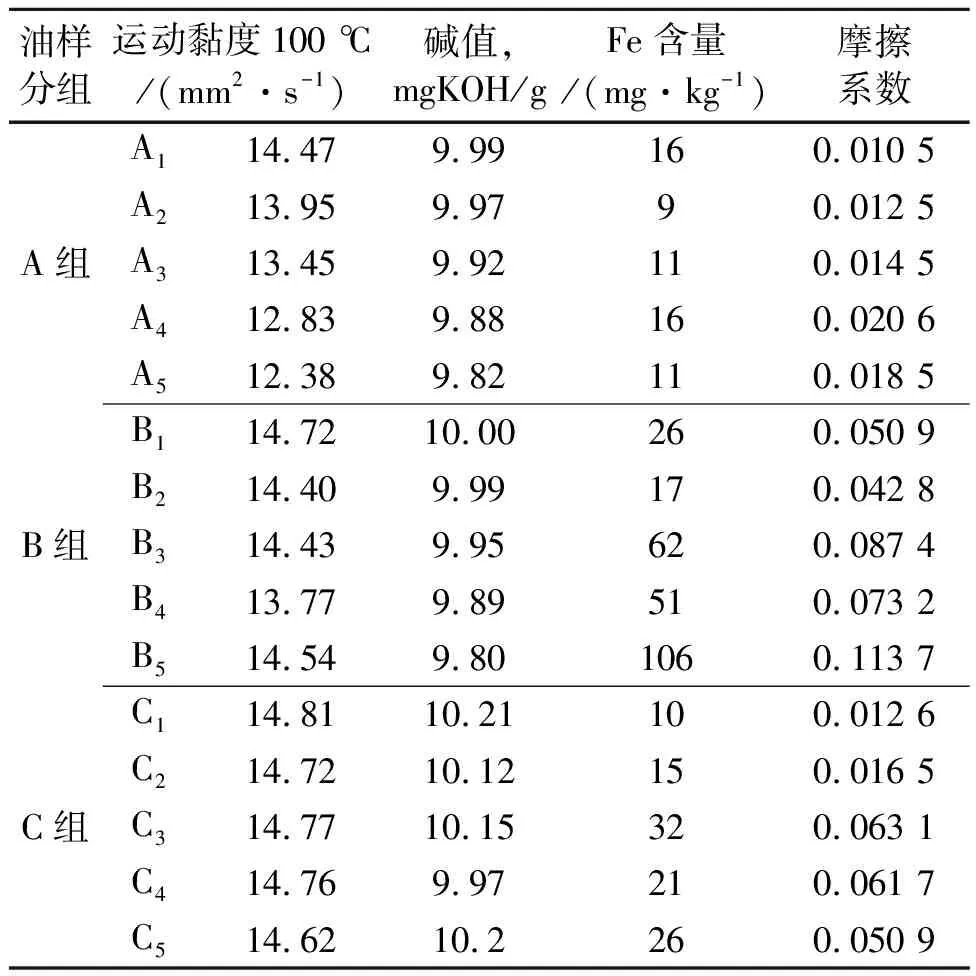

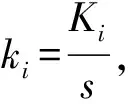

对试验完成后的油样进行油液检测,摩擦磨损试验及油液检测数据见表1。

表1 单一污染物油样试验后检测数据

分析检测结果可知:

1)3种污染中,烟炱对柴油机润滑油磨损性能影响最大,试验后油样Fe元素含量变化最为明显,且摩擦系数整体高于其他两种污染物。

2)对于燃油而言,随着含量增加,黏度有所下降(新油100 ℃运动黏度为14.90 mm2/s,油样B5黏度下降16.9%),但并未对柴油机润滑油磨损性能造成显著影响,分析原因可能是负载量还不足以破坏因燃油稀释造成厚度变小的油膜。因A1、A2试验结果接近,取平均质量分数1.875%作为后续正交试验的水平量,燃油含量为质量分数10%时已达到换油标准,故舍去A5。

3)当烟炱含质量分数小于0.2%时,磨损量未有变化,且在一定范围内增加时磨损量下降,原因可能是当烟炱含量较低时,其可作为助磨剂辅助润滑;当烟炱含量进一步增加后,磨损量随之增加,烟炱质量分数为0.5%时发生异常磨损(如图1所示,产生了大尺寸片状疲劳磨粒,)。综合分析,舍去B2、B5。

图1 油样C5的异常磨损颗粒

4)磨损量会随着水分含量增加而增大,但影响幅度较小,且并未对理化指标造成明显影响。在用柴油机润滑油水分含量的质量分数检测下限即为0.03%,且C1、C2试验结果相近,舍去C1;油样C5中的水分含量已达到换油标准,且未产生明显磨损,舍去。

1.2 正交试验方案设计

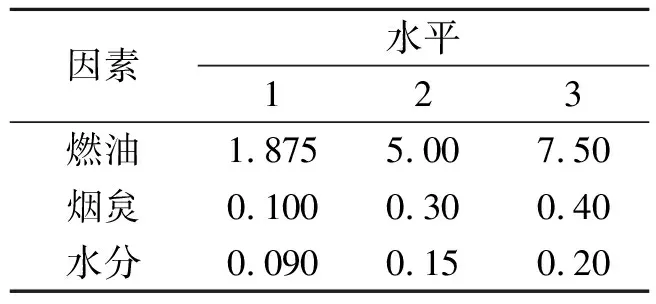

根据对含单一污染物油样的摩擦磨损试验结果,对各污染物含量比例进行重组,采用三因素三水平L9(34)进行正交试验,以单一污染物试验时相同的参数进行摩擦磨损试验,对油样100 ℃运动黏度、油样中Fe元素含量、摩擦系数进行检测(因单一污染物试验时碱值未有明显变化,不予考虑),分析燃油、烟炱和水分进入柴油机润滑油中后对油品抗磨损性能的影响,分析对柴油机润滑油磨损性能影响最大的条件,因素水平选择见表2。

表2 因素水平表

2 试验结果

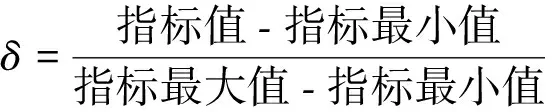

对正交试验结果进行统计,以油样100 ℃运动黏度变化值、油样中Fe元素含量及摩擦系数作为主要表征参数,因试验受多种因素影响、含多种评价参数,故通过模糊评价对试验结果分析。使用隶属度δ作为指标衡量各表征参数综合评价柴油机润滑油抗磨损性能,根据隶属函数[9]:

(1)

表3 正交试验结果及数据分析

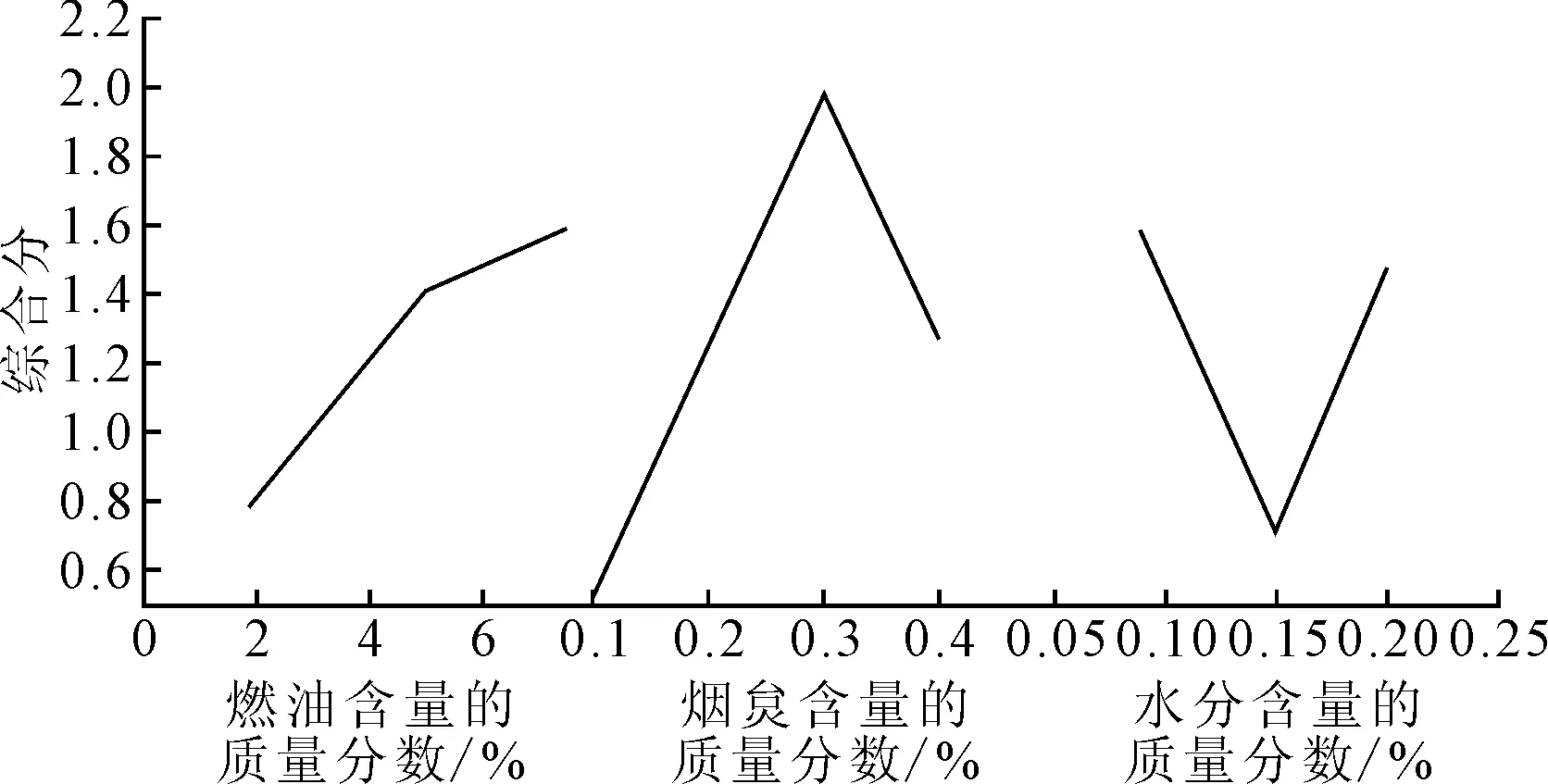

利用极差分析可直观排列出影响因素的主次,由表3中的结果可知,烟炱含量对柴油机润滑油抗磨损性能影响最大,其次为水分含量,燃油含量的影响最小,与单一污染物油样试验结果一致。各污染物因素对油品抗磨损性能变化综合分的直观分析见图2。

图2 综合分敏感性因素分析

综合分随燃油含量增加而增大;烟炱质量分数0.3%时综合分达到峰值,磨损量不会因烟炱含量继续增加而增大(当烟炱含量继续增加,会积聚沉淀,无法进入摩擦副中,对磨损造成影响);综合分随水分含量增加而减少,到达拐点时开始增加,可以推测当油中含水量达到换油标准时对磨损影响最大,但非本次试验考虑范围。综合分析,对油品抗磨损性能影响最大的试验组合条件为:燃油含量的质量分数为7.5%,烟炱含量的质量分数为0.3%,水分的质量分数为0.09%。

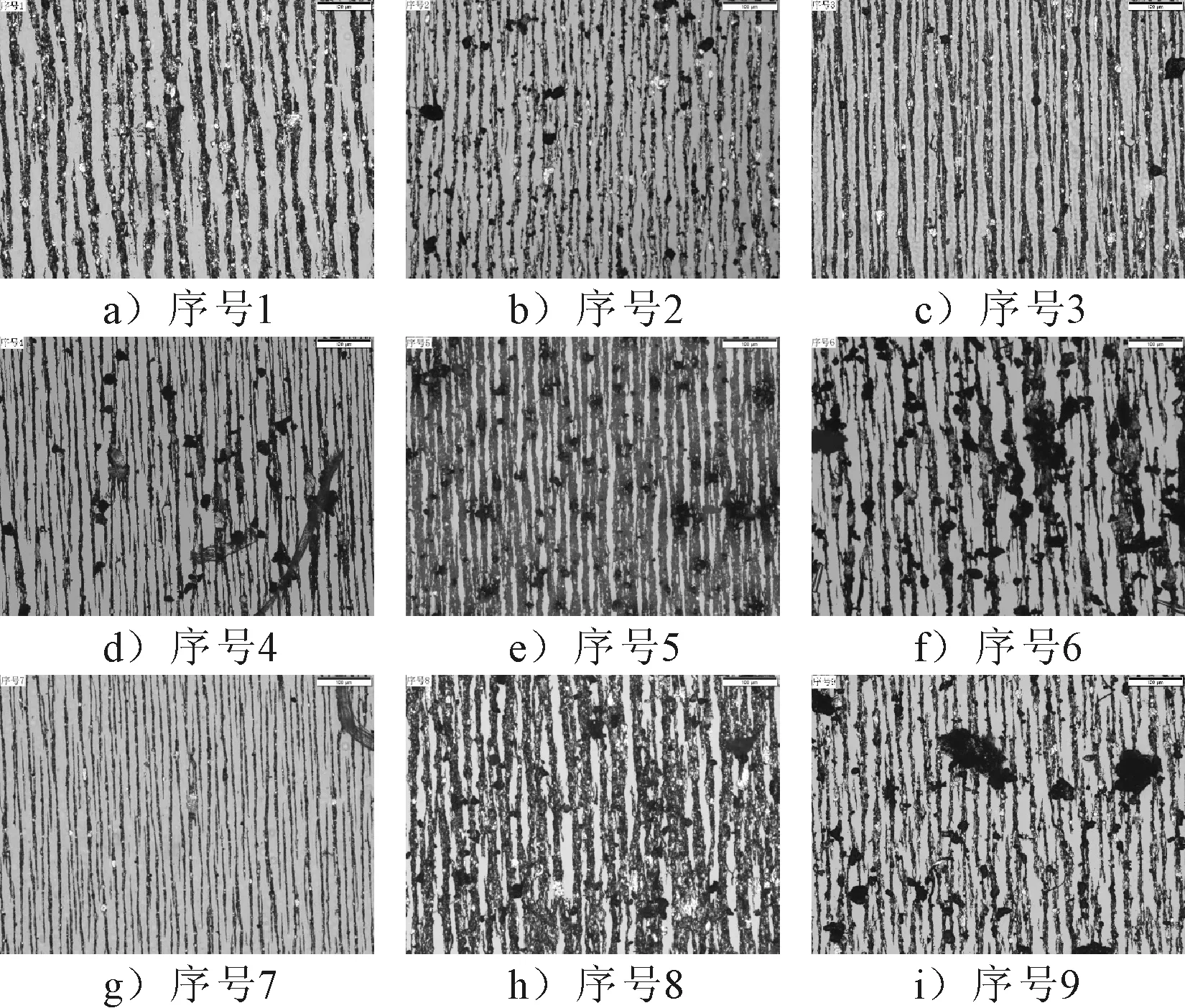

利用试验油样铁谱分析结果对正交试验进行验证,铁谱分析可直观分析油样中磨损颗粒的浓度、尺寸及形状,见图3。

图3 正交试验油样铁谱图

序号5和8的油样谱片上铁磁性磨粒分布及含量最多,但序号8油样谱片上有大尺寸磨粒及切削磨粒,存在异常磨损,表明该组试验参数导致柴油机润滑油的抗磨损性能下降最为明显,与正交试验结果吻合,为最优因素组合。

3 不同润滑油抗磨损性能

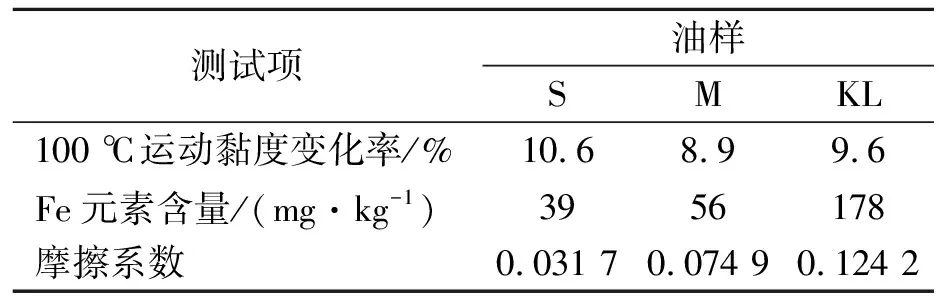

几款常用的15W-40柴油机润滑油S、M、KL的新油检测结果见表4,几款油表观指标接近,若通过这些数据很难选择出更适合现场使用的油品,故通过模拟污染状态进行摩擦磨损试验。

表4 不同柴油机润滑油黏温性能及理化指标对比

应用正交试验中得出的最优因素组合(即对柴油机润滑油抗磨损性能影响最大的污染物参数组合)对几款常用的柴油机润滑油(S油、M油、KL油)进行摩擦磨损试验,检测结果见表5。分析结果可知,S油运动黏度下降最大,但磨损量及摩擦系数均最小,即在污染状态下,虽黏度有所下降,仍能提供有效的抗磨损保护能力;KL油磨损量及摩擦系数最大,已无法提供有效的润滑保护;M油的磨损量和摩擦系数也已处于异常范围。

表5 不同柴油机润滑油磨损试验后检测结果

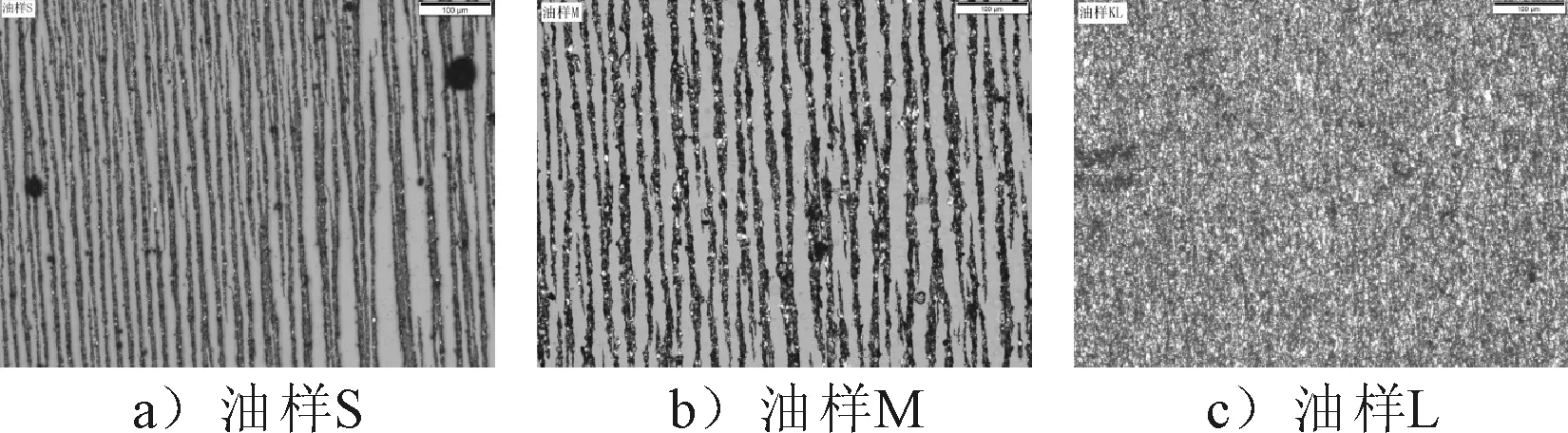

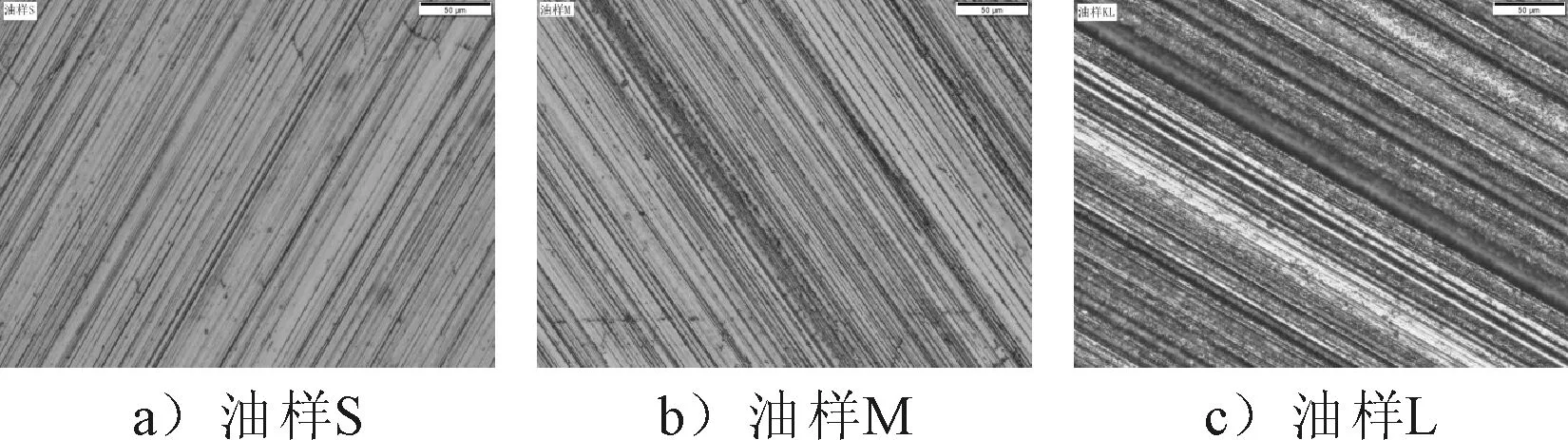

试验得到油样铁谱图见图4,3款油品均有较多的磨损颗粒,S油谱片上多为细小磨粒聚集而成,M油谱片上有切削状磨粒和尺寸较大的疲劳磨粒,KL油谱片上视窗内布满了磨损颗粒。

图4 不同柴油机润滑油磨损试验铁谱图

磨损试件表面形貌见图5,S油摩擦表面较为平整,M油摩擦表面已有明显犁沟,并伴有高温回火色,表明试验过程中存在短时破膜情况,KL油摩擦表面犁沟最为明显,且有黏着磨损特征,犁沟上均有回火色,表明试验过程中两摩擦副之间建立起边界润滑油膜,油品抗磨性能下降。

图5 磨损试件表面形貌

综合分析,S油在相同污染状态下,抗磨性能更优,对摩擦副保护能力更强,可选择该油应用于现场设备。

4 结论

1)在试验工况下,燃油含量变化未对磨损产生影响;烟炱处于较高浓度时,与磨损量具有正相关性;磨损量会随着水分含量增加而增大,但受影响幅度较小。

2)正交试验结果表明,烟炱是影响柴油机润滑油抗磨损性能的主要因素。

3)应用最优因素组合,分析不同油品性能,可选出污染状态下抗磨损性能最优的油品以应用于现场设备。