42.5 m铝合金高速船结构设计

陈南华,邓建通,钱雯,陈顺洪

(广州船舶及海洋工程设计研究院,广州 510250)

铝合金具有密度小、重量轻、比强度高、耐腐蚀、无磁性、低温性能好、可焊接且易于加工成型等一系列优点。1891年瑞士建造了世界上第一艘铝质小艇,经过百余年的研究与发展,铝合金在造船行业的应用越来越广泛,尤其是在高速船的设计建造领域。近年来,随着高端铝合金船艇的大量建造,我国的客运交通、休闲旅游、公务执法等领域对于铝合金船艇的市场需求量不断增加。铝合金船与常规钢质船的结构设计存在较大差别,如轻量化设计、施工工艺、变形控制、防腐处理等。结合一艘42.5 m全铝合金高速船,对设计过程的结构设计流程、船体结构用铝合金材料、主船体结构设计、艏部结构设计、上层建筑及甲板室结构设计、艉轴架结构设计等进行具体的考量和处理总结。

1 船舶概况

该全铝合金高速船主要用于广东沿海、珠江河口流域范围内海洋与渔业指挥、监督检查等任务,建成后成为广东省首艘160 t级高速海洋指挥船。实船外观见图1。采用前倾首、方尾、带首部升高甲板、单体排水型全折角线型,设双机、双定距桨、双舵。主要尺度及参数如下。

总长42.50 m;型宽7.80 m;

型深3.10 m;设计航速≥25.0 kn;

满载排水量160.0 t。

2 结构设计

2.1 高速船结构设计基本流程

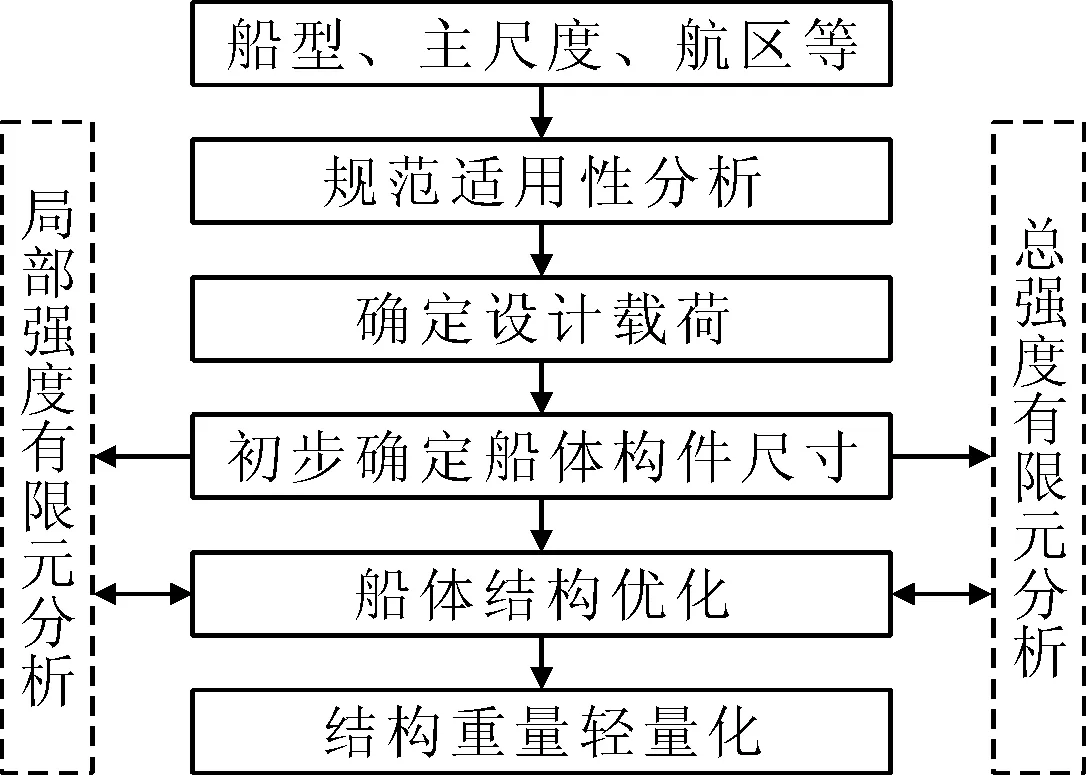

对于高速船的结构设计,世界上主流的船级社均有相关规范可参考,如CCS《海上高速船入级与建造规范》、DNV-GL《Rules for Classification of High Speed and Light Craft》、ABS《Guide for Building and Classing of High Speed Naval Craft》、LR《Rules and Regulations for the Classification of Special Service Craft》等。

设计步骤:结构载荷计算→许用应力→板格厚度计算→普通构件剖面模数和剪切面积计算→主要构件剖面模数和剪切面积计算。

高速船船体结构的外载荷与常规船存在较大差异,高速船在波浪中高速航行时,船体将受到较大波浪冲击力的作用,该波浪冲击力与高速船重心处的垂向加速度的大小密切相关。波浪冲击力可按规范计算、参考同型船的经验数据、船模试验或采用水动力软件等来确定运动加速度,再由规范提供的公式计算不同部位的波浪冲击力。载荷确定后,可按规范提供的板厚及单跨梁计算公式来确定板格厚度和构件尺寸;也可按平面板架或立体刚架有限元分析法或其他理论计算法确定构件的尺寸及布置。对于承受特殊载荷的重要局部结构和复杂结构采用直接计算法进行校核,之后确定构件尺寸。

高速船结构设计基本流程见图2。本船结构设计遵从CCS《海上高速船入级与建造规范(2015)》及其修改通报对沿海航区的相关要求。

图2 高速船结构设计基本流程

2.2 船体结构用铝合金材料

铝合金可分为变形铝合金和铸造铝合金两大类[1]。变形铝合金主要用于船体结构,包括铝合金板材、型材、管材、锻件及其配套焊丝等;铸造铝合金主要用于舾装件、泵、活塞、艉轴架等零部件。目前在船舶上应用的变形铝合金主要有铝-镁系(5000系)和铝-镁-硅系(6000系)。

铝-镁系合金是一种具有中等强度、优良的耐蚀性和可焊性的非热处理强化合金,该系合金在海水和海洋大气条件中,不仅具有优良的抵抗一般腐蚀的性能,而且可以消除剥落腐蚀和晶间腐蚀,其焊接性能优异,很适合用于船体结构。

铝-镁-硅系合金是中强耐蚀的热处理强化合金,通常在淬火+人工时效状态下使用。铝-镁-硅系合金由于挤压性能优良,多用作挤压型材,主要作为型材与铝-镁合金配套使用。

根据铝-镁系合金和铝-镁-硅系合金的特点,各船级社对适用于船体结构的铝合金都有认证。当前CCS认证的船体结构用铝合金牌号有8个铝-镁系和3个铝-镁-硅系,DNV-GL认证的有7个铝-镁系和5个铝-镁-硅系,详见表1。

表1 CCS和DNV-GL认证的船体结构用铝合金牌号

船体结构设计选材时,主要应考虑船体结构受到的外载荷、焊接性能、腐蚀环境等因素。铝合金每个牌号的交货状态,即回火条件、热处理、防腐处理等对其力学性能有着明显影响。各船级社通常会根据不同牌号规定相应的交货状态要求,如CCS《材料与焊接规范》的要求:轧制铝-镁系合金一般以H111、H112、H116、H32、H321或O状态交货;挤压成形铝-镁合金一般以H111、H112或O状态交货;挤压成形的铝-硅-镁系合金一般以T5或T6状态交货。综合考虑铝合金焊前焊后屈服强度、防腐性能、产品质量稳定性及价格、承造厂焊接工艺等多方面的因素,本船选用的船体结构用铝合金板材牌号为中等强度的5083,交货状态为H116或H321;型材及带筋板牌号为6082,交货状态为T6。

2.3 主船体结构重量控制措施

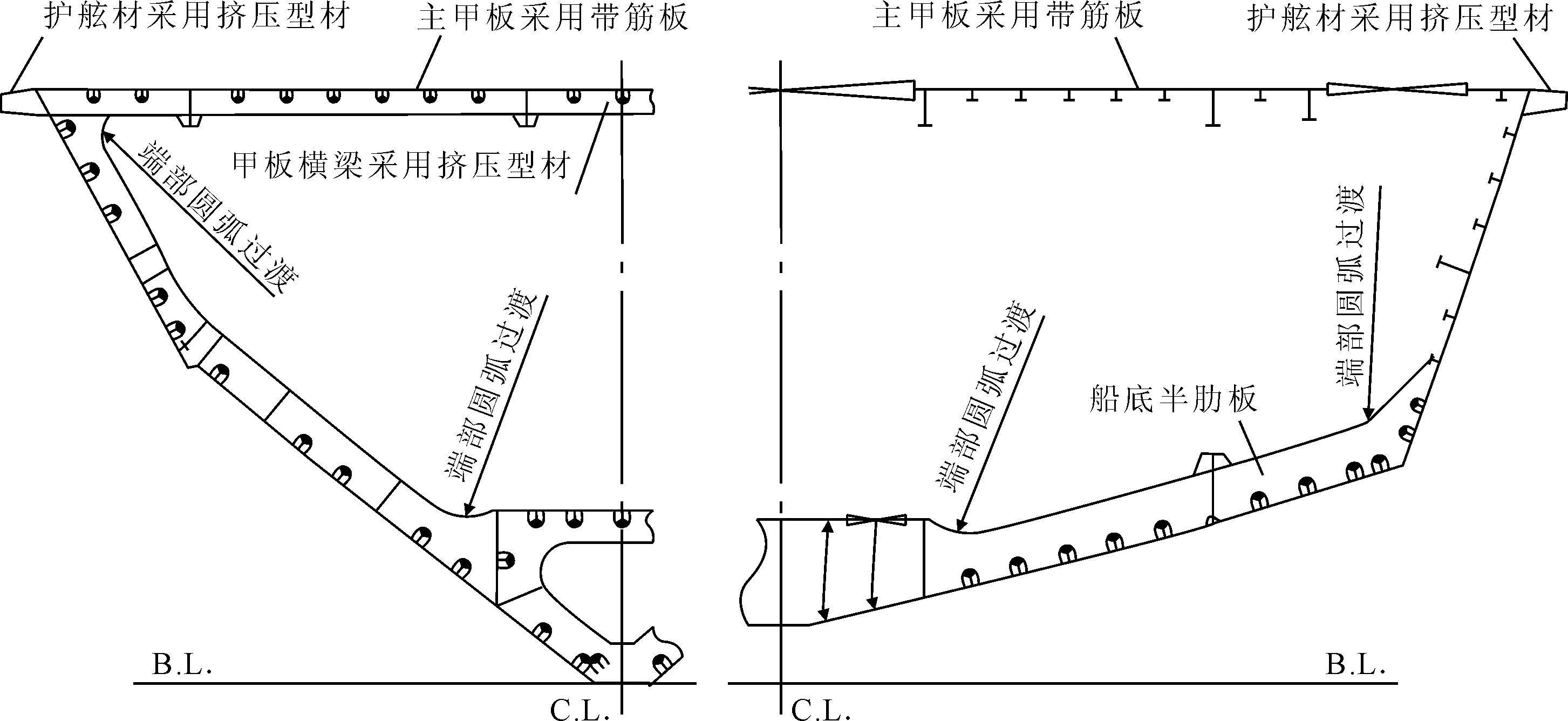

1)主甲板采用带筋板、横梁采用挤压型材代替传统的板加筋焊接结构,减少焊缝数量同时控制变形。

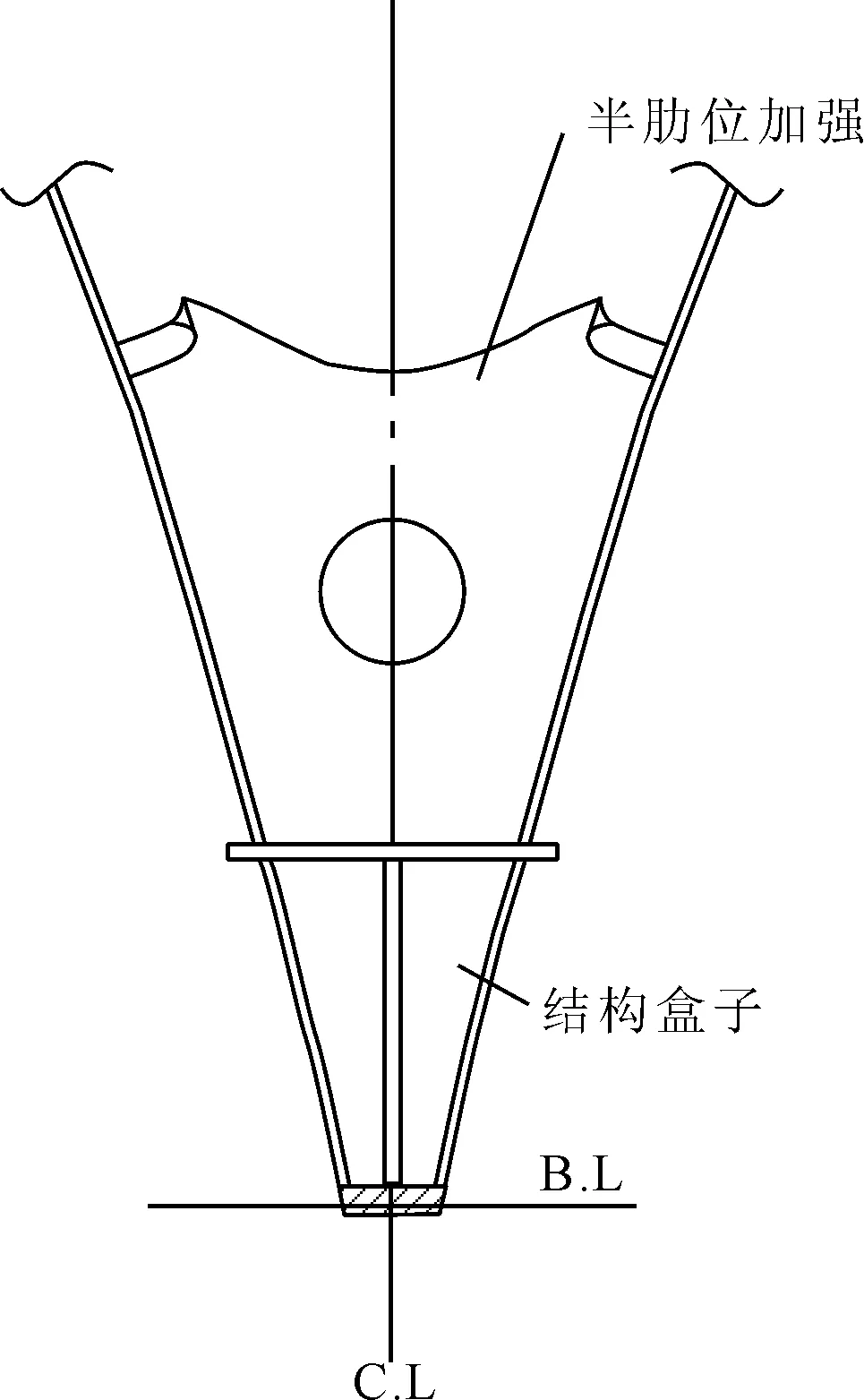

2)船底除艏尖舱每档设置肋板外,其他舱室根据船底砰击载荷大小及油水舱布置情况,分别采用隔档设置肋板和半肋板的结构形式。

3)设置半肋板,减小船底板格尺寸、缩短船底纵骨跨距,同时可降低船底纵骨及肋板高度、增大净空高度。

4)舷侧除艏尖舱每档设置强肋骨外,其他舱室隔档设置

5)强框架端部采用圆弧连接代替肘板。

6)护舷材采用挤压型材。

本船主船体的典型横剖面见图3。

图3 主船体典型横剖面

2.4 艏部结构设计

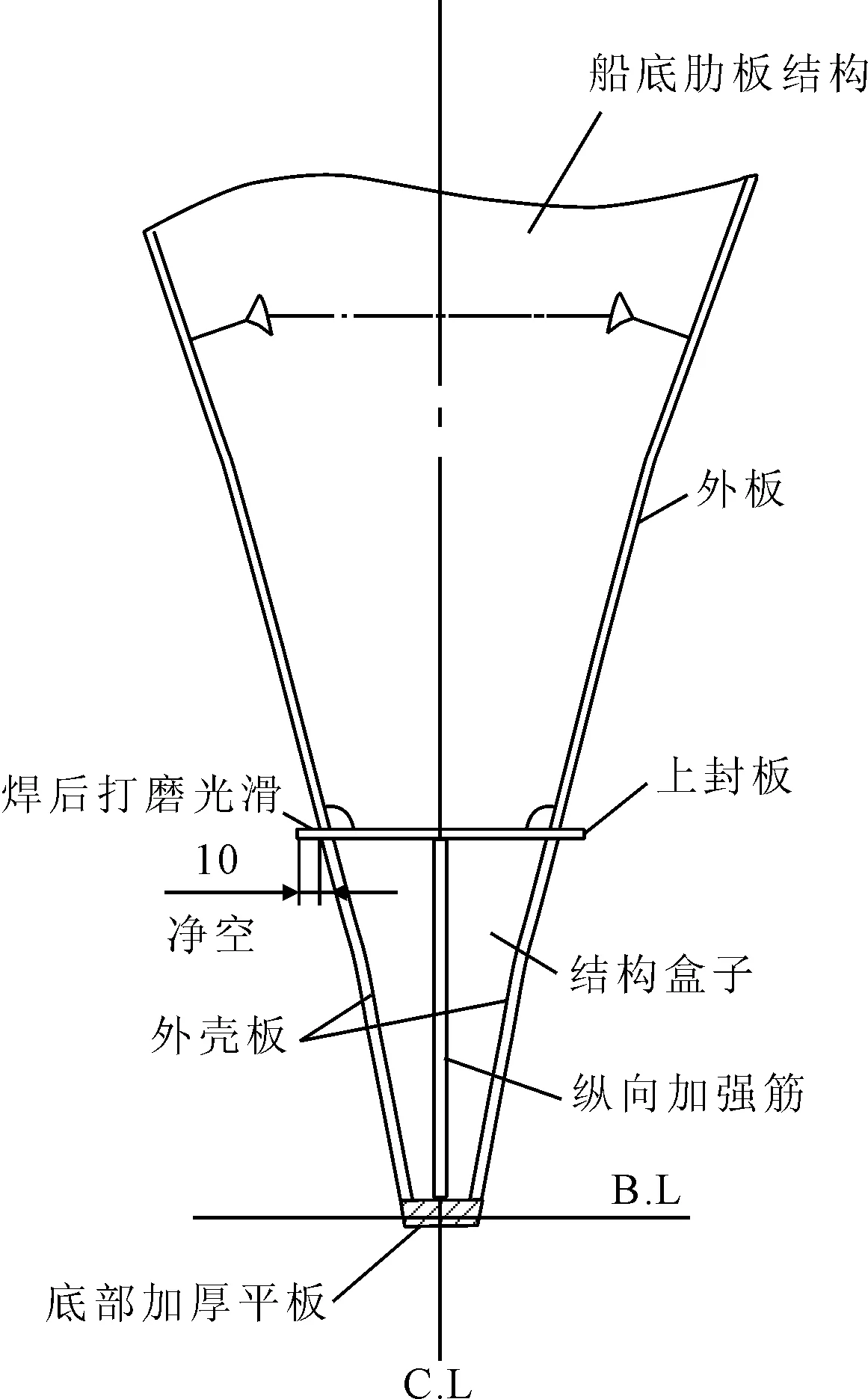

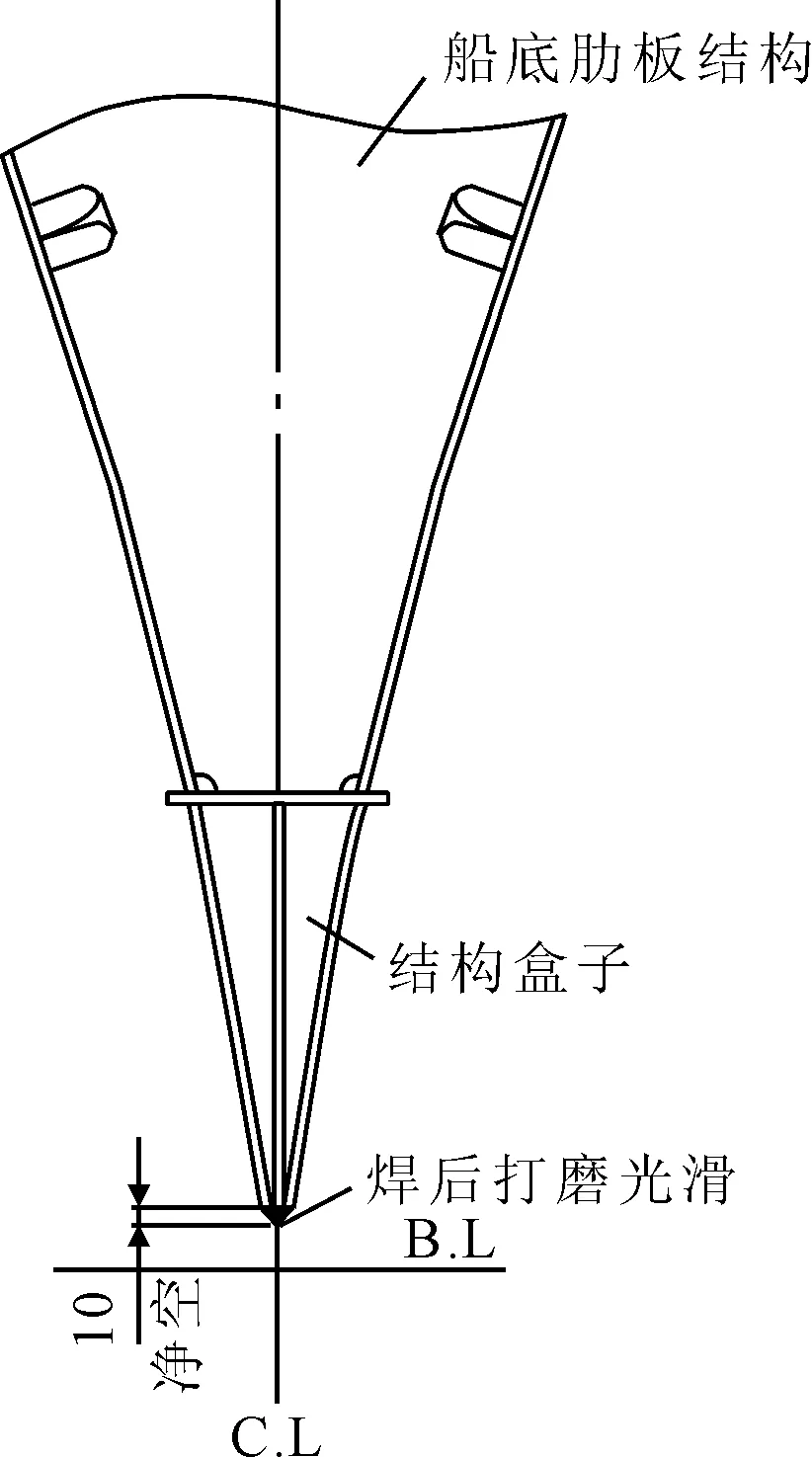

本船的艏部线型比较尖瘦、空间狭小,其结构设计除了要满足结构强度外,还需重点考虑施工工艺。对于这种尖瘦型艏部,肋板与外板在底部难以焊接处通常会设置塞焊垫板进行连接,但这种连接方式需进行较多的焊接工序,不利于铝合金船体强度及变形控制,且施工比较麻烦。为了解决上述问题,本船设计了一种新的结构节点,见图4。

图4 新型船首结构节点

在船底难以焊接处设置一个结构盒子,结构盒子由上封板、外壳板、纵向加强筋及底部加厚平板组成,其中底部加厚平板仅设置在船底折边线型处;对于纯V型船底,其连接形式见图5。

图5 纯V型船底连接节点

这此种连接节点施工方便,可有效降低焊接对铝合金船体强度的影响且易于控制变形。

为了进一步加强艏部的结构强度,在半肋位处设置横向加强筋,其典型节点见图6。经实船验证,该节点设计不但强度可以满足要求,且施工便利性得到了船检和船厂的一致认可。

图6 半肋位加强筋

2.5 上层建筑及甲板室结构设计

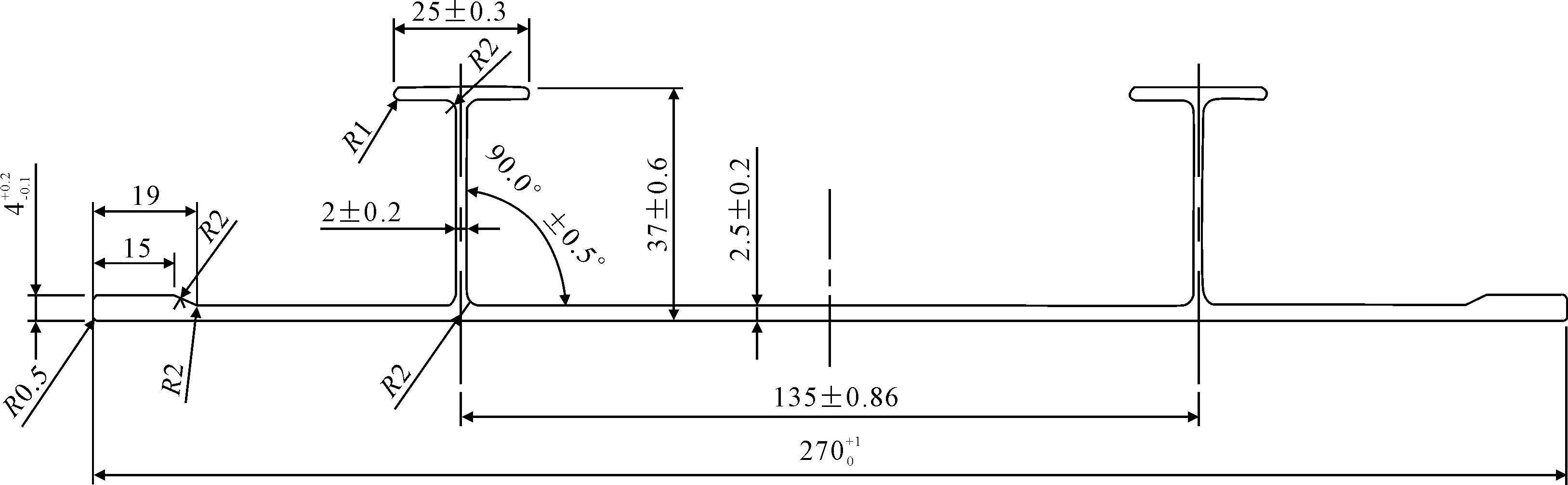

应重点考虑轻量化、增大净空高度、变形控制的问题,从而满足降低重量重心、内部舱室舒适、外观造型美观等设计要求。带筋板结构具有几何精度高、残余应力小、焊接量少、焊接变形小等优越性[2],因此本船上层建筑及甲板室结构采用带筋板不失为一种理想的解决方案。目前带筋板种类繁多,各生产厂家自成体系,尚没有形成统一的标准或规范,选择合适的带筋板成为关键。在满足规范强度要求的基础上,通过对比各厂家的带筋板剖面特性参数,本船采用双筋带筋板(图7),板厚2.5 mm、骨材间距为135 mm、高度仅为 37 mm,可显著减轻自身结构重量同时增加净空高度。

图7 2.5×270+2IP35双筋带筋板剖面

2.6 艉轴架结构设计

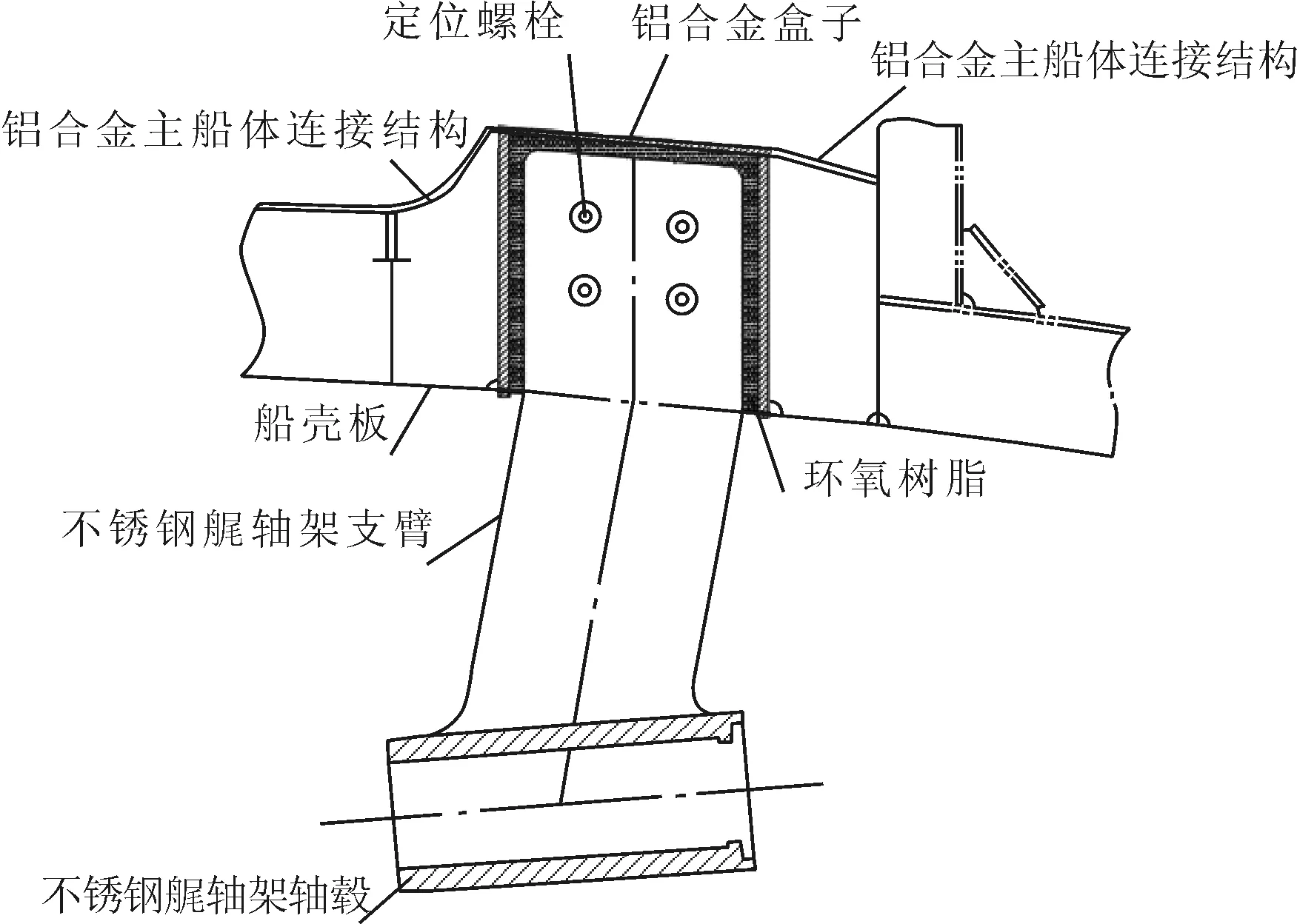

本船采用螺旋桨推进,需要设置艉轴架结构来支撑推进系统。艉轴架结构由支臂和轴毂组成,其结构一般可用铸钢、铸铝、锻钢、钢板或铝板焊接制成。为了便于艉轴架结构与主船体进行有效连接,一般选取与主船体结构材料可直接焊接的材料最为合适。本船为全铝合金结构,艉轴架结构材料通常会优先选取铸铝形式,但由于铸铝工艺比较复杂、质量及强度难以保证,建造成本高,需要采用其他结构形式进行代替。综合考虑强度、建造质量、建造成本及防腐蚀等种因素,本船的艉轴架结构材料采用316L不锈钢锻件。

由于不锈钢锻件艉轴架与铝合金金船体结构不能直接焊接,两种金属间存在电位差,容易产生电化学腐蚀,须重点考虑异种金属连接问题。常规的螺栓连接方式主要是通过在铝合金船底处设置一块厚铝板加筋结构,在艉轴架支臂顶端同样设置一块厚板,艉轴架顶端厚板贴在船底厚板上通过螺栓进行连接,并在两块厚板结合面上安装绝缘垫片,防止电化学腐蚀。不同于文献[3]介绍的通过连接板进行钢质艉轴架与铝质船体连接的安装工艺,对本船设计一种全新的连接方式[4],见图8。

图8 不锈钢艉轴架连接方式示意

其安装方法及主要特点如下:①在主船体设置铝合金盒子,铝合金盒子与主船体结构进行焊接连接;艉轴架支臂插入铝合金盒子,通过螺栓进行定位;最后用环氧树脂进行固定连接封装,安装过程较为简便。②成型后的环氧树脂与铝合金盒子结构形成一个整体,受力较好且可避免产生电化学腐蚀。③铝合金盒子可以与船体线型配合,使船壳外无其他多余附件,附体阻力小。

3 结论

1)铝合金船结构设计应重点考虑轻量化设计,采取各种措施降低船体结构自身重量。

2)船体结构用铝合金牌号种类繁多,应结合强度、焊接性能、防腐性能、价格等因素进行设计选型。

3)上层建筑及甲板室结构应尽量选用带筋板,甲板强横梁、纵桁、强肋骨等强构件选用挤压型材。

4)艏部结构设计应与总体线型设计同步开展,同时考虑施工工艺。

5)艉轴架结构材料优先选取可与主船体直接焊接的铝合金。

6)铝合金的焊接工艺、典型结构节点设计、防腐处理、防火要求等还需进一步深入研究。