穿舱爆炸下纵向箱型舰船结构抗损能力分析

伍友军,周博,崔海鑫,李晓彬

(1.中国船舶及海洋工程设计研究院,上海 200011;2.武汉理工大学 交通学院,武汉 430063)

随着导弹技术的飞速发展,反舰导弹成为威胁舰船的主要武器之一[1],特别是掠海飞行的导弹极难防御,一旦导弹穿透舷侧板架在舱内爆炸,会对船体结构产生严重破坏。关于舰船抗损能力的研究,目前国内外多针对重要部位采取局部防护措施[2-4],国外可见的报道为德国F123舰主甲板采用3道纵向箱型梁结构提高舰船的抗空爆性能,国内尚无采用新型结构形式提高全船抗损能力研究的相关报道。已有的研究[5],受限于实船布置、工艺水平等因素,相关成果还很难应用于实船。为此,考虑以常规横剖面结构为基础,构建满足施工条件、总布置要求的多方案纵向箱型结构形式,以此为基础构建多方案舱段模型,进行导弹舱内爆炸毁伤效应分析,得到舱室内的毁伤变形及剖口尺寸,作为剩余承载能力分析的输入。采用非线性有限元分析软件计算不同结构的剩余承载能力,分析其抗损能力,最终确定抗损能力较优的方案。

1 箱形横剖面结构构建

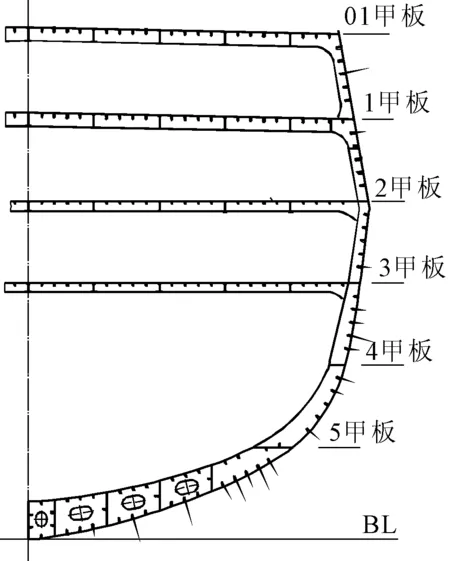

选取舰船船中舱段作为初始舰船中横剖面,见图1。

图1 初始横剖面

在常规构型基础上构建含舷侧纵壁的箱型横剖面结构,简称方案一,见图2。

图2 方案一横剖面

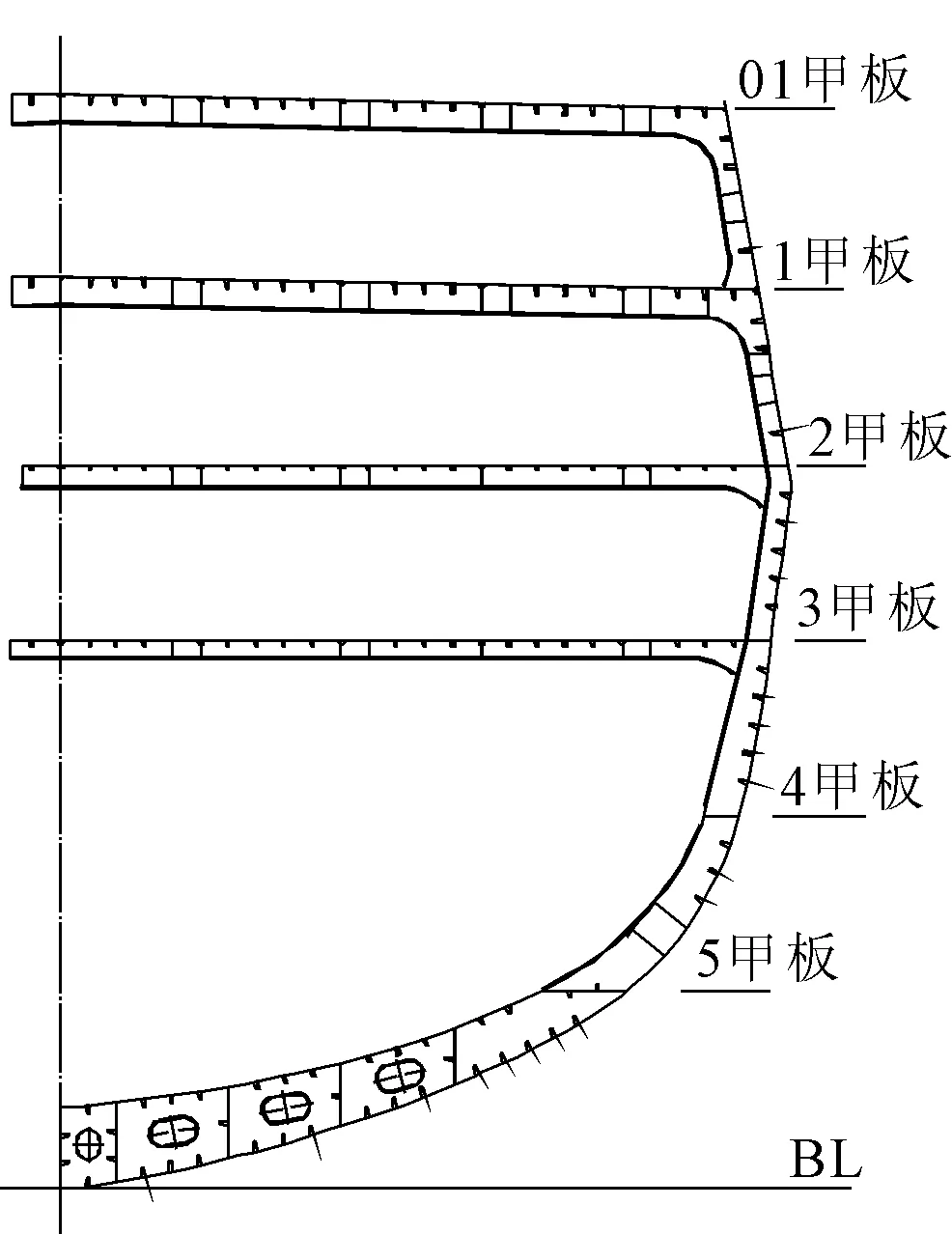

构建甲板和舷侧设箱形梁结构的箱型横剖面结构,01甲板~2甲板各设4道箱形纵桁,舷侧设3道箱形纵桁,简称方案二,见图3。

图3 方案二横剖面

图2和图3横剖面面积相当,即结构重量基本相同。新构建的横剖面结构与原始结构相比,应尽可能少增加重量,并且总布置和施工工艺可行。

2 建立计算模型及确定爆炸工况

2.1 参数设置

舰体结构采用舰用钢,由于在爆炸冲击作用下,舰体结构处于一个高应变率下的响应过程,并发生结构大变形。为了考虑应变率效应,在AUTODYN中进行有限元分析时,选用Cowper-Symonds(C-S)强化模型,参数见表1。

表1 船用钢材料参数

TNT爆速设为6 930 m/s,爆压2.1×107kPa,单位体积的能量6×106kJ/m3,空气采用理想气体状态方程。

2.2 建模方法

采用笛卡尔坐标系,X指向船长方向,Y指向船宽方向,Z指向垂向,坐标原点位于舱壁正下方。长度单位为mm,时间单位为ms,质量为kg。为了提高计算效率,避免奇异出现的单元,对模型局部进行适当简化:由于船底肋板对总纵强度影响较小,建模时简化,忽略肋板上的开口;球扁钢用等面积、等高度的扁钢进行简化;直接用圆形孔来模拟导弹穿甲的破口;采用球形炸药模拟导弹舱室内爆的过程。

假定船中区域为平行中体,舱段模型采用图1~3的横剖面拉伸而成,舱段长度设为11 200 mm,强框间距为1 500 mm,舱段两端设水密横舱壁,模型长度为横舱壁向外各延伸2个强框架的长度。通过大量的计算发现,要较真实地模拟板、加强构件在强框架之间的屈曲模态,纵向构件之间、纵向构件腹板至少需要3个网格,强框之间至少需要6个网格。船体结构纵骨间距为400 mm,纵向构件最小高度为120 mm。实际计算模型中甲板和外板采用133 mm×150 mm的网格尺寸,纵向构件腹板采用最小40 mm×150 mm的网格尺寸进行模拟。

空气域采用欧拉单元进行建模。前期试算,导弹穿舱爆炸后最多只能造成一层甲板出现破口,因此,欧拉网格3向尺寸均为130 mm,在高度上只需要覆盖01甲板、1甲板和2甲板即可,空气域的范围为长3.3 m、高10 m、宽24 m。

2.3 分析工况

每个方案设定4种工况,爆点位置均位于01甲板和1甲板之间。其中爆点位置:工况1,船中纵剖面处,距1甲板高650 mm;工况2,船中纵剖面处,距1甲板高1 300 mm;工况3,船中纵剖面处,距1甲板高1 950 mm;工况4,距船中纵剖面7 000 mm,距1甲板1 300 mm。

3 导弹内爆后的毁伤效应分析

3.1 测点分布

针对3种结构,包括1种常规原始结构和2种纵向箱型结构,进行导弹内爆后的毁伤效应分析,得到纵向箱型结构在100 kg等效TNT爆炸载荷作用下的应力、应变、塑性变形,以及破口等结构响应。计算时采用计算稳定性比较好、流固耦合相对简单的AUTODYN。

为了更好地观测舱段结构在导弹爆炸作用下的结构响应,在欧拉域中分布了6个测点,用于测量舱室内爆炸后的压力变化,见图4。通过对比不同位置压力测点的时间历程数据,分析爆炸冲击的传播过程。

图4 欧拉域测点分布示意

3.2 毁伤分析

以初始方案工况一为例,压力测点的时间历程曲线见图5,仿真计算结束时,爆炸当舱(01甲板和1甲板之间)的测点(测点1~测点5)和邻舱(1甲板和2甲板之间)测点6的压力基本一致,维持在0.3 MPa左右。这主要是因为1甲板出现了破口,爆炸当舱的压力进入了邻舱,且舷侧导弹穿甲的破口面积较小,泄爆能力有限,使得舱室内爆炸后的压力处于准静态状态。测点3和测点4与测点1、测点2相比,距爆点较远,但压力峰值却更大,这可能是由于爆炸冲击波在传播的过程中,舱室内的空气被压缩,使得局部的压力得到了增强。

图5 原始结构计算工况一压力测点时间历程曲线

3种不同结构型式的舱内爆炸计算结果见表2,相比原始方案的结构型式,方案一、二采用的框架式结构型式减小了舱内爆炸载荷作用下船体结构的挠度、塑性应变以及破口区域,其中方案二采用的甲板箱型梁结构型式抗爆效果更为有效。分析原因,采用纵壁结构虽然也能有效提高船体的抗爆性能,相比于方案一,纵壁结构阻碍了船体通过破口进行泄爆,造成了比方案二更大的毁伤。

表2 舱内毁伤效应汇总表

4 毁伤结构的剩余承载能力分析

根据舱内爆炸仿真计算结果,模拟导弹穿舱爆炸后的破口、塑性变形等损伤情况,开展不同方案多工况爆炸载荷作用下的总纵剩余承载能力计算。船体结构在遭受爆炸冲击载荷时,船体结构会出现一定面积的塑性变形甚至大破口,典型剖面的承载能力会大大削弱。因此,需对受损剖面进行相应的折减。

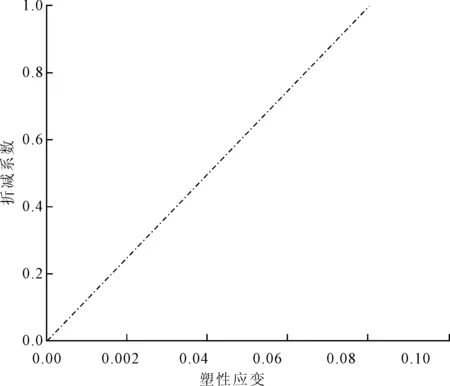

设定失效应变大于0.25为产生了破口,对于破口区域,全部纳入失效范围;对于塑形区域,当船体壳板结构的等效塑性应变达到0.08时,即认为失去了承载能力。具体的做法是,将等效塑性应变大于0.08的单元直接删去。对于等效塑性应变小于0.08的单元,以往的处理方式有完全去除塑性应变区和完全保留塑性应变区两种,该处理方式会导致计算结果偏保守或偏危险。参照CSR中对开孔板采用平均厚度折减的处理方式,将塑性应变0.08以下的板按照塑性应变对板厚进行线性折减,见图6。

图6 折减系数-塑性应变

考虑到有限元方法能够追踪船体构件和整体结构承载变形破坏的全历程,反映局部和整体的破坏模式之间的相互作用以及材料的弹塑性与失稳、后失稳效应的相互作用[6],采用ABAQUS对各方案进行剩余承载能力分析。分别计算各爆炸工况受损状态的舱段剩余承载能力,舱段的两端分别用MPC将纵向构件进行相关,左端控制点约束2346自由度,右端控制点约束12346自由度,边界约束示意于图7。

图7 有限元模型的约束示意

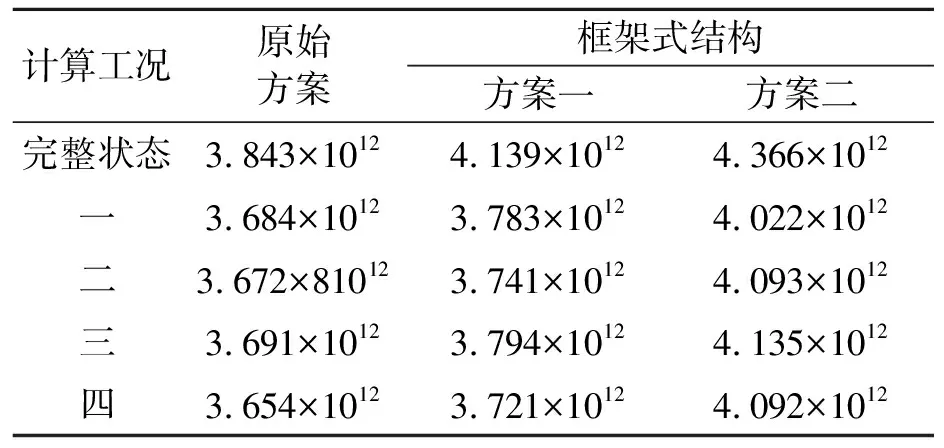

采用准静态的加载方式对舱段进行加载。在舱段左右两端的MPC控制点A和B上分别以0.002 rad/s的角速度加载大小相同方向相反的弯矩,通过直接施加的转角位移,计算得到支点支反弯矩-转角曲线,从而得到结构的极限承载能力。初始方案的弯矩和转角变化见图8,各工况的计算结果见表2。

表2 破损舱段剩余承载能力汇总表 N·mm

图8 初始方案完整结构端面的弯矩-转角

5 结论

1)纵向箱形结构能有效的减小穿舱爆炸情况下船体结构的损伤,且增加相同重量的情况下,采用箱形梁的效果比纵舱壁更好。

2)爆点靠近舷侧部位时,船体结构的总纵承载能力下降更快。

3)通过计算发现,方案二的剩余承载能力最强,方案一次之,初始方案最弱,说明采用纵向箱型结构能有效提高舰船遭受穿舱导弹攻击后的生存能力。