竖向顶升作用下水工隧道结构响应研究

贺回德

(江西省水利水电开发有限公司,江西 南昌 330000)

顶升排水立管的研究可以解决工程中变形较大和应力集中的问题,目前,大量的专家学者对此进行了研究。董胜宪等[1]等对顶升排水立管的施工进程作了较为详尽的介绍;尤雪娣[2]以三门核电工程为研究对象,分析了其盾构法取水隧道施工过程中的施工工艺和工艺流程;苏战军[3]以闲林水库枢纽某泵站工程为研究对象,分析了垂直顶升法施工的经济性和高效性;李涛[4]以江苏常熟发电有限公司的发电工程为研究对象。阐述了垂直顶升法施工的施工过程和工艺流程;陈闽等[5]指出了垂直顶升法施工排水立管与传统施工方法相比较,受到外界环境因素的影响小,并以某实际工程为例进行分析;余永明等[6]以上海青草沙原水过江管工程为研究对象,为了解决长盾构法隧洞施工过程中测量的问题,提出了利用垂直顶升法施工工艺;王寿生等[7]以实际工程为例,分析了垂直顶管顶力的计算方法以及顶力的组成;王云飞等[8]以上海长江隧道工程为研究对象,将垂直顶升方法利用在跨江隧道的贯通测量的实际应用中。本研究采用对比分析的方法,将监测数据和数值模拟结果进行对比,分析了在不同施工阶段管片环向应力、纵缝接头变形和环缝接头错台的变化趋势[9-10]。

1 工程概况

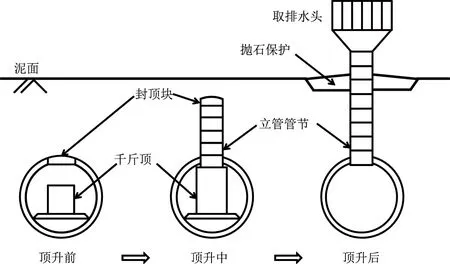

本文以某水工盾构隧道工程为研究对象,该工程采用盾构法施工,其中,隧道排水管采用垂直顶升法施工,排水管布置如图1所示,共有7根排水立管,本文以③号排水立管为研究对象,对排水立管的变形进行监测和数值模拟。

1.1 监测内容

根据现场施工段的实际情况,对③号排水立管在垂直顶升法施工进行监测,由于顶升过程中排水立管主要是管片和接头的变形,因而监测方案主要对以下内容进行监测:

(1)排水立管管口位置处以及管口附近管片的环向应变;

(2)排水立管管口位置处以及管口附近管片的张开变形;

(3)排水立管管口位置处以及管口附近管片纵向接头位置处的错位变形。

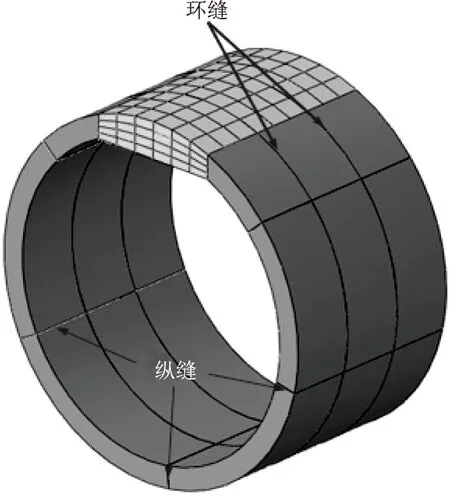

1.2 数值模型的建立

对图1所示的排水管布置方案建立ABAQUS数值分析模型,排水立管管口位置处以及管口附近管片的数值模型图如图2所示。运用C3D8R单元模拟隧道结构,运用B31单元模拟隧道管片间的螺栓结构,对于数值分析模型中采用的参数见表1。模拟对象得到的数据参数与检测内容相同。

图2 数值模型图

表1 材料参数的选取

图1 排水管布置图

1.3 施工阶段和管片位置划分

垂直顶升过程如图3所示,为了便于对比监测结果和模拟结果,将监测与模拟过程依据施工方案的进程分成三个施工阶段,见表2,阶段1和2为排水立管竖向顶升阶段以及到达设计高度阶段。

图3 垂直顶升过程

表2 施工阶段划分表

1.4 监测点布置

管片环向应变监测布置在图4(a)所示的四个截面上,每个截面上左右两侧布置两个监测点,如图4(b)所示;管片环向接头张开变形C监测布置在图4(a)所示的O1、N1两个截面上,每个截面设置4个监测点,如图4(c)所示;管片纵向接头错开变形监测布置在图4(d)所示的D1、D2截面上。

图4 监测点布置图

2 监测数据与模拟数据对比分析

2.1 管片环向应力对比研究

图5为左侧监测点管片环向应力监测结果和模拟结果对比图,图6为右侧监测点管片环向应力监测结果和模拟结果对比图。对于N1—N3环监测结果与模拟结果较为吻合,但O1环监测结果与模拟结果吻合性较低,尤其在P3阶段,分析其原因,是由于模拟过程为静态模拟,而O1环的P3阶段为动态施工过程,因而模拟不能反映其变化效果。分析其差别,其误差小于25%,模拟结果的变化趋势仍然相同,所以模拟效果仍较好。

图5 左侧监测点管片环向应力

图6 右侧监测点管片环向应力

在P1阶段O1环的封顶被顶出,O1环顶部此时的约束减小,因而,左侧管片和右侧管片监测点的环向应力减小。在P1阶段由于顶力为一个变化的值,因而监测到的环向应力会不断变化,但变化幅度较小。P1—P2阶段,排水管管节被顶升至设计的高度,此时千斤顶的支撑作用消失,左右两侧的环向应力值有较小幅度的增加,管片的左右两边内侧受到拉应力。

对比图5和图6,O1、N1—N3环左侧和右侧压应力的变化规律在不同的施工阶段表现相同,距离顶升作用点越远,O1、N1—N3环受到的顶升作用力越小,环向应力越小,顶升作用对环向应力的影响主要分布在开口环以及临近的两个环作用最为明显。

2.2 纵缝接头变形作用

图7为开口环(O1)纵缝接头在P1—P3施工阶段的监测数据和数值模拟结果对比分析。对比数据图可以发现,监测数据和数值模拟结果在P1和P3阶段有所不同。分析其原因,是由于模拟过程简化为静态施工过程,整个P1阶段的受力为静态不变的受力过程,而P3阶段为动态施工过程,因而与实际监测数值有所差别。对比分析模拟结果与监测结果,在P1阶段,两结果的误差为20.4%,在P3阶段,两结果的误差为20.4%,总的误差小于25%,模拟结果的变化趋势与监测数据仍然相同,所以模拟效果仍较好,可以较好的反映现场的实际受力。

图7(b)和(c)分别为O1-A和O1-D两侧纵缝接头变形随着施工阶段进展的变化趋势图,当变形为张开变形时值大于0,当变形为闭合变形时值小于0,O1-A和O1-D变化趋势基本一样。在P1阶段,由于O1环的封顶被顶出,O1环顶部此时的约束减小,O1-A和O1-D的变形值为负,发生了闭合变形。在P1阶段,监测数据波动的原因为,在顶起过程中,管节同时被顶起,每个管节的作用力不同,所以监测数据会发生不同程度的波动。在P2阶段,管节顶升的高度为设计高度,千斤顶没有作用力,因而O1-A和O1-D的变形值为正,发生了张开变形。在P3阶段,在螺栓作用下,土压力作用恢复,O1-A和O1-D的变形值逐渐增大,发生了张开的程度不断增大。

图7 O1环纵缝接头变形图

图7(b)和(c)分别为O1-B和O1-C两侧纵缝接头变形随着施工阶段进展的变化趋势图,O1-B在P1—P3阶段变形值均为负,发生了闭合变形,O1-C在P1—P3阶段变形值均为正,发生了张开变形。

相比较于初始阶段,O1-A、O1-B和O1-D在P1顶升施工阶段变形值均为负,发生了闭合变形,而O1-C变形值均为正,发生了张开变形。

2.3 环缝接头错台作用

图8为环缝接头在不同阶段数值模拟的分析结果,在初始阶段,直接作用于隧道上的作用力只有土压力作用,属于沿隧道周围的均匀作用力,作用力保持恒定,因而环缝接头未出现错台的效果,在P1阶段,在千斤顶顶升作用反力的作用下,接头处发生错台的效果,D2的错台效果最明显,在P2阶段,千斤顶顶升作用形消失,开口处的土体的土压力也随之消失,隧道上的作用力仅有下部土体向上的作用力,因而,隧道出现了不同程度的上浮,使得接头D1与D2出现与前述相反方向的错台效果,D1错台作用的效果明显小于在P1阶段的错台作用,但D2的错台效果较为明显,与P1阶段的错台作用相比,有所增加。在P3阶段,相比于P2阶段,仅仅是螺栓作用下使得隧道于竖向排水立管固定,所以在此阶段,隧道错台作用变化不明显。

图8 环缝接头错台模拟结果

图9为D1和D2两个环缝接头错台变形随着施工阶段进展的监测数据和数值模拟结果对比分析变化趋势图,监测数据和数值模拟结果具有较好的吻合效果。对于D2环缝接头最大错台作用发生在P1阶段,其原因为在顶升过程中,由于千斤顶顶升作用的作用反力全部由隧道D1周边管节承担,因而在顶升反力作用下,出现较大程度的正值变形,在P2阶段,由于顶升作用消失,所以D1环向接头的错台作用减小。对于D2环缝接头最大错台作用发生在P2阶段,这是由于千斤顶作用力消失,上部土体的作用力也随之减小,管节在下部土体不均匀作用力的作用下出现上浮,因而错台值为负值。

图9 D1和D2环缝接头错台变形图

3 结论

本文通过对比监测和数值模拟结果数据,分析了在不同施工阶段管片环向应力、纵缝接头变形和环缝接头错台的变化趋势,得到了以下结论:

(1)数值模拟结果与现场监测结果吻合性较好,能够较好的反映现场的力和变形的效果。

(2)对于管片的环向接头,顶升作用对环向应力的影响主要分布在开口环以及临近的两个环。

(3)对于管片的纵向接头,在施工的全过程中,上部和下部左侧的接头为闭合状态,右下部接头为张开状态。

(4)对于管片环缝接头错台作用,在顶升P1阶段,错台作用最大值发生在施工平台左下方的D2监测点,在P2阶段,错台作用最大值发生在施工平台正下方的D1监测点。