西部成品油管道输油泵双端面机械密封的研发及应用

张明 胡旭 朱英斌 马存新

1国家管网集团西部管道有限责任公司

2中国石油大港油田石油工程研究院

3约翰克兰科技天津有限公司

西部成品油管道自乌鲁木齐首(泵)站,经中间12 座泵站加压及沿途分输后,止于兰州末站;管道全长1 842 km,设计输量1 000×104t/a,压力10.0 MPa,乌鲁木齐—新堡段管径559 mm,新堡—兰州末站管径508 mm,密闭输送。输油泵采用美国苏尔寿12×14×23A HSB 和12×14×23B HSB 两种型号泵,转速2 981 r/min,配套约翰克兰8B1HH型号机械密封。自2006 年西部成品油管道投产以来,8B1HH 机械密封出现近百余次故障,主要以机封泄漏、机封温度高为主。随着区域化管理全面实施纵深推进[1],西部管道公司建立“以调度运行为核心的生产指挥体系”,无人站、少人站为西部成品油管道常态化管理模式。由于沿线站场多处于荒漠戈壁,社会依托条件极差,对输送汽、柴油等易燃易爆危险介质的密封性提出了更严苛的要求,输油站场输油泵机械密封的稳定可靠性直接影响生产安全[2],因此优化8B1HH 机械密封具有重要的现实意义。

1 8B1HH 机械密封结构及常见故障

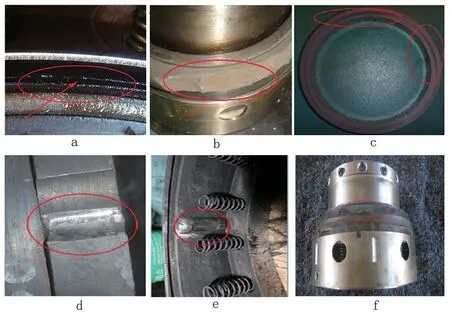

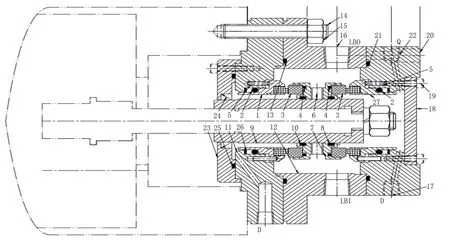

8B1HH 机械密封结构如图1 所示,补偿机构位于动环上,动环随泵轴旋转并参与轴向补偿,即动环为补偿环。适用轴径范围25~115 mm,温度5~30 ℃,介质为汽、柴油,转速0~3 000 r/min,配置Plan31 自冲洗系统及Plan65A 泄漏收集报警系统。

图1 8B1HH 机械密封结构Fig.1 8B1HH mechanical seal structure

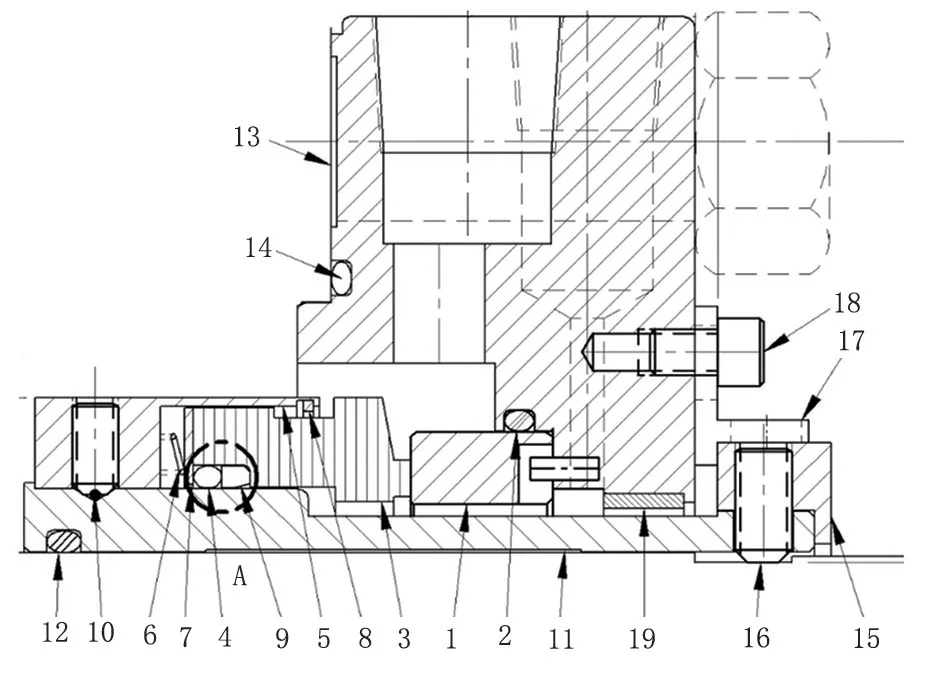

该机械密封为非旋转式,补偿环采用多弹簧支撑,安装在动环座内,冲洗口位于静环座的上方。经多年使用,该机械密封出现的典型故障见图2。推进型设计依靠补偿环处O 型圈动态密封能力及密封的追随能力保障弹簧补偿作用,当成品油中含有杂质会引起动环O 型圈滑动补偿卡滞造成二次密封失效(图2a)。杂质堆积在补偿弹簧处,造成补偿作用减弱或弹簧卡死无法有效密封[2-3],弹簧卡死后密封端面比压过大,机封温度升高;密封端面采用动环高压锤头设计,材质为石墨,当安装不当时会导致密封动环压缩余量耗尽,锤头与弹簧座易碰撞碎裂,受到应力突变,环面易崩边(图2b)。补偿环随轴旋转,与机械密封端盖配合的泵体精度不良时容易导致配合环变形,从而使密封面接触不均匀,发生偏磨,密封失效(图2c)。采用窝式传动补偿环,补偿环与固定套之间出现相对运动易发生磨损,降低精度(图2d 和图2e)。冲洗液方向垂直补偿环,从冲洗口出来的高压介质不断冲刷补偿环侧面,而补偿环材质为石墨较软,易受高速介质冲刷(图2f)。

图2 8B1HH 机械密封失效Fig.2 8B1HH mechanical seal failure

2 8648VRS+SBXP双端面机械密封设计

针对8B1HH 机械密封不足,结合西部成品油管道管理现状,在保持原有冲洗和泄漏收集报警系统不变前提下,提出双端面机械密封(串联式双密封)结构(图3),实现内密封失效时,外密封承担主密封作用,事故工况下无可见泄漏,给运行维护检修提供足够应急时间[4]。采用双端面机械密封不加压布置结构,内密封为接触式高压封液密封,非推进式,用于密封泵送成品油;应用蝶式耳式传动套解决传动中的磨损和卡滞,补偿环设置在静环座上轴向移动补偿,优化冲洗口缓解冲洗液直接冲刷补偿环和配合环,升级补偿环、配合环材质为SiC[5];外密封为辅助密封,采用接触式气体润滑(干运转密封),多弹簧平衡型设计,补偿环配合环材料分别为SiC 和CARBON+DUPLEX S.S +ALLOY K-500(镶嵌自润滑石墨)[6],正常运行工况通过接触干运转密封方式进行密封介质流体的挥发性控制,事故工况下为常规湿密封。

图3 双端面机械密封结构Fig.3 Double mechanical seal structure

2.1 内密封8648VRS 设计

2.1.1 内密封补偿环与配合环设计

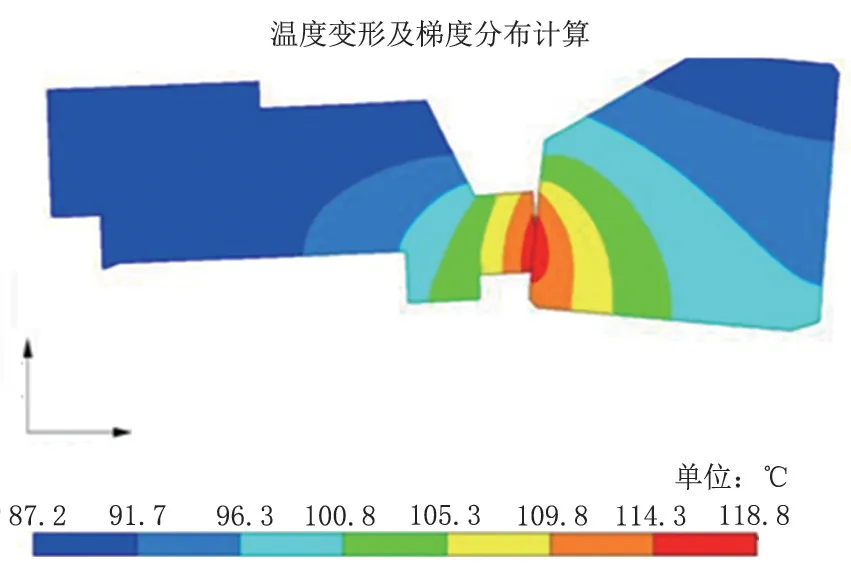

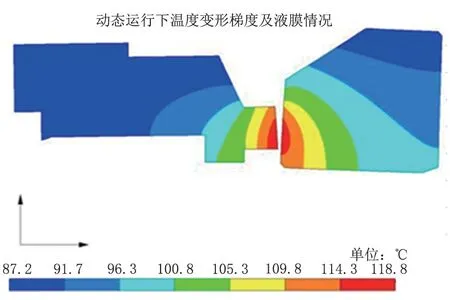

内密封8648VRS 密封端面采用约翰克兰CSTEDY 有限元软件进行设计计算,端面平衡比为73%,端面比压设计为0.6 MPa[7-8],密封端面温度及梯度分布见图4。以西部成品油运行工况为例,其密封端面模拟动态运行结果如图5 所示。

图4 密封端面温度分布场Fig.4 Temperature distribution field of machinery seal

图5 动态运行下的模拟结果Fig.5 Simulation results under dynamic operation

由图4、图5 可知,密封端面温度云图显示内密封8648VRS 端面温度最高点靠近内径,为118.8 ℃,因密封环外径处先与液体接触,对流换热系数大、散热效果好,端面外径温度低,端面温度沿两端面轴向逐渐下降;补偿环面积小、高温区小,配合环面积大,高温区相对大,温度区与接触面积呈正比关系。模拟实际工况下的动态运行结果为:补偿环受到以端面外径为中心的倾覆力矩,产生了一定锥度,补偿环和配合环未完全贴合,外径处端面脱离程度最大,沿径向向内逐渐减小,补偿环与配合环间形成了较合理间隙,保证了液膜稳定,达到有效润滑和散热,且端面前沿温度稳定地保持在118.8 ℃,与有限元设计温度一致。

2.1.2 内密封8648VRS 结构设计

8648VRS 密封采用高抗压非推进式橡胶波纹管二次密封技术[9],利用流体压力和补偿机构的弹力保持补偿环和配合环贴合追随并相对滑动[10],对输送介质杂质颗粒包容性更强,抗轴向窜动能力达到±0.8 mm;补偿环静止型和配合环旋转设计可有效抵消泵体和轴对中偏差对机械密封动静环定位精度的影响,延长密封使用寿命;采用小面积补偿环(SiC)和大面积配合环(SiC)设计,扩大了换热接触面积,高性能密封摩擦副适于更严苛工况;补偿环上推进式O 型圈设计,消除泵轴窜动产生的磨损。内密封8648VRS 模型见图6。

图6 内密封8648VRS 模型Fig.6 Model of 8648VRS inner seal

2.2 外密封SBXP 设计

SBXP 密封设计为多弹簧平衡型密封,与主密封串联,旋转整体配合环材质为CARBON+DUPLEX S.S +ALLOY K-500(镶嵌自润滑石墨)[11],补偿环为高导热系数抗粘着磨损的SiC 材料[12];补偿环O 型圈采用大断面沟槽设计,轴向卡滞力较小,补偿弹簧保证补偿环与配合环贴合追随实现密封;具备干运转动压能力(最大动压为0.034 473 8 MPa,密封在介质有气化无冲洗条件下可干运转三年)、液体工况动运转能力(内密封失效后,SBXP 密封作为传统湿密封发挥密封功能)和静压密封能力(内密封失效泵停运后,SBXP 密封在承受介质压力下,无可见泄漏)。SBXP 密封模型见图7。

图7 SBXP 密封模型Fig.7 Model of SBXP seal

3 工厂试验和现场工业性试验

3.1 SBXP 密封工厂试验

为验证SBXP 密封干运转、液体工况动运转和耐静压密封能力,在工厂进行了模拟现场工况试验,密封验证设计见图8。常压干运转试验:常压,试验介质空气,连续运行9 h,每小时记录密封端盖温度;(阶梯)液压动运转试验:压力1~10 MPa,以1 MPa 为梯度,每个梯度运转30 min,记录端盖温度和机封泄漏量;耐静压及液压动运转试验:压力10 MPa,先静压60 min,每10 min 记录泄漏量,后连续运行12 h,每小时记录密封温度和泄漏量:所有动运转试验转速2 981 r/min,试验液体介质为Mobil Velocite oil NO.15。SBXP 测试结果见图9。

图8 SBXP 密封能力验证试验Fig.8 SBXP sealing ability verification

由图9 可知,常压干运转下SBXP 密封端盖温度随运行时间变长呈下降趋势,起始温度最高为62.6 ℃,初始状态下补偿环和配合环之间摩擦因数大,密封端面磨损严重。随着配合环中自润滑石墨逐渐研磨析出,端面间摩擦因数趋于稳定,密封面间形成自润滑作用并促进散热,端面温度随时间变长最终趋于稳定,此外补偿环小面积密封宽度也有利于减少热量产生。阶梯压力动运转试验,模拟内密封失效后验证SBXP 密封受到压力冲击时的密封性,SBXP 密封端面温度随压力增大呈缓慢升高趋势,原因随介质压力增大密封面端面比压变大,更多机械能转化成摩擦热,在最大压力10 MPa 下温度为41.1 ℃,密封泄漏量从压力1 MPa 下4 mL/h 降低到10 MPa 泄漏量0.8 mL/h,未出现密封泄漏量超标。模拟管道压力10 MPa,静压60 min 未观察到密封泄漏,连续运转12 h 密封泄漏量呈现出波动性,最大泄漏量为1 mL/h,机封端盖最高温度为40.8 ℃,密封符合要求。干运转、液体工况动运转和耐静压试验验证了SBXP 密封性能,低摩擦和导热良好的密封材料、合适的密封端面比压及合理的密封环宽度保证了SBXP 密封性能。

图9 SBXP 密封试验测试结果Fig.9 Results of SBXP sealing test

3.2 8648VRS+SBXP 双端面密封工业性试验

工厂试验验证后,在西部成品油管道某输油站成品油3#泵(12×14×23A HSB)开展了工业性试点应用试验,通过实际工况进一步检验验证密封运行可靠性,工业性应用考核时间为5 000 h。

3.2.1 密封泄漏及温度监测

监测8648VRS+SBXP 双端面密封在输送汽、柴油介质环境中不同运行时间下密封的泄漏量以及密封端盖端面温度(温度传感器)和轴套温度(手持式测温仪),数据记录见表1。

表1 8648VRS+SBXP 密封运行数据Tab.1 Operating data of 8648VRS+SBXP seal

由表1 可知,现场试验的8648VRS+SBXP 机械密封(内密封)泄漏量呈现一定波动性,最大漏量为4 滴/min,泄漏在标准范围内;密封端盖端面最高温度为46 ℃,与输送介质温差最高仅为25 ℃。该机械密封内密封补偿环与配合环端面间通过冲洗液形成稳定液膜,保障摩擦面对流传热效果达到产热和散热的平衡,外密封补偿环在0.034 473 8 MPa弹簧动压下与镶嵌有自润滑石墨的配合环贴合追随,既形成有效密封又不会产生大量热量,保证了机械密封运行稳定、长寿命。

3.2.2 密封腔静压密封试验

工业性考核时间达到5 000 h 后,开展了密封腔静压密封试验,以模拟事故工况下内密封失效,大量介质排入内密封泄漏收集腔,检验SBXP 外密封的可靠性。泵腔压力9.9 MPa,因内密封不具备反压工况能力,通过该密封端盖预留通道向内密封泄漏收集腔注入9.5 MPa 介质,并堵塞内密封排污通道,时间60 min,每15 min 记录压降和密封泄漏量,试验数据见表2。

表2 数据表明,泵腔压力为9.9 MPa 下,模拟内密封失效,内密封泄漏收集腔在9.5 MPa 持续60 min 加压下,无压力下降和可见泄漏,SBXP外密封表现出良好的密封性。5 000 h 工业性试验后SBXP 密封表现出良好静压密封性。

表2 SBXP 密封模拟事故工况下静压密封试验Tab.2 Static pressure sealing test under simulated accident conditions by SBXP seal

3.2.3 密封端面磨损检测

密封端面的摩擦磨损速度是决定密封是否稳定可靠的关键[13-14],为评估8648VRS+SBXP 双端面密封的寿命,工业性考核时间结束后选取补偿环和配合环中心在12 点、3 点、6 点、9 点四个方向分别测量了8648VRS 和SBXP 密封端面的磨损量,并与密封端面内外密封补偿环和配合环(42.00、12.00、27.00、16.00 mm)原始数据进行对比,图10 为工业性考核时间结束后测得的密封端面数据。由图10 可知,内密封8648VRS 补偿环磨损量为0.06 mm,内密封配合环磨损量较小,为0.01 mm,内密封补偿环在波纹管和介质压力作用下进行补偿,发生相对大的磨损量。外密封配合环镶嵌石墨材质相对SiC 补偿环为易磨损软材料,相互间发生干摩擦,磨损量为0.07 mm,相对较大,补偿环SiC磨损量小,仅0.01 mm。数据表明5 000 h 工业性考核时间结束后内外密封端面的磨损量均不超过0.08 mm,计算预测密封寿命完全满足API682 标准规定的三年25 000 h。

图10 工业性考核时间结束后内外密封端面数据Fig.10 Data of inner and outer seal face after industrial test time

3.2.4 密封端面形貌分析

图11 为工业性考核时间结束后内外密封端面的表面形貌,11a 和11b 分别是8648VRS 内密封补偿环和配合环表面形貌,11c 和11d 分别是SBXP 外密封补偿环及配合环表面形貌。利用Taylor hobson公司TR200 粗糙度仪测量了各密封端面粗糙度,结果见图12。

由图11 可知,内密封8648VRS 补偿环表面(图11a)摩擦磨损比配合环(图11b)相对严重,表面轮廓起伏较大,波峰波谷差值达到12.024 5 μm(图12a),因内密封补偿环受力面积较小,受波纹管与介质压力作用,轴向移动追随贴合配合环,在实现密封的过程中出现相对较大磨损。外密封小面积补偿环在0.034 473 8 MPa 动压下与含自润滑石墨的大面积配合环发生干摩擦,表面磨损明显微观形貌较粗糙(图11c),反映到轮廓曲线波动大,表面粗糙度最大达到1.421 5 μm(图12c);外密封配合环镶嵌石墨表现出良好的自润滑性,在表面形成一定厚度的摩擦润滑膜,保持低而稳定的摩擦系数,较好地保护了配合环密封端面(图11d)。

图11 工业性考核结束后密封端面形貌Fig.11 Seal appearance after industrial test

图12 工业性考核结束后密封端面粗糙度Fig.12 Roughness of sealing face after industrial test

4 结论

(1)8648VRS+SBXP 双端面密封配合环仅参与旋转,补偿环利用波纹管和弹簧伸缩,对轴窜适应性更强,解决了密封圈滑动补偿卡滞难题,密封结构比8B1HH 密封更合理更科学。

(2)补偿环和配合环材料得到升级,工厂试验和工业性考核表明,该密封适合西部成品油管道运行工况,SBXP 外密封可在干摩擦状态下长周期稳定运行,在干、湿(承压10 MPa)环境中均表现出良好的密封性,解决了内密封(主密封)失效后泵腔介质泄漏到环境中这一运行难题

(3)数据表明,8648VRS+SBXP 双端面内外密封寿命均能达到API682 标准规定的25 000 h,建议在大落差站场、8B1HH 机械密封故障多、社会依托差的输油站或输油泵上逐步推广应用以代替原8B1HH 机械密封。