凝析气集输管道中天然气水合物冻堵防控措施效果模拟

赵甜 寇丽颖 高红松 石美 杨婧 周艳丽

1中国石油华北油田公司第一采油厂

2华北石油管理局有限公司河北储气库分公司

3中国石油华北油田公司办公室

天然气水合物是烃类分子与水形成的非化学笼状晶体结构,其中水分子通过氢键相互结合形成笼型结构,烃类分子被包裹在笼型结构中。目前已经发现的水合物种类有Ⅰ型、Ⅱ型和H 型三种[1]。在高压低温的环境下,集输管道内容易形成大量水合物,水合物沉积会减小管道的流通面积,造成管线冻堵。在油气田的开发过程中,很多油井和气井的含水率不断升高,在输送过程中形成了油、气、水三相流混输状态,当温度、压力满足水合物生成条件时,形成的水合物会严重危害安全生产[2-3]。

目前,对水合物的预防和控制主要有传统控制法和风险控制法两种[4]。传统控制法是通过添加水合物抑制剂、管道电加热等方法对水合物的产生进行抑制,其中甲醇添加量大且具有毒性,乙二醇虽然成本较高,但用量较小且毒性低,现场多采用乙二醇作为水合物抑制剂;电加热的方式可以将流体温度提高到水合物生成区温度范围以外,避免水合物的形成,但需要考虑对加热管段实施牺牲阳极或阴极保护,以防止管道腐蚀。风险控制法是通过加入低剂量的动力学抑制剂(KHI)或阻聚剂(AA)来防止水合物阻塞;或不采用添加剂,而是通过冷流技术,允许或引导水合物的形成,在一定的黏度下以液相为主载体形成水合物浆液流动输送,实现对水合物的风险控制。本文中采用多相流瞬态模拟软件OLGA 中的动力学模型CSMHyK v2.0 对凝析气管道水合物生成位置、形成速率和浆液黏度进行预测,实现对水合物的冻堵防控,并开展工况分析和工艺设计优化,以期为现场提供技术支持和指导。

1 水合物动力学模型

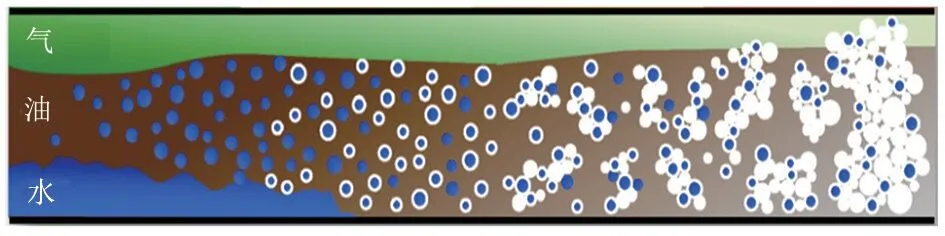

CSMHyK 模型中将水合物的形成分为四个阶段:①夹带:水相自由分散在油相中,通过泵等动力设备的连续流动剪切,形成油包水型乳状液;②水合物颗粒的生长:水合物在水相和油相的界面处结晶成核;③水合物的聚集:由于范德华力的存在,水合物相互聚并、增大;④水合物的堵塞:当水合物聚并到一定程度后,形成泥状,堵塞管道(图1)。

图1 水合物形成过程Fig.1 Hydrate formation process

1.1 水合物颗粒的生长

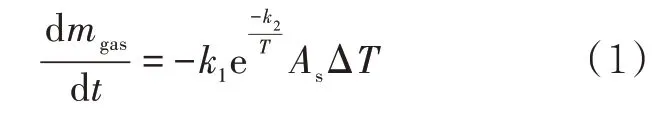

研究表明,水合物颗粒的生长速率主要受热力学、结晶动力学、传质和传热的影响。CSMHyk 模型从宏观角度充分考虑了传质和传热对水合物生成的影响[5-6],以过冷度为驱动力,假设水相均匀分散到油相中,得到水合物本征动力学生长模型为

式中:mgas为管输气体的质量,kg;t为水合物的生成时间,s;k1、k2为水合物动力学第一级和第二级的反应系数;T为系统温度,K;As为水合物生成后的表面积,m2;ΔT为特征温度差,℃。

传质阻力定义为舍伍德数Sh,传热阻力定义为努塞特数Nu,其中惯性流体的Sh根据式(2)计算,黏性流体的Sh根据式(3)计算,Nu根据式(4)计算。

式中:Redrop为雷诺准数,无量纲;Sc为施密特准数,无量纲;Pr为普朗特准数,无量纲;Redrop为传质佩克莱准数,无量纲;ρ为密度,kg/m3;v为流速,m/s;d为当量管径,m;μ为动力黏度,N·s/m2;D为扩散系数,m2/s;cp为等压比热容,J/(kg·K);k为热导系数,W/(m·K)。

1.2 水合物的聚集和堵塞

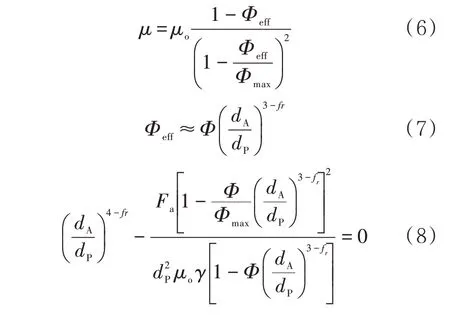

CAMARGO 等[7-8]通过对原油乳状液的水合物浆液黏度进行研究,提出了适合于水合物浆液的非牛顿流体特性模型,引入了有效体积分数来考虑烃类分子在主体所占的比重,建立了水合物颗粒聚集物直径的计算方法。CSMHyk 采用了这一研究成果,其模型未考虑水合物生成诱导时间对黏度的影响,认为只要达到水合物生成的相平衡条件,水合物立即生成,公式为

式中:μ为水合物浆液的黏度,Pa·s;μo为连续相(油相)的黏度,Pa·s;Φeff为水合物的有效体积分数,%;Φmax为水合物聚并后的最大颗粒体积分数,%;Φ为水合物的体积分数,%;dA为水合物聚集物的直径,m;fr为水合物的分形维数,在此取2.5;Fa为水合物颗粒之间的黏附力,N/m;γ为流场中的剪切速率,1/s。

2 数值模拟

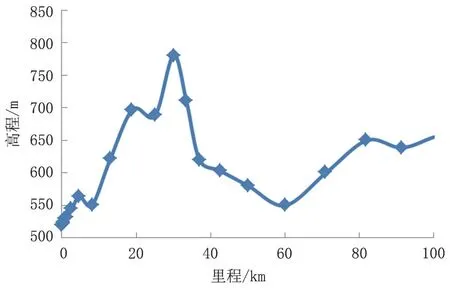

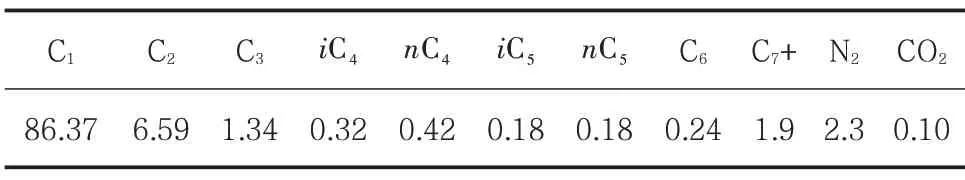

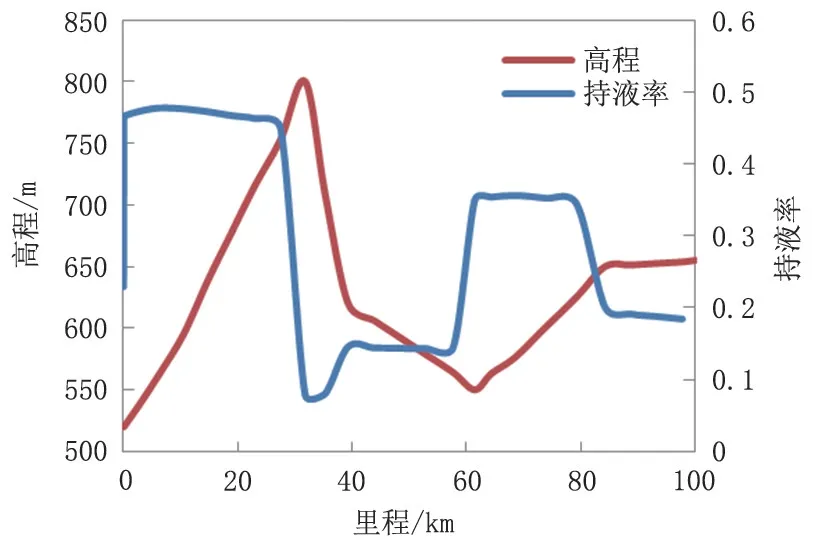

凝析气管道全长98 km,管径610 mm,壁厚8.5 mm,管道内壁粗糙度0.045 mm,采用3PE 防腐层,防腐层密度 2 500 kg/m3,导热系数0.028 W/(m· K),管顶埋深1.5 m,地温10 ℃,总传热系数10 W/m2·K,入口温度30 ℃,出口压力5 MPa,设定质量流量60 kg/s,含水率30%,水合物颗粒在气相中的质量分数为1,在油相中的质量分数为0,水合物颗粒间的黏附力为0.05 N/m。管道的最大高程在距离起点30 km 处,最大最小间的高程差为233 m,高程变化见图2,凝析气组分见表1。纯甲烷与该凝析气组分的水合物相平衡曲线对比见图3,在相同压力下,由于凝析气含有多种烃类物质,水合物生成温度降低。

图2 管道高程数据Fig.2 Pipeline elevation data

表1 凝析气组分(摩尔分数)Tab.1 Condensate gas components(molar fraction) %

图3 甲烷与凝析气的相平衡曲线Fig.3 Phase equilibrium curve of methane and condensate gas

3 水合物的预防与控制

3.1 传统控制法

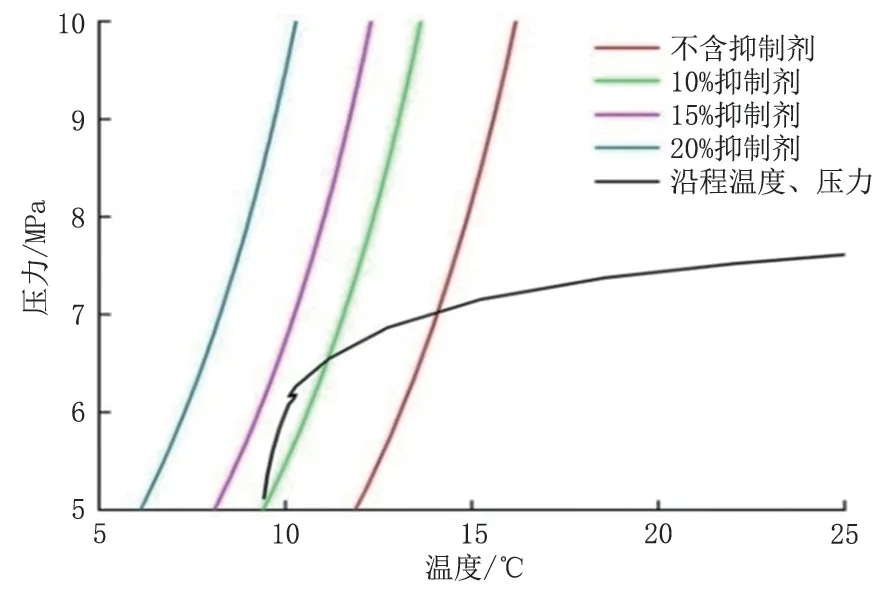

在管输的过程中,沿程温度压力曲线会落入水合物生成区范围内,可以采取加水合物抑制剂的方法进行预防和控制,目前现场多采用乙二醇作为水合物抑制剂,通过在OLGA 中进行设置,可以进行水合物抑制剂的跟踪和优化。

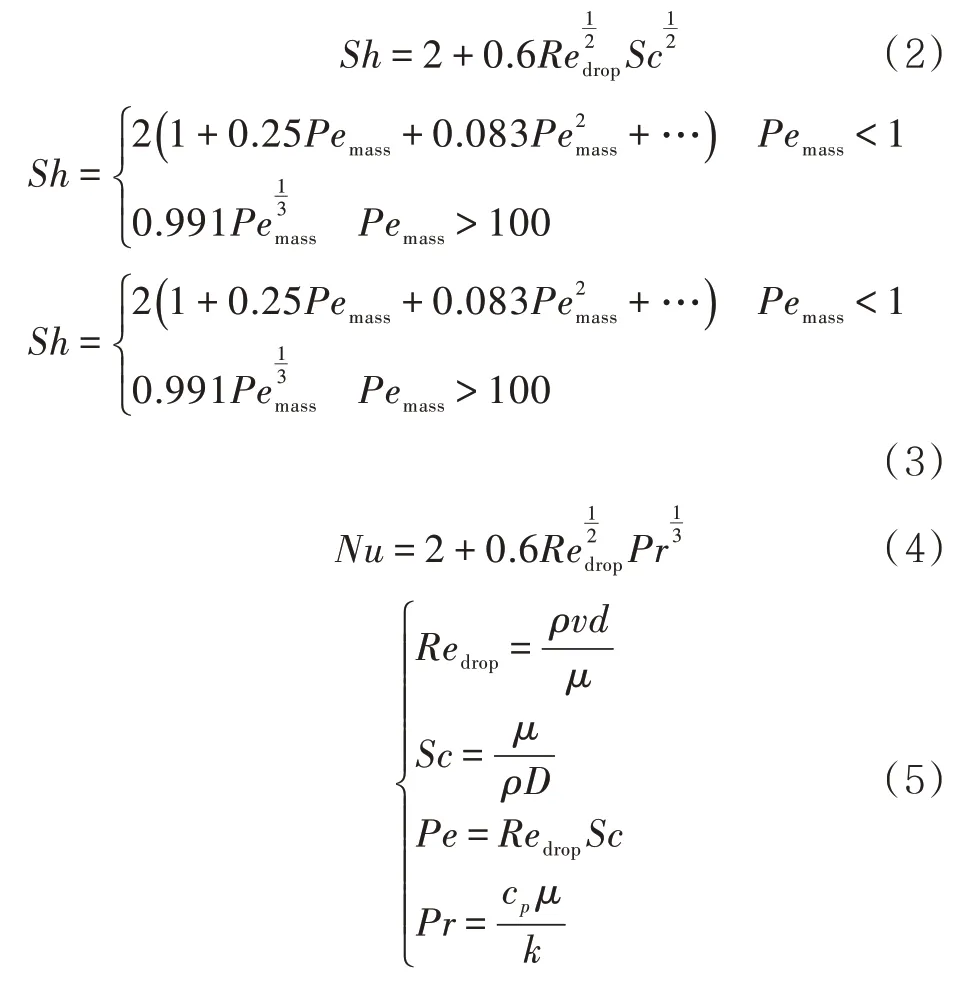

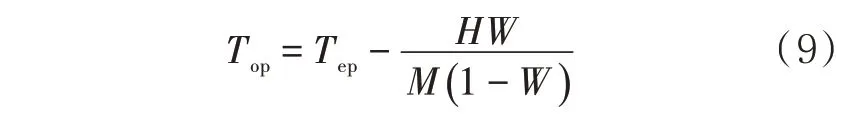

OLGA 中抑制剂跟踪模块采用了Hammerschmidt 经验相关式计算液相中含有不同质量分数抑制剂时的水合物生成曲线,抑制剂添加量不同的条件下水合物平衡温度方程为

式中:Top为工况条件下的水合物平衡温度,℃;Tep为无水合物抑制剂添加时的水合物平衡温度,℃;H为不同抑制剂的经验常数,乙二醇的经验常数为2 335 ℃/(mol·g);W为抑制剂占液相的质量分数,%;M为抑制剂的平均摩尔质量,乙二醇的摩尔质量为62.069 g/mol。

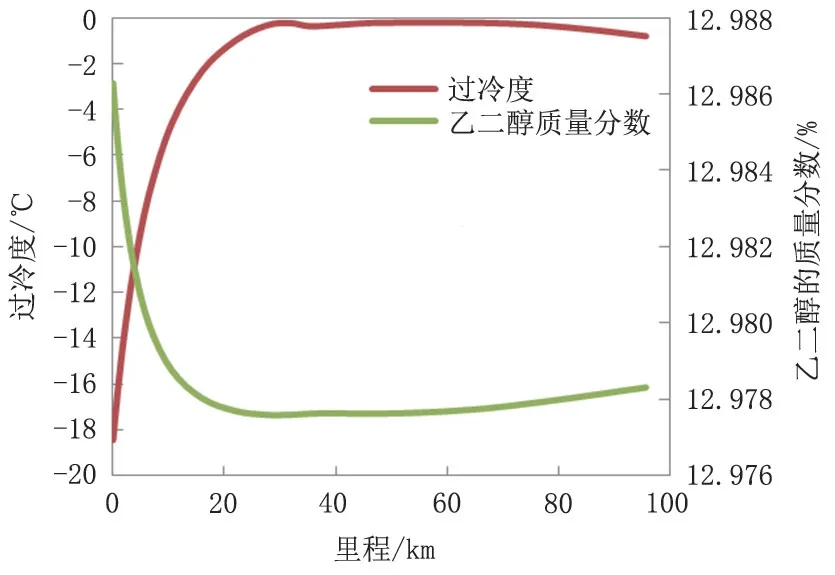

根据图4 的曲线可知,乙二醇抑制剂的最佳质量分数在10%~15%左右,利用敏感性分析,以最大过冷度为判定依据,确定抑制剂的最佳注入量。通过Parametric Studies 敏感性分析,得到最佳注入量在2.335~2.339 kg/s 之间,考虑到需要一定的安全添加余量,在此选择2.4 kg/s 的注入量,得到管道沿程的过冷度均在0 ℃以下,达到了对水合物进行抑制的效果。通过对乙二醇在管道沿线的质量分数进行追踪,得到乙二醇在水中的质量分数约为12.98%,与之前最佳质量分数预测基本一致(图5)。

图4 不同质量分数下的乙二醇抑制剂水合物生成曲线Fig.4 Hydrate formation curves of ethylene glycol inhibitor with different mass fractions

图5 抑制剂注入量为2.4 kg/s 时的过冷度和质量分数Fig.5 Sapercooling degree and mass fraction at the inhibitor injection rate of 2.4 kg/s

3.2 风险控制法

3.2.1 稳产计算

管道的划分决定了计算的精度,离散密度分别取每5 km 长度管线离散30 段和每5 km 管线离散10段。通过稳态计算,管线分的越密,仿真得到水合物的质量分数波动越大,但波动中心几乎不变,说明管道的离散密度对水合物预测的影响不大。在此选择最小管段数量10,每段的最大长度5 km,模拟时长5 h,最大步长5 s 进行稳产计算,不考虑临界过冷度,临界过冷度设为0 ℃。

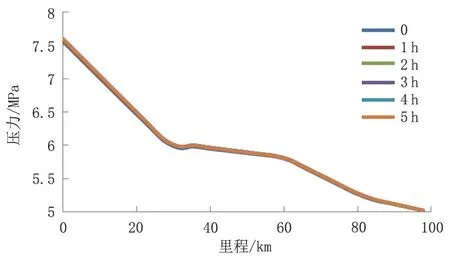

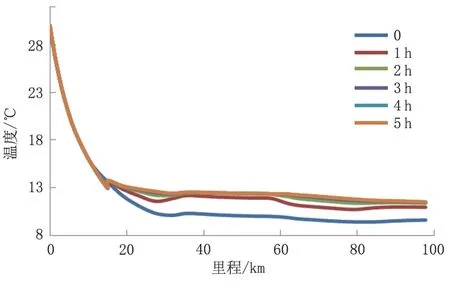

由图6 和图7 可知,管道沿程压力随时间变化的趋势不大。但由于受高程和沿程摩阻的影响,沿程压力逐渐降低,运行到3 h 时,起点压力达到7.59 MPa,沿程各点的压力基本达到稳态。在初始时刻,受地温和总传热系数的影响,沿程温度逐渐降低,在31.7 km 处达到10 ℃左右,此后一直保持在地温附近运行。随着时间的延长,在14.9 km 处开始生成水合物,生成水合物前,温度小幅下降,生成水合物后会释放热量,管道温度迅速上升,水合物形成稳定后,在管内形成水合物浆液流动,沿程温度逐渐降低。随着时间的延长,14.9 km 后的沿程温度整体上升,证明随着时间的延长,水合物的质量逐渐增大。由于不同时刻的沿程持液率变化不大,在此选择运行时间5 h 的持液率。由图8可知,14.9~27.4km 为低洼上坡段,此段持液率较高,为45.2%,形成水合物的主体质量较大,同时管内气相的流通空间变小,气相流速较快,分子界面间的碰撞概率较大,容易形成水合物。

图6 不同时刻沿程压力变化Fig.6 Pressure changes along the pipeline at different times

图7 不同时刻沿程温度变化Fig.7 Temperature changes along the pipeline at different times

图8 管道沿程持液率变化Fig.8 Variation of liquid holdup along the pipeline of the pipeline

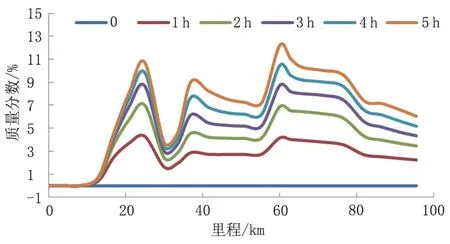

由图9 可知,不同时刻的水合物质量分数变化趋势基本一致。从14.9 km 后开始生成水合物,且水合物在液体中所占的质量分数随时间的延长不断上升,这与前面的温度变化分析结果相符,在27.4 km 和61.8 km 低洼上坡段的水合物质量分数最大,与沿程持液率的分析结果相符。

图9 不同时刻水合物质量分数Fig.9 Hydrate mass fraction at different times

3.2.2 入口流量对水合物生成的影响

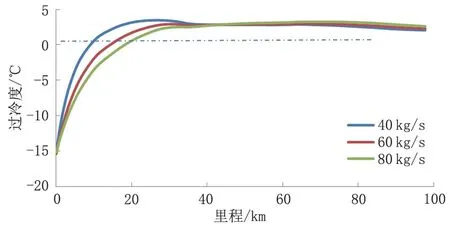

通过改变入口流量,确定入口流量变化对水合物生成的影响,选取40 kg/s、60 g/s、80 kg/s 的工况进行模拟。由图10 可知,质量流量越大,沿线水合物的生成区域越靠后,若以0 ℃过冷度为水合物的生成点,40 kg/s 条件下,9.2 km 后开始生成水合物;60 kg/s 条件下,14.9 km 后开始生成水合物;80 kg/s 条件下,18.4 km 后开始生成水合物。

图10 不同入口流量下的过冷度Fig.10 Super cooling degree at different inlet flow rates

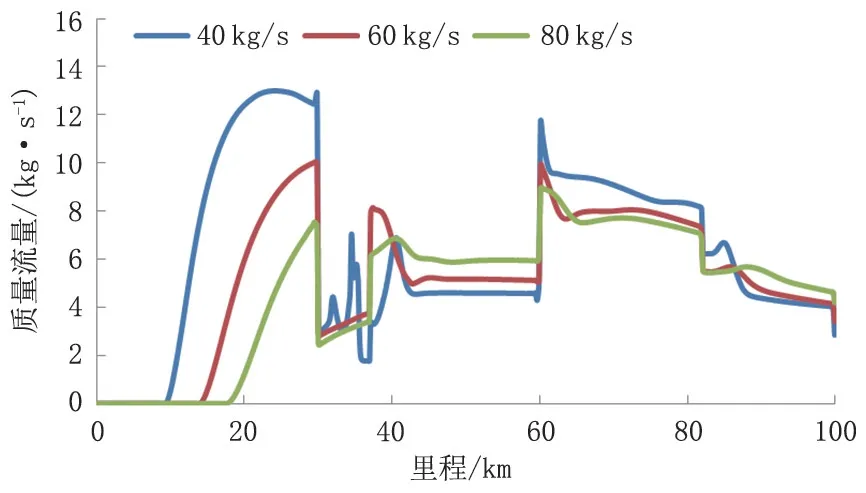

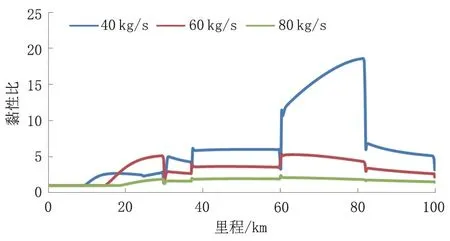

由图11 可知,不同入口流量下生成水合物的质量流量数量级基本一致,但生成水合物区域不同。40 kg/s 入口流量下的初始生成位置在9.2 km,60 kg/s 入口流量下的初始生成位置在14.9 km,80 kg/s 入口流量下的初始生成位置在18.4 km,与前面过冷度的分析结果相符。随着流量的增加,沿程水合物的质量流量不断降低,当入口流量为40 kg/s 时,由于流量较低而造成流体的稳定性变差,因此水合物的生成情况在部分管段呈现波动趋势。由图12 可知,随着流量的增加,水合物浆液的黏性比(水合物的黏度与水相黏度的比值)不断降低,40 kg/s 条件下的最大黏性比为18.47,60 kg/s 条件下的最大黏性比为5.28,80 kg/s 条件下的最大黏性比为2.06。根据JOSHI 等[9]、ZERPA等[10]、RAO 等[11]在室内对油相、气相、水相、水合物相的多相流环道试验结果,得到当黏性比低于3时,水合物浆液可以呈现良好的流动性,转化为泥状的概率较小,发生水合物阻塞的概率也较小。综上所述,增大输量不仅可以使水合物的生成区域后移,同时可以大幅降低黏性比,使水合物颗粒在高流速、高剪切的作用下保持良好的流动性。

图11 不同入口流量下的水合物质量流量Fig.11 Mass flow rate of hydrate at different inlet flow rates

图12 不同入口流量下的水合物浆液黏性比Fig.12 Viscosity ratio of hydrate slurry at different inlet flow rates

3.2.3 出口压力对水合物生成的影响

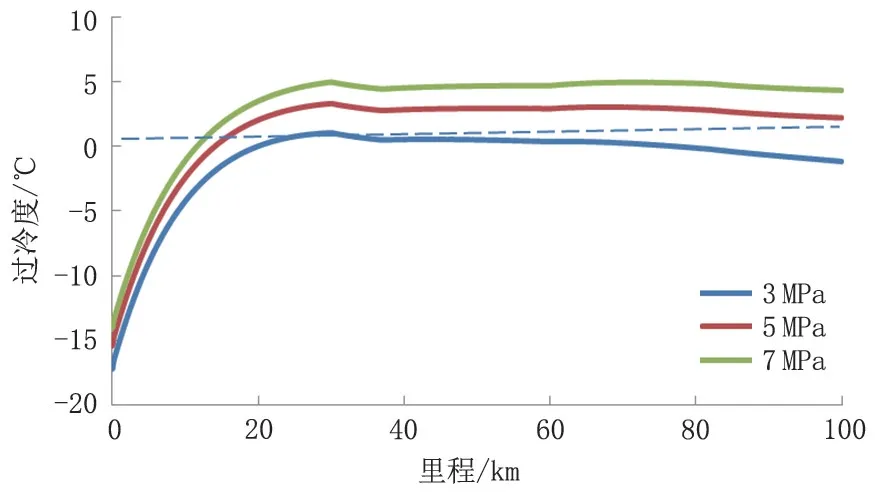

通过改变出口压力,确定出口压力变化对水合物生成的影响,选取3、5、7 MPa 的工况进行模拟。由图13 可知,出口压力越小,沿线水合物的生成区域越靠近下游,若以0 ℃作为水合物的生成点,3 MPa 条件下,20.1 km 后开始生成水合物;5 MPa 条件下,14.9 km 后开始生成水合物;7 MPa 条件下,11.3 km 后开始生成水合物。

图13 不同出口压力下的过冷度Fig.13 Super cooling degree under different outlet pressures

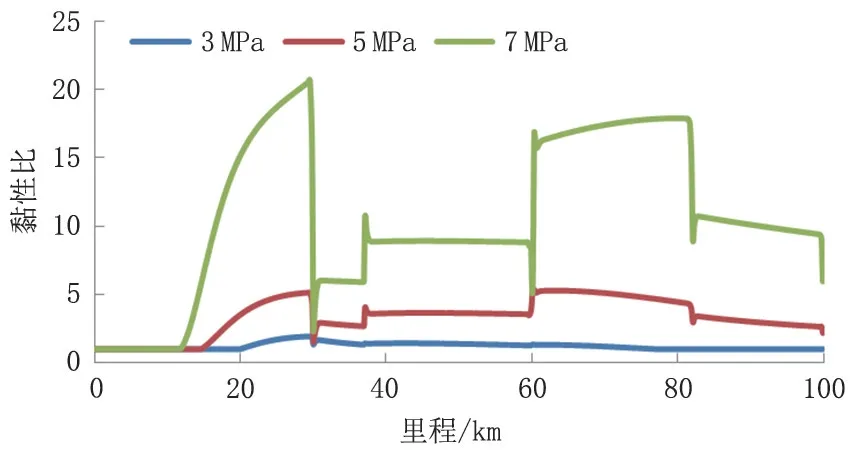

由图14 可知,随着出口压力的减小,水合物浆液的黏性比不断降低,7 MPa 条件下的最大黏性比为19.37,5 MPa 条件下的最大黏性比为5.28,3 MPa 条件下的最大黏性比为1.42。3 MPa 条件下的水合物浆液黏性比变化幅度较小,且在77 km 后的过冷度小于0 ℃,没有生成水合物的风险。由此可见,合理控制管道的出口压力是防止水合物堵塞的有效手段。

图14 不同出口压力下的水合物浆液黏性比Fig.14 Viscosity ratio of hydrate slurry at different outlet pressures

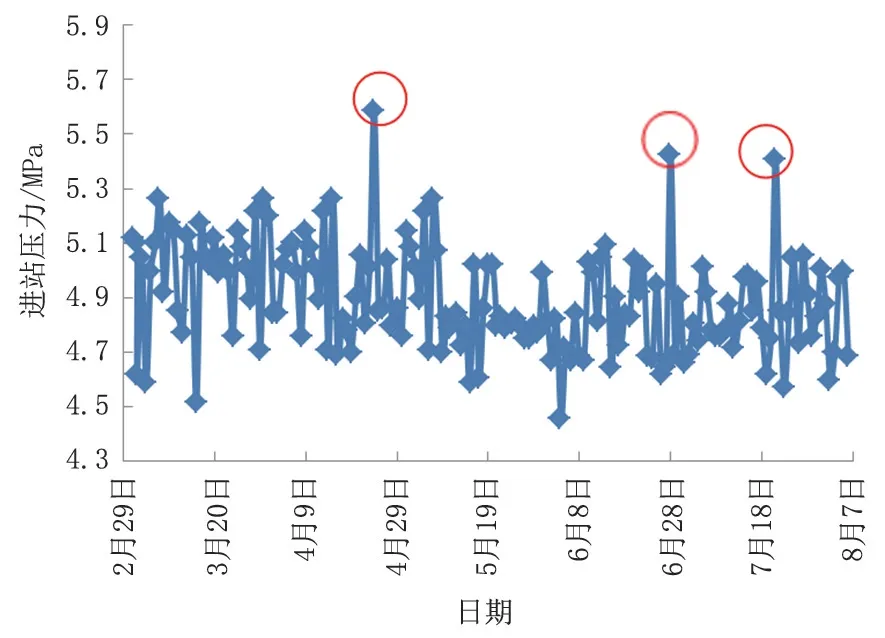

在管道起点处采用泵压配注方式将抑制剂注入到管道中,乙二醇日均注醇量300 L,平均注醇率(按照水相质量分数计算)为13%,在近5 个月的运行中,管道末端的进站压力(通过压力传感器监测)大部分未出现明显波动(正常波动是由于气体流量波动造成的),仅有3 次堵塞情况,堵塞时压力明显上升,证明水合物附着在管壁上造成摩阻增大(图15)。在采取加大入口流量或降压的方式后顺利解堵,证明传统控制法和风险控制法均能很好地抑制水合物生成,但加大入口流量存在再次冻堵的风险,因此在实际应用中应减小流量步长,缓慢加大流量。

图15 注入抑制剂后进站压力的变化Fig.15 Variation of the inlet pressure after inhibitor injection

4 结论与建议

采用CSMHyk 模型对凝析气管道水合物生成情况进行了模拟,以抑制剂注入量为变量,以过冷度为标准,研究了抑制剂的最佳注入量;对比了不同工况,发现入口流量和出口压力均会影响水合物的生成情况,入口流量越大、出口压力越小,越晚进入水合物区,水合物浆液的黏性比越小;CSMHyk模型未考虑水合物的生成诱导期和生成记忆效应对动力学模型的影响,可能造成模拟偏差,因此无法使用水合物动力学抑制剂进行模拟,今后应进行改进。