新疆油田注汽管网结垢成分分析及对策

李晓艳

新疆油田公司工程技术研究院

新疆油田稠油产量占原油总产量的40%,是油田稳产的重要支撑之一。稠油采用注蒸汽开发方式,注过热蒸汽的油井周期产油量是注湿蒸汽的1.2 倍,油汽比是1.5~2.3 倍[1-2]。因高品质过蒸汽驱油效果较好[3],应用过热蒸汽锅炉比例逐年增加。与辽河油田的过热蒸汽锅炉相比,新疆油田独创了不排浓盐水的直流燃气过热蒸汽锅炉,经济和环境效益显著。由于新疆油田稠油采出水水质中溶解固形物约4 000~5 500 mg/L,SiO2约180~350 mg/L,属于高硅、高盐采出水,处理后净化水虽可满足普通蒸汽锅炉的水质要求,但达不到过热蒸汽锅炉的给水水质要求,造成注汽管网结垢严重,锅炉注汽阀门更换频繁,井口泵卡次数多。因此,分析了注蒸汽采油系统的结垢成因后,明确了锅炉给水水质控制关键指标。采取相应处理措施,可确保稠油净化水满足过热蒸汽锅炉给水要求,从而减少注蒸汽采油系统结垢,保障稠油生产中注汽系统的平稳运行。

1 注汽管网结垢成分分析

1.1 蒸汽锅炉给水水质

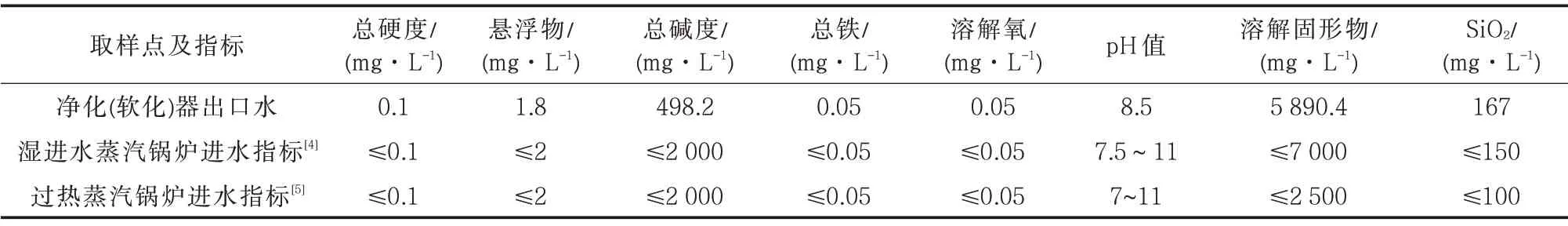

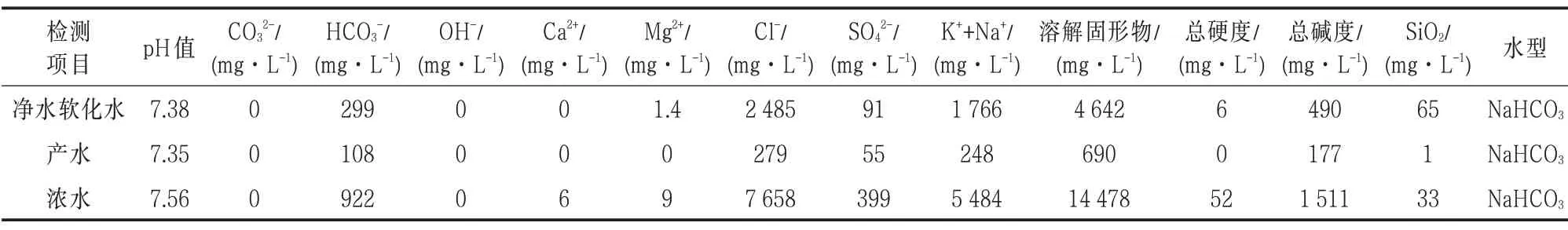

新疆油田净化(软化)器出口水及各类注汽锅炉主要给水指标要求见表1。

表1 净化(软化)器出口水及各类注汽锅炉主要给水水质指标Tab.1 Purifier(softener)outletwater quality indicators and indicators of main water supply quality of various steam injection boilers

由表1 数据可知,过热蒸汽锅炉给水水质要求比湿蒸汽锅炉严苛,采出水处理后,除SO2含量超标,其余水质指标可以满足湿蒸汽锅炉要求;但SiO2和溶解固形物含量达不到过热蒸汽锅炉给水水质要求,所以采用清水和净化水掺混的方式给过热蒸汽锅炉供水。

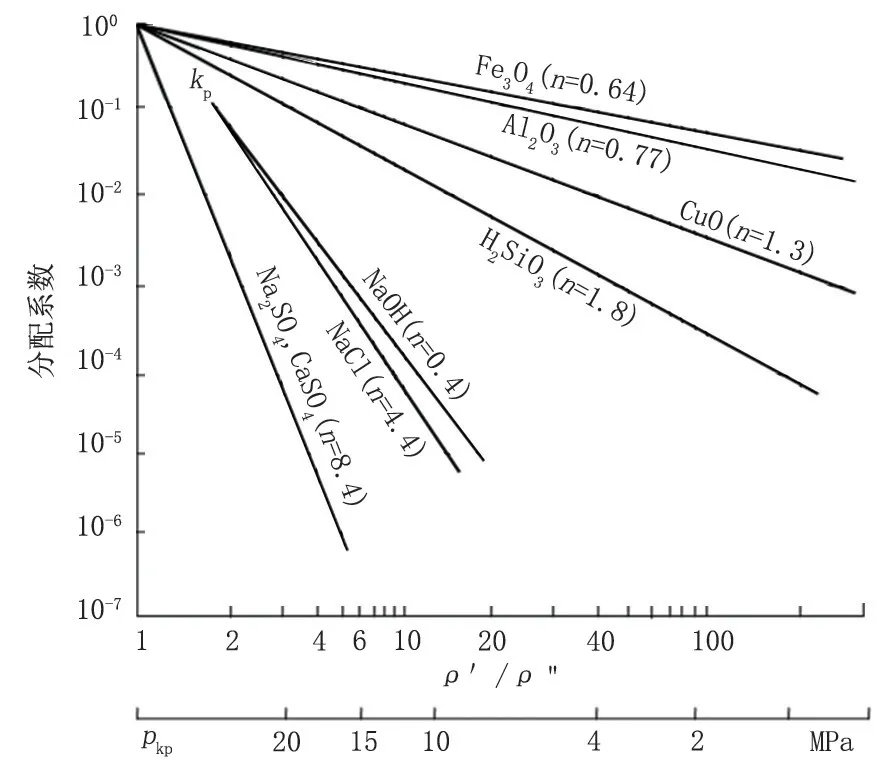

新疆油田典型稠油处理站A 站将采出水经除油、除悬浮物处理后所得净化水经换热,与除氧、换热后的清水在汇管处混合后,加热成过热蒸汽供过热蒸汽锅炉使用。1#、2#过热蒸汽锅炉清水与净化水按一定比例混合后的进水及软化器出口水质分析见表2。

表2 A 站注汽锅炉给水水质分析结果Tab.2 Water quality analysis results of steam injection boilers in A Station

由表2 数据得出:净化(软化)器出口水为采出水净化(软化)水,其溶解固形物、SiO2含量、总硬度等都高于清水与净化水混合水,表明一定比例的清水与采出水净化(软化)水混合后,其水质远远好于采出水净化(软化)水,除总碱度外,清水比例越高水质越好。采出水净化(软化)水与清水混合后,Si O2含量可满足所有过热蒸汽锅炉给水指标要求,但溶解固形物含量仍不满足过热蒸汽锅炉给水指标要求。

1.2 垢样成分

新疆油田注汽管线建设时间较长,使用年限最长的已有17 年,管道材质均选用20G 无缝钢管(GB/T 5310—2017《高压锅炉用无缝钢管》)[6],管道设计压力12~16 MPa,设计温度350 ℃。

为掌握注汽管线的结垢情况,在新疆油田某作业区伴热注汽管线安装结垢取样器(图1)。结垢取样器的参数为:注汽压力10 MPa,进出口管径DN50,取样器进出口的中间部分管径为DN150(长度1.8 m),取样器流经混合蒸汽(过热蒸汽和常规蒸汽)。

图1 现场结垢取样器Fig.1 Field scale sampler

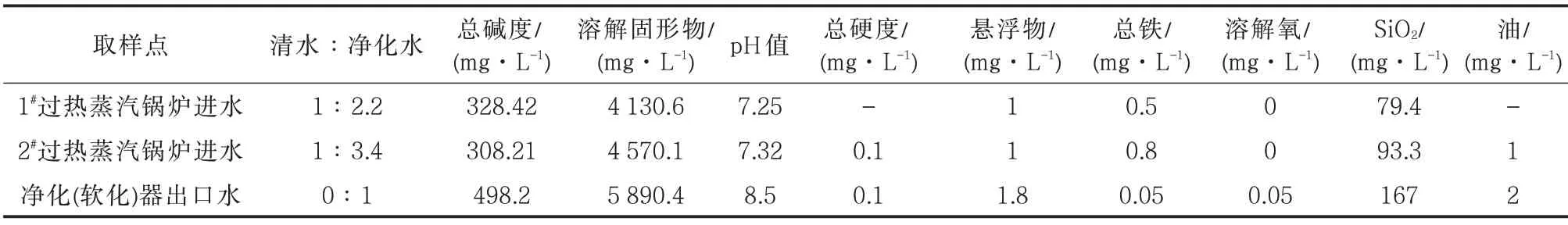

从注汽管线上取出注汽运行6 个月后的结垢取样器,进行结垢、结盐成分分析,结果见表3。

表3 注汽结垢取样器管壁上垢样成分分析Tab.3 Analysis of scale component on the wall of seeam injection scale sampler

表3 垢样成分分析结果表明:经过6 个月的注入蒸汽的冲蚀,在注汽管壁上结的垢主要成分包括NaCl、SiO2、SiCl4、Na2O、FeO 5 种,其 中NaCl、Na2O 占比为50.66%,SiO2、SiCl4占比为30.23%。

1.3 结垢成因分析

当饱和蒸汽同饱和水接触时,水中溶解的盐有一部分溶于蒸汽。随工作压力的升高,蒸汽的物理性能接近于水,溶盐的能力也增强。蒸汽也和水一样,对不同盐类的溶解能力是不同的,蒸汽的溶盐也是有选择性的,并有下列特点:①饱和蒸汽和过热蒸汽均可溶解盐类,凡能溶于饱和蒸汽的盐也能溶于过热蒸汽;②蒸汽的溶盐能力随压力的升高而增大;③蒸汽对不同盐类的溶解是有选择性的,在相同条件下不同盐类在蒸汽中的溶解度相差很大。

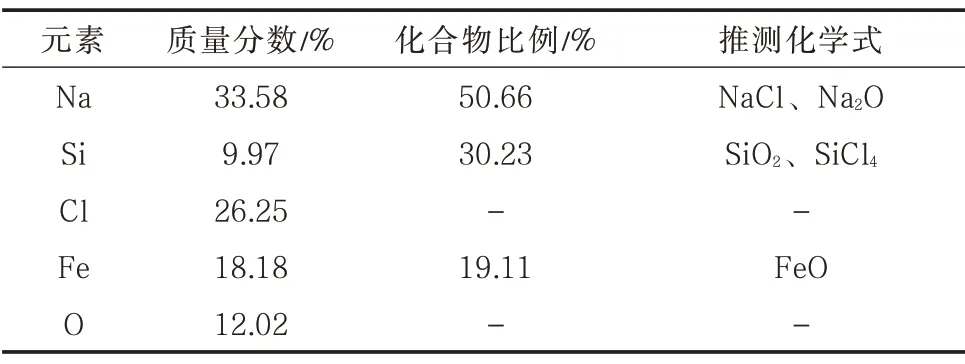

物质溶于蒸汽的量可用分配系数α表示,α的大小同饱和汽密度ρ″ 与饱和水密度的比值ρ″/ρ′有关。根据试验数据整理,二者的关系为。

指数n决定于物质本身的特性。图2 给出的是不同盐类的试验数据。

图2 不同物质的分配系数和压力的关系Fig.2 Relationship between partition coefficient and pressure of different substances

图2 纵坐标为分配系数,横坐标有两个,一个是ρ″/ρ′的倒数,一个是压力,Kp是用压强表示的化学平衡常数,代表分压平衡常数;pkp代表压力。

根据饱和蒸汽的溶盐能力,可把炉水中常遇到的物质分为三类:第一类物质是在水溶液中不离解的弱酸。在炉水中所遇到的这类物质只有硅酸(H2SiO3),硅酸的分配系数最大,表4 中给出不同压力硅酸的分配系数αH2SiO3。可以看出在压力为10 MPa 时,αH2SiO3≈0.8,这时溶于蒸汽而被带出的硅酸要比机械携带(蒸汽湿度ω=0.01%~0.1%)大30~40 倍,可见在高压时蒸汽溶盐的严重性。第二类物质为NaOH、NaCl 和CaCl2。这类物质在蒸汽中的溶解度比第一类低很多。第三类物质为Na2SO4、Na2SiO3、Na3PO4、Ca3(PO4)2、CaSO4和Mg-SO4等。这类物质的溶解度很低,压力在20 MPa 以下时,可以不考虑它们在蒸汽中的溶解问题。

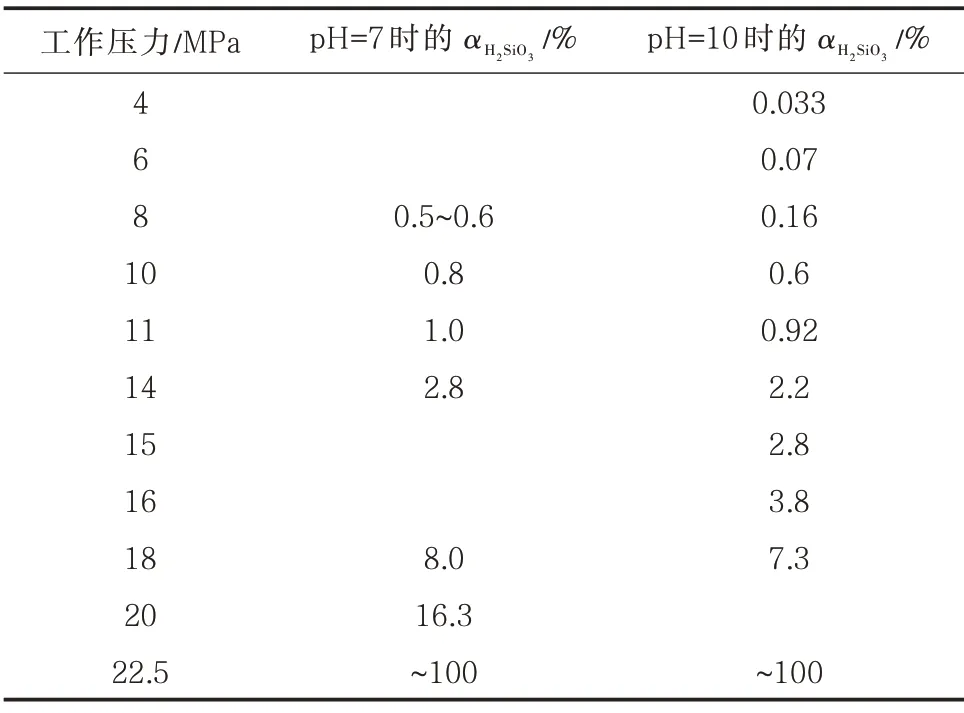

表4 不同压力下硅酸的分配系数Tab.4 Partition coefficient of silicic acid under different pressures

注汽管网所注蒸汽,是由蒸汽锅炉将锅炉给水加热而产生的,蒸汽达到所需温度和压力后注入管网,蒸汽中溶解的盐类将随温度、压力的降低不断析出导致注汽管壁结垢,而伴随蒸汽产生的H2SiO3和硅酸盐类是最值得注意的,因为在相同压力下,H2SiO3和硅酸盐类在蒸汽中的溶解度最大。一般炉水中同时存在H2SiO3和硅酸盐,它们在饱和蒸汽中的溶解能力很不相同。由图2 可知,H2SiO3按分配系数属于第一类物质,在饱和蒸汽中的溶解度很大;而硅酸盐如Na2SiO3、Na2Si2O5,则属于第三类物质,很难溶于蒸汽,尤其压力在20 MPa 以下时,可以不考虑它们在蒸汽中的溶解问题[7]。

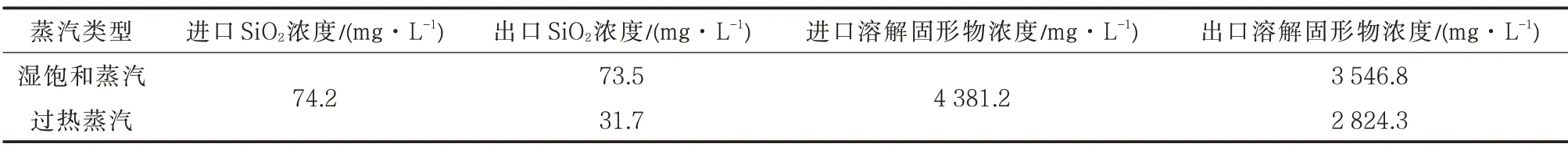

因此,针对新疆油田的注汽压力10 MPa,过热蒸汽中的主要溶解物为第一类(H2SiO3)和第二类(NaCl 等盐类)物质。由表5 数据可知,过热蒸汽冷凝水中SiO2及溶解固形物含量均低于湿蒸汽冷凝水,通过两种冷凝水的水质差异,也反映出过热蒸汽锅炉比普通蒸汽锅炉结垢严重。

表5 不同蒸汽冷凝水的水质情况Tab.5 Water quality of different steam condensate

注汽锅炉汽水分离器分离的高含盐饱和水,喷入干蒸汽中与高温过热蒸汽掺混,迅速转化为低温过热蒸汽(过热度5~23 ℃)时,势必造成高含盐饱和水中全部的矿物离子和杂质析出,沉积在注汽管网管壁上。

2 注汽管网结垢的解决对策

为提高新疆油田稠油产量,大量引入过热锅炉,导致注汽系统结垢腐蚀日趋严重。通过对注汽管线结垢产物进行分析,得出注汽管壁上的垢样主要成分是NaCl、Na2O、SiO2、SiCl4和少量FeO,结垢主要因素是锅炉给水中的溶解盐类和SiO2所造成的。为提高锅炉给水水质,减轻注汽管线结垢,需要提出相应解决对策[8-11]。

2.1 分质分类供水

新疆油田注汽系统结垢的主要因素是采出水中矿化度高及硅含量高,常规污水处理的水质不能满足燃煤蒸汽锅炉、过热蒸汽热锅炉的安全生产需求。为满足锅炉安全生产,效益最大化,为优化稠油开采的普通蒸汽锅炉、过热蒸汽锅炉、燃煤蒸汽锅炉供水水质,提出进行分质、分类供水,以减少清水用量。根据表1 中净化(软化)水及各类注汽锅炉主要给水水质指标要求,分类、分质供水原则为:燃煤流化床蒸汽锅炉给水以清水水源为主,过热蒸汽锅炉给水水源主要是净化水与清水的掺混水。锅炉分类、分质供水可满足锅炉安全生产需要,减小污水深度处理规模,降低处理成本。

2.2 降低锅炉给水的含盐量

根据垢样成分的分析,为确保经过热蒸汽锅炉加热后产生的蒸汽不在注汽管线中结垢,需要对锅炉给水进行除盐处理。

2.2.1 高温净化(软化)水除盐技术

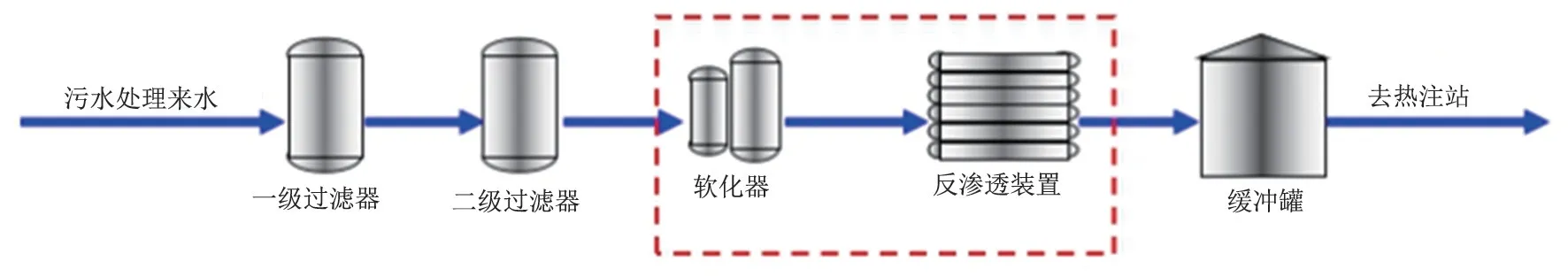

高温净化(软化)水除盐技术工艺流程见图3。

图3 过滤-软化-反渗透流程图Fig.3 Filtration-softening-reverse osmosis flow chart

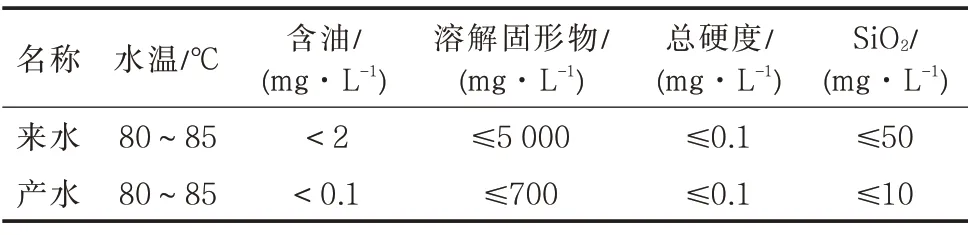

目前新疆油田B 站建有4 台RO(反渗透)膜设备,处理规模6 000 m3/d,实际处理量3 000 m3/d。该装置设计产水率≥70%,产水溶解固形物≤700 mg/L,产水与清水掺混后供4 台燃煤锅炉,水质指标见表6。

表6 RO 反渗透系统设计指标Tab.6 RO reverse osmosis system design index

工艺流程简述:净化(软化)水首先加入阻垢剂进入保安过滤器,脱除部分悬浮物、油、硅化物后,通过高压泵输送至高温反渗透膜除盐装置进行预处理,产水进入软化水罐,最终产水外输给燃煤锅炉,反渗透浓水排进存储池或回注。

新疆油田B 站RO 装置实际产水为3 000 m3/d,产水率为72.1%。来水溶解固形物为4 600 mg/L,产水溶解固形物为690 mg/L,除盐率达到了85%,改善了燃煤锅炉给水水质。RO 除盐系统水质分析见表7。

表7 B 站净水RO 除盐系统水质分析Tab.7 Water quality analysis of water purification RO de-salting system in B Station

2.2.2 浓盐水深度处理技术

新疆油田在某作业区开展了针对高温、高含盐污水除盐技术攻关研究,最终确定了机械蒸汽压缩(MVC)更适合稠油油田高温、高含盐水的除盐处理,并对MVC 蒸发除盐技术开展了现场中试试验。中试试验设计规模为10 m3/h,采用“蒸汽机械再压缩+强制循环结晶”技术,除盐水回收率达到98%。

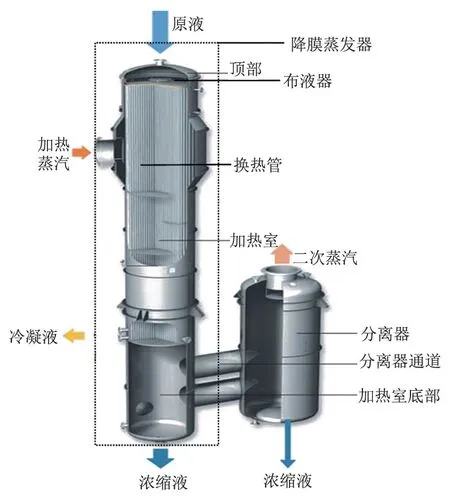

MVC 设备结构见图4。

图4 MVC 设备结构Fig.4 MVC device structure

试验工程分为机械蒸汽压缩和强制循环结晶两个流程。

(1)机械蒸汽压缩流程。盐水原液首先进入原液缓冲罐,再由进料泵提升进入降膜蒸发器,当达到循环水量后,降膜蒸发器的循环系统开始工作;循环的盐水原液由降膜蒸发器顶部经布液器分布到换热管的内部,均匀成膜,自上而下流动;壳程通入饱和蒸汽,加热原液,盐液被加热汽化,产生浓缩液由底部进入循环泵,继续循环浓缩。蒸汽进入分离器,汽液经充分分离,二次蒸汽进入蒸汽压缩机。压缩升温后,对循环盐液进行换热,蒸汽的冷凝液由接水盘收集回收,盐液通过不断的循环,达到接近饱和浓度后,进入强制循环流程。

(2)强制循环结晶流程。机械蒸汽压缩产生的接近饱和的浓液进入强制循环结晶流程,饱和溶液由结晶器循环泵提升至加热室,被壳程的蒸汽加热汽化,不断浓缩为超饱和溶液及结晶盐,最终进入离心机将盐渣部分固化分离。

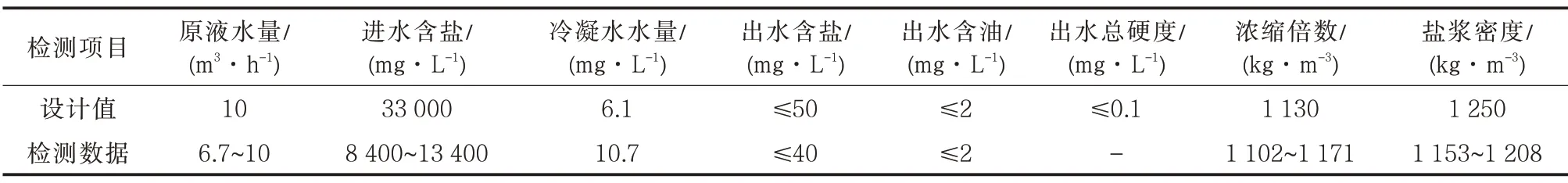

新疆油田A 站试验的MVC 装置,前段机械蒸汽压缩工艺总体运行良好,来水含盐浓度平均15 000 mg/L,出水含盐浓度为40 mg/L 左右,出水水质达到了设计指标,实际产水指标见表8。运行期间产水率、蒸汽压缩机前后蒸汽温升、进出口水质等指标均达到了设计标准,MVC 深度除盐技术可有效改善锅炉给水水质。

表8 A 站MVC 产水指标完成情况Tab.8 Completion of MVC water production index of A station

2.3 降低锅炉给水的硅含量

目前常用的除硅工艺技术有离子交换法、活性铝吸附法、混凝吸附澄清法、化学混凝法(药剂软化除硅法、镁剂除硅法)等[12]。综合多种除硅技术的优缺点,结合现场水质条件,新疆油田选用化学混凝法除硅,以缓解过热蒸汽锅炉结垢问题。化学混凝法是一种物理化学方法,其机理是在碱性条件下,含有氢氧化物的粒子表面吸附硅酸化合物,形成难溶的硅酸盐,在一定程度上也发生了硅酸胶体的凝聚,除硅剂在一定的投加浓度内,能够降低水的硬度,生成CaSiO3等物质,再通过投加净水剂和助凝剂对水中的胶体粒子进行絮凝和架桥,从而达到除硅目的。

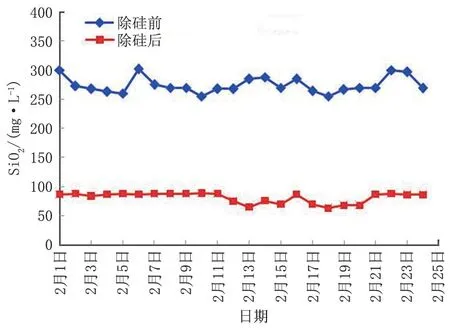

新疆油田某作业区设计除硅工艺规模30 000 m3/d,已投用2 年,采用采出水除硅与净化工艺相结合[13],先除硅,再净化,利用高效除硅反应器,提高药剂反应效率,除硅剂加量300 mg/L 时,采出水硅含量≤100 mg/L,现场采出水除硅前后运行数据见图5。

图5 污水除硅效果Fig.5 Sewage removal effect of silicon

3 现场应用

经过2 年的攻关研究,形成了新疆油田高温净化(软化)水除盐技术及浓盐水深度处理技术。该技术已在新疆油田推广应用,其中在新疆油田A 站注采系统运行情况对比见表9,锅炉给水通过除盐处理基本消除了锅炉炉管爆管事故,大大降低了注汽阀门的更换频率。由表9 可以看出,2014 年过热锅炉运行台数88,泵卡次数最高为1 738 次,2018年对采出水进行除硅处理提高锅炉给水水质后,泵卡次数减少至268 次,降垢效果明显。

表9 A 站注采系统运行情况对比Tab.9 Comparison of the operation of injection and production system in A station

湿饱和蒸汽锅炉是指“过热蒸汽锅炉按照湿蒸汽锅炉运行的台数”,目的是为了将汽、水分离器中的垢冲刷掉排出去。

4 结论

(1)通过元素分析法对锅炉给水水质分析,揭示了注汽管网腐蚀结垢机理。在相同压力下,H2SiO2在蒸汽中的分配系数最大,因此在锅炉中优先形成硅垢,其次形成盐垢。通过注汽管线垢样成分分析,得出结垢主要因素是SiO2和溶解盐类。

(2)采取锅炉分类分质供水,RO 反渗透、MVC 深度除盐,化学除硅等措施降低锅炉给水中硅化物和盐的含量,提高锅炉给水水质,大大降低了注汽阀门的更换频率及井口泵卡频率,泵卡频率由1 738 a-1少为268 a-1,保障了注汽系统的平稳运行。