高压高产气井出砂治理工艺技术研究

杨丽梦 刘雪霏 张炜

1大庆油田采气分公司

2中国石油集团渤海钻探工程有限公司第四钻井分公司

气井出砂在国内很多气田是一种普遍现象,徐深气田自深层气井开发后,出砂问题逐渐严重。气井井筒内高压天然气将砂从地层带上地面,进入地面工艺,部分砂粒会沉积在分离器底部或工艺管道低点,为正常生产带来诸多不便。同时,砂粒在高压天然气裹挟下,快速通过工艺管道,对阀门、弯头等位置造成不同程度的冲蚀,降低了地面工艺承压能力,给生产造成较大安全风险,因此需采取有效的技术措施实现防砂、控砂。

1 建设现状及存在的问题

徐深气田目前以水平井开发为主,为了提高单井开发效益,均采用千方砂、万方液的压裂工艺。此类气井投产后普遍存在出砂问题[1],对地面节流工艺造成损伤,导致阀门严重内漏。在早期产能建设中,部分压裂投产井井筒下入防砂筛网,采气树设置简易除砂器[2]。

徐深气田地面工艺流程为井口一次节流→多井进站换热二次节流→分离脱水计量外输工艺。为了尽量减少砂害,简易除砂器安装在井口一次节流阀前。

简易除砂器分为本体和沉砂体两部分。本体长度978 mm,内部装有旋流元件,利用离心力改变天然气中砂粒流向,砂粒向下落入沉砂体,实现旋流除砂。沉砂体长度1 433 mm,存储空间约0.03 m3,底部采用丝堵封口,需人工定期排砂。简易除砂器结构示意图及现场安装照片见图1。

图1 简易除砂器结构示意图及安装照片Fig.1 Structure diagram and installation photo of simple desander

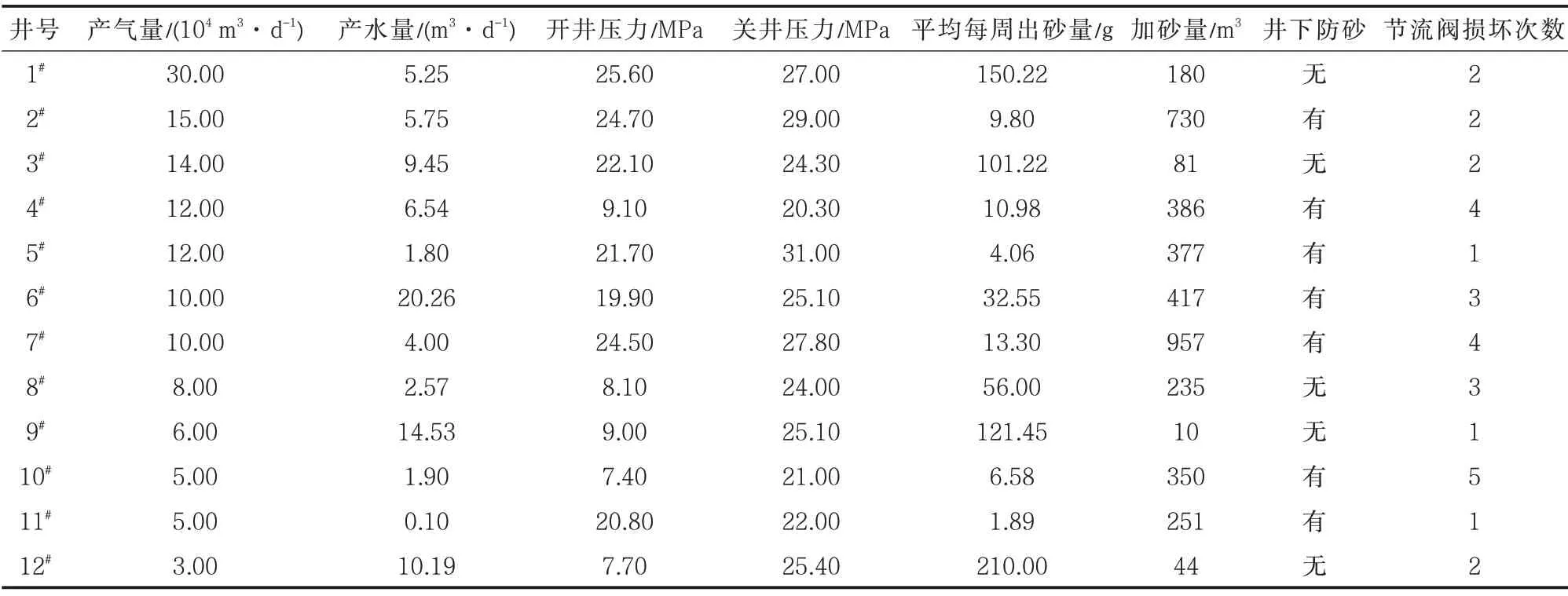

根据除砂器卸砂量发现如下问题:

(1)随着产气量、产水量增加,出砂量增加;产量较小时,若开、关井压力差值较大,出砂量大。

(2)井下防砂措施可有效减少出砂,防砂后气井出砂粒径小于0.3 mm,每周出砂量1.89~32.55 g;无防砂措施情况下,气井出砂粒径小于1 mm,每周出砂量56~210 g。

(3)井口简易除砂器可有效除去部分砂粒,部分高产气井建设初期未安装简易除砂器,气井投产1 h 内出现阀门冲蚀损坏,管件冲蚀穿孔等情况。安装简易除砂器后,阀门损坏情况得到缓解,但并不能完全消除砂害,下游工艺仍存在阀门冲蚀损坏等问题,尤其在流速较大的节流阀处损坏明显。

根据经验数据,井下防砂与简易除砂器对于产量小、开井压力与关井压力差小的气井具备一定防砂能力,但对于产量大、流速大的气井,简易除砂器已无法满足除砂需要,下游工艺仍然存在较严重的砂害问题。对简易除砂器应用情况进行统计,具体运行参数见表1。

表1 简易除砂器运行情况统计Tab.1 Operation statistics of simple desander

2 解决方案及工艺对比分析

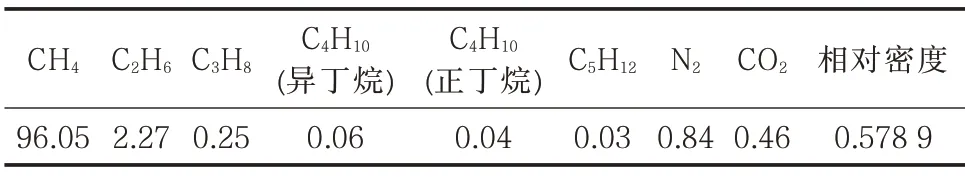

为解决高压、高产气井出砂量较大、简易除砂器难以防护的问题,2019 年在气井X 井口应用了新型橇装除砂工艺。该井压裂段数13 段,加砂量357 m3,加压裂液量8 260 m3,压裂后返排短期测气,经计算合理产气量为13×104m3/d、产水量7 m3/d、井口压力18 MPa,具体开发参数、气质组分及水质情况见表2~表4。

表2 气井X 开发参数Tab.2 Development parameters of Gas Well X

表3 气井X 气质参数Tab.3 Gas quality parameters of Gas Well X 体积分数/%

表4 气井X 水质参数Tab.4 Water quality parameters of Gas Well X mg/L

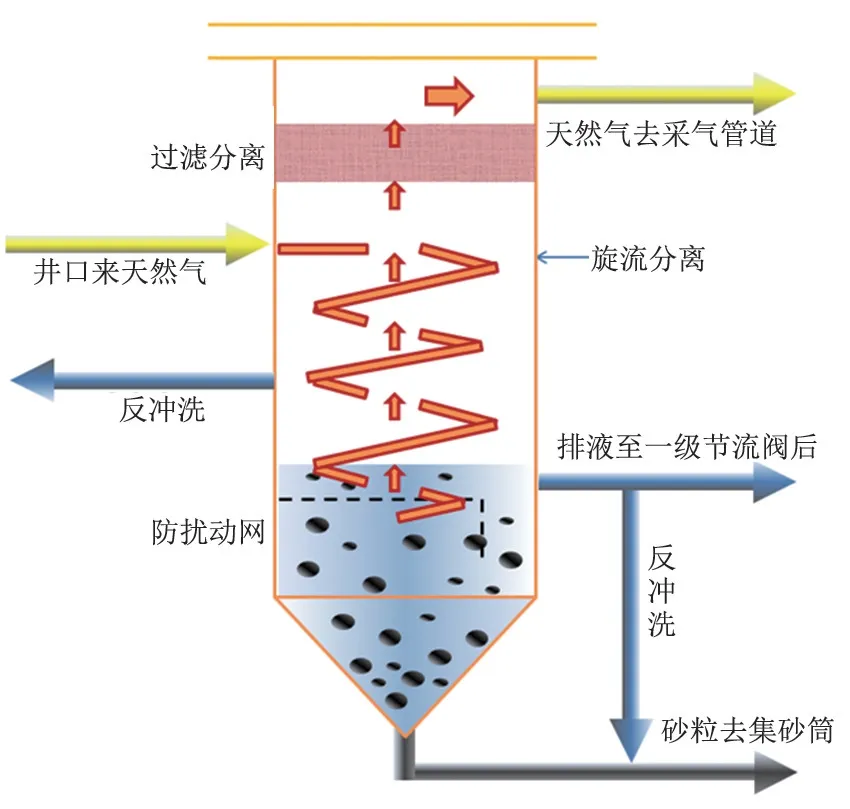

2.1 除砂工艺流程

考虑到试验井X 产气量、产水量较高,在除砂工艺中设计了天然气处理流程[3-5]、除砂与排砂流程、排污水流程及反冲洗流程(图2)。主要设备包括除砂筒、集砂筒、液位计、联锁排液控制等。除砂过程为在除砂筒内完成两级除砂工作:第一级,气质流体在一定压力下从除砂器进口以切向进入设备后,产生强烈的旋转运动,由于各种介质密度不同,在离心力、向心力、浮力和流体曳力的共同作用下,形成旋流运动,最终使密度较小的气体上升,气流沿上部出口进入下游工艺,密度居中的水流由中部的出水口排出并收集,密度较大的砂粒由设备底部的排污口泄放,定期由人工进行清理;第二级,天然气上升通过筒上部过滤网,过滤分离进一步除砂[6-7]。

图2 除砂筒内部工作示意图Fig.2 Diagram of internal working conditions of the desander

(1)天然气处理流程。含砂气体从除砂筒中部进入,从上部排出,砂粒和液体落入除砂筒下部。

(2)除砂排砂流程。人工定期打开除砂筒底部阀门排砂,砂砾伴随少量生产水排放至集砂筒,集砂筒集满后拉运处理。

(3)排液流程。除砂筒中液位超过高限值时自动排液,排至除砂后及一次节流降压后的天然气管道,气液混输回集气站,井场不用设置污水罐,无需车运污水。

(4)反冲洗流程。关闭除砂筒天然气进出口阀门,打开排液阀门,液体从除砂筒底部排砂口进入除砂筒,从反冲洗口排出;关闭除砂筒天然气进出口阀门,打开排液阀门,液体冲洗集砂筒。

2.2 除砂工艺内部结构及材质

为增大除砂筒除砂能力,对筒体内部结构进行设计[8-9],在天然气进口增加旋流导流件,使气、砂、液旋流分离;在天然气出口前增加过滤网,拦截粒径大于50 μm 砂粒;在除砂筒下部设置防扰动网,防止排液时将砂粒搅动起来,阻碍排液;除砂筒上部采用快开盲板封闭,方便检修、清洗或更换过滤网。考虑到试验井X 产出气二氧化碳含量0.46%、分压0.11 MPa,属于轻度腐蚀,除砂筒内壁采用防腐材质作为内衬,同时考虑到压裂砂硬度较高,采用16MnIV 锻钢内衬合金钢,旋流导流件、过滤网、防扰动网均采用硬质合金材质,连接件及快开盲板采用304 钢材质;集砂筒采用16Mn材质锻造[10]。除砂工艺所有设备均成橇设计[11],方便气井除砂量变化后,灵活调整到其他高压、高产气井使用。

3 试验及效果分析

试验井X 安装简易除砂器情况下,按照配产13×104m3/d 生产2 天后,节流阀门受损严重。为了防止砂害,对产气量进行限制,经过生产摸索,试验井产气量需控制在8×104m3/d。该井安装新型除砂器后,产气量从8×104m3/d 逐步提产,投产前期为每日排砂,砂量稳定后为每周排砂,平均周除砂量为150~330 g,当产气量提高至13.5×104m3/d时,下游工艺未发现出砂及工艺损坏问题。气井X生产情况对比见表5。

表5 气井X 试验前后对比分析Tab.5 Comparative analysis of Gas Well X before and after experment

4 结论

(1)压裂投产后气井普遍存在出砂问题,井下防砂可滤除粒径为0.3 mm 砂粒,小于此粒径砂粒仍会带上地面,需要井下、地面同时采取防砂治理对策。

(2)出砂井中,产气量、产水量较少的气井,以及开、关井压力差较小的气井,出砂量较小,反之出砂量较大,通过限产可控制出砂量。

(3)低压、低产气井可通过简易除砂器除砂;高压、高产气井需要考虑采用大型除砂器。

(4)新型橇装除砂工艺通过优化内部结构及局部工艺材质,具备除砂、自动排液、气液混输、反冲洗等功能,可滤除粒径小于50μm 砂粒,试验井X 除砂工作情况稳定,可恢复原计划配产。