高含水油田单井降温集输试验*

孔维敏 张士英 邱振东 刘福贵 黄启玉 张富强

1中国石油大学(北京)机械与储运工程学院

2河北华北石油港华勘察规划设计有限公司

3中国石油天然气股份有限公司吉林油田分公司勘察设计院

我国油田所产原油多为高黏易凝的含蜡原油,一般采用加热或伴热集输工艺[1-2]。当前,国内油田相继进入开采后期,采出液含水率可达80%~95%[3-4]。对于高含水原油而言,加热集输工艺输出的热量大部分被高热容的采出水所消耗,造成巨大的能源浪费。现有研究[5-6]表明,高含水原油的安全回油温度可以低于原油凝点,使高含水油井不加热集输工艺的应用成为可能。在不加热集输工况下,由于温度远低于原油析蜡点,蜡组分在原油中的溶解度降低,导致蜡晶析出并相互交联形成三维网状结构,使原油黏度升高[7-8]。当集油温度低于原油粘壁温度时,凝油与管壁界面之间的粘附力将大于采出水对凝油的剪切力,凝油会在管道内壁粘附积聚,增加集输管道摩阻和井口回压,严重时还会造成管道堵塞,影响油田正常生产运行[9]。因此,为了在保证安全的前提下最大幅度地降低集油温度,实现集输工艺的优化运行,明确高含水原油粘壁规律、确定安全集输温度十分必要。

当前,高含水原油在不加热集输工况下的粘壁温度与粘壁规律受到了学者的广泛关注。吕杨[10]认为粘壁现象是“凝油粘附”与“剪切剥离”共同作用的结果,高含水原油粘壁温度受产液量、含水率、流速等因素影响显著[11]。陈宏健[12]证实了粘壁温度作为物理量的合理性。吴浩[13]提出可以通过“起始粘壁温度”判断高含水原油是否可以不加热集输。对高含水原油粘壁特性进行大量的研究表明,油井综合含水率越高、产液量越大,粘壁温度越低[14]。关于高含水原油粘壁特性的研究方法,吴迪[15]、刘保君[16]等使用转轮流动模拟器测试原油粘壁温度;郑海敏[17]利用室内小型环道研究高含水原油的粘壁特性;李鸿英[18]通过对传统冷指装置进行改进,使原油和蜡分子可以实现持续更新,并使用此装置研究高含水原油粘壁特性;张燕[19-20]基于粘附力理论推导了粘壁温度预测模型,将粘附力、热运动力和剪切力纳入模型的建立中,将低温集输从工程应用研究推进到理论研究层面。崔悦[21]通过研究油相组分、水相组分以及复杂流动条件对高含水原油粘壁特性的影响,明确了高含水含蜡原油的粘壁机理。为了更好地研究油田现场管道在不加热集输时的粘壁规律,鲁晓醒[22]、檀为建[23]在油田现场安装可视化管路系统,并开展降温集输实验,证明了在粘壁温度下集油会出现压降突增的现象。

目前关于高含水原油粘壁特性的研究多为室内实验研究,主要聚焦于粘壁温度、粘壁质量影响因素与变化规律的研究。或是在油田现场开展降温试验,由于缺乏理论指导与降温标准,油田现场往往采取试降温的方式确定不加热集输的温度边界。能否将二者结合,通过室内实验测定高含水原油粘壁温度,并以此指导油田现场生产,验证室内实验的准确性是需要考虑的问题。基于此开展了室内模拟罐粘壁实验确定高含水原油粘壁温度,以此作为油田现场降温依据,取得了加热炉温度下降30 ℃的效果;根据现场运行数据计算集油管道沿线粘壁速率分布,证明了模拟罐粘壁实验的正确性。

1 实验材料和方法

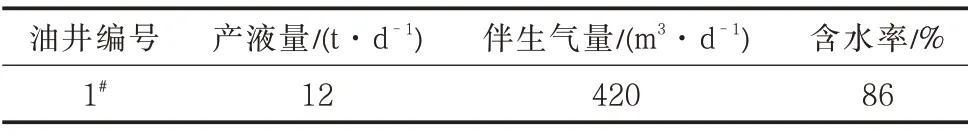

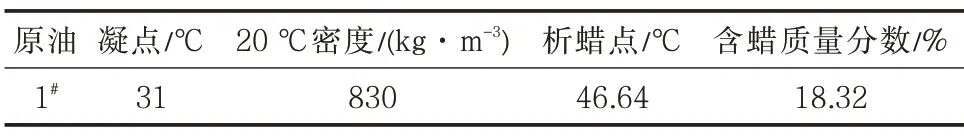

实验所用原油为国内某油田的典型高含水油井所产原油(表1)。对该油井所取原油进行基础物性测试(表2)并绘制黏温曲线(图1)。

表1 某实验油井基础参数Tab.1 Basic parameters of an experimental oil well

表2 实验油品物性参数Tab.2 Physical property parameters of experimental crude oil

图1 1#原油黏温曲线Fig.1 Viscosity-temperature curve of 1# crude oil

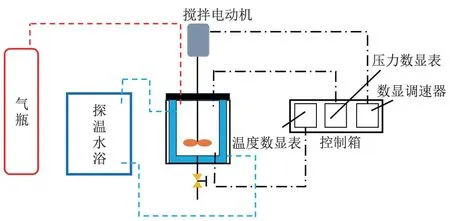

实验仪器为自主设计的带压模拟罐装置(图2)。该装置主要由反应釜、磁力搅拌机、低温浴槽及控制箱(含温度、压力、调速数显表)等组成。可以通过控制温度、转速和压力,模拟实际集输管线的生产工况。

图2 带压模拟罐粘壁装置示意图Fig.2 Schematic diagram of wall sticking device of simulation tank with pressure

测定不同温度下的高含水原油在溶气压力为1 MPa 时的粘壁质量,定义粘壁质量突然增大的临界温度点为粘壁温度。具体实验步骤如下:

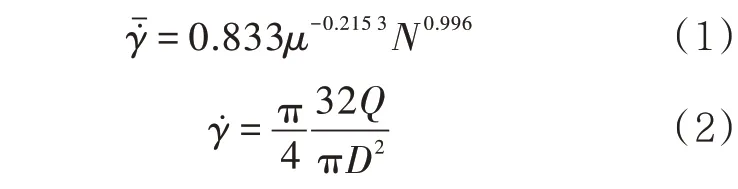

将井口所取原油脱水、热处理后,和水按比例加入模拟罐中进行搅拌,使油相和水相混合均匀;高速搅拌模拟地层乳化过程,同时,向罐内通入CH4,使罐内压力维持在实验所需压力值;随后降低转速,使模拟罐内平均剪切率与实际集油管道内平均剪切率相等(二者剪切率分别通过公式(1)、公式(2)进行计算),边搅拌边降温,模拟采出液在管道内部流动时的降温过程;当罐内温度降至测试温度后保持该温度进行恒温搅拌,模拟凝油粘壁过程;对模拟罐内壁所粘凝油取样并称重;逐步降温重复以上操作,直至确定粘壁温度。

式中:为模拟罐平均剪切率,s-1;˙为管道平均剪切率,s-1;μ为黏度,m2/s;N为模拟罐转速,r/min;Q为管道流量,m3/s;D为管道内径,m。

2 实验结果分析

2.1 室内实验确定粘壁温度

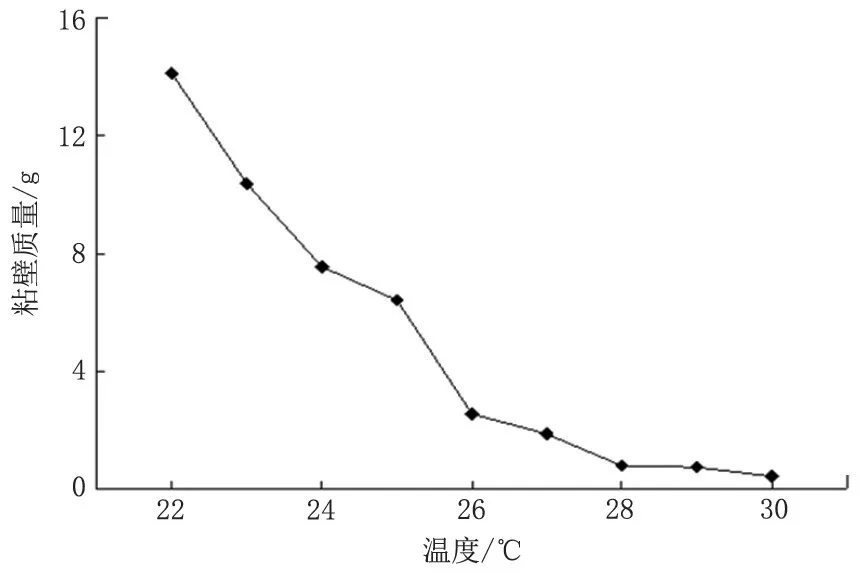

对1#原油在1 MPa 条件下进行了不同温度下的粘壁实验(图3)。实验结果表明,随着温度的降低,原油粘壁质量呈上升趋势:在粘壁温度之上,粘壁质量随着温度的降低缓慢增加,到达粘壁温度时,粘壁质量较上一温度出现陡增。1#原油在实验条件下的粘壁温度为25 ℃。

图3 1#原油在不同测试温度下的粘壁质量(含水率85%)Fig.3 Wall sticking quality of 1# crude oil at different temperatures(with 85% water cut)

温度降低,蜡组分在原油中的溶解度下降,蜡晶析出并相互交联形成三维网状结构,导致原油黏度上升,罐壁界面对原油及其乳状液的粘附力增大,且原油与原油、原油与乳状液之间的分子间作用力也随之上升。当原油与罐壁界面的粘附作用大于水流对原油的冲刷剥离作用时,原油就会粘附在模拟罐内壁,并不断聚结,表现为粘壁厚度增加、粘壁质量上升。

2.2 粘壁温度现场验证

1#油井的集输方式是在井口设置加热炉,将采出液加热以后直接输送至计量间。1#油井井口加热炉出口温度为65~68 ℃,夏季的进站油温为25~26 ℃,冬季的进站油温为20~22 ℃。该油井冬季的进站油温远低于粘壁温度(25 ℃),导致在冬季经常出现堵管现象,需要频繁进行洗线(洗线周期为4~6 天)。

对该油井2019 年1 月和7 月的生产数据进行统计(图4),夏季未粘壁时的井口回压较低,2019年7 月的平均井口回压为0.81 MPa,运行较为平稳,不需要进行洗线作业;而冬季由于进站油温远低于粘壁温度,导致井口回压常常维持在较高水平,2019 年1 月的平均井口回压为1.16 MPa,最高可达1.5 MPa。为了保证集油作业的安全,2019 年1 月该油井共进行6 次洗线作业,2 月洗线5 次,对正常生产造成了较为严重的影响。其运行情况证明了模拟罐实验得到的关于这口油井所产原油粘壁温度(25 ℃)的正确性。低于该温度便会出现较为严重的凝油粘壁现象,使井口回压升高,甚至堵塞管道,影响油田矿场集输作业的正常运行。

图4 1#油井2019 年生产数据Fig.4 Production data of 1# oil well in 2019

2.3 管道沿线粘壁速率计算

以1#油井2019 年1 月的运行数据为例,分析不加热集油时的粘壁规律。

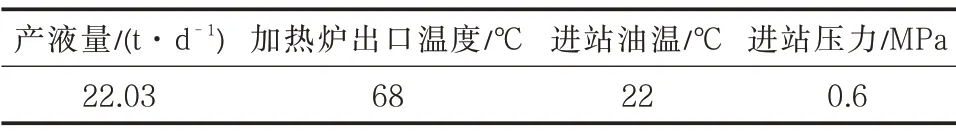

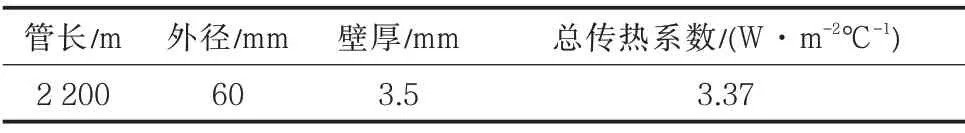

根据管道运行数据(表3)与基础参数(表4),利用苏霍夫公式计算该油井集油管道沿线温度分布。

表3 2019 年1 月管道运行参数Tab.3 Operation data of the pipeline in January 2019

表4 1#油井集油管道基础参数Tab.4 Basic parameters of oil gathering pipeline of 1# oil well

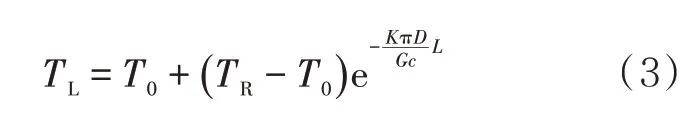

式中:TL为距起点处油温,℃;T0为沿线地温,取6 ℃;TR为井口加热炉温度,℃;K为管道总传热系数,W/(m2·℃);D为管道外径,m;G为质量流量,kg/s;G为比热容,J/(kg·℃);L为距井口距离,m。

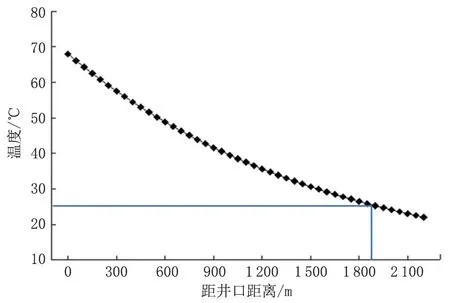

对2019 年1 月10 日和14 日两次热洗期间管路的粘壁速率进行分析,根据管道未粘壁时的压降反算油水悬浮液黏度(公式4),当温度高于粘壁温度5 ℃以上时按照未粘壁进行计算;当低于此温度时,将室内模拟罐粘壁实验得到的粘壁厚度根据温度对应于实际管道内部凝油粘壁厚度,计算管道总压降使其与实际管道总压降一致。由管道沿线温度分布(图5)可知,该油井集油管道在距井口1 550 m 处开始出现轻微的粘壁现象,在1 900 m 之后集油温度低于粘壁温度。

图5 2019 年1 月管道沿线温度分布Fig.5 Temperature distribution along the pipeline in January 2019

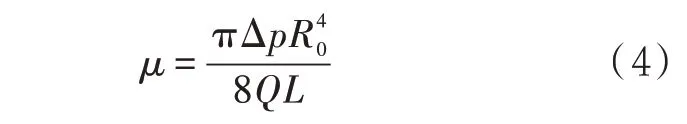

式中:μ为油水悬浮液黏度,Pa·s;Δp为管道未粘壁时的稳定运行压降,Pa;R0为集油管道半径,m;Q为实验条件下油井采出液的体积流量,m3/s;L为集油管道长度,m。

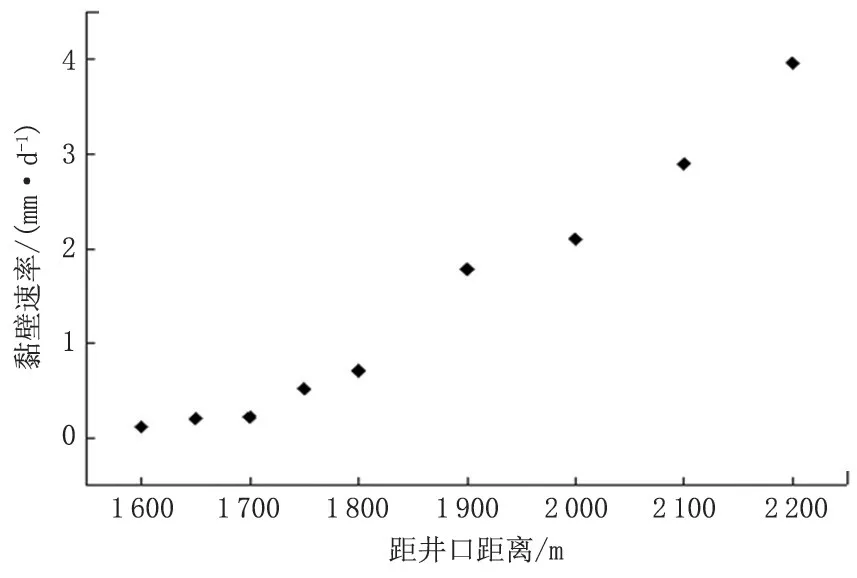

根据表5 计算1 月11 日集油管道未粘壁时管段前1 550 m 的压降,则剩余压降以及粘壁后增长的压降均来自于后650 m。根据1 月13 日集油管道后半段压降,以及模拟罐实验得到的不同温度下凝油粘壁厚度的比例,对实际管道在不同温度段区间的内径按比例进行计算,得到管道后半段沿线粘壁速率分布情况(图6)。可以看出,距井口距离越远,粘壁速率越高。这是因为随着距井口距离的增加,油温逐渐下降,温度越低,原油越容易粘附在管道内壁。当温度高于粘壁温度时,粘壁速率在0.1~1 mm/d 之间,且随着温度的降低,粘壁速率上升比较平稳;当温度降至粘壁温度时(距井口大约1 900 m 处),粘壁速率较上一温度出现突增;当集油温度低于粘壁温度时,粘壁速率随着温度的下降增长较快。现场管道沿线粘壁速率的计算结果也证明了模拟罐粘壁实验得到的粘壁温度(25 ℃)的正确性,该温度下,凝油粘壁速率会出现陡增。

表5 压降计算结果Tab.5 Calculation results of pressure drop 单位:MPa

图6 管道后半段沿线粘壁速率分布Fig.6 Wall-sticking rate distribution along the latter half of the pipeline

3 现场降温集输试验

2020 年5 月对该油井进行了阶梯降温集输试验,根据室内模拟罐粘壁实验结果,指导现场集输管道降温运行。当集油温度低于原油粘壁温度时,凝油会相互聚结、积聚粘附在管道内壁,使管道内部流通面积减小,摩阻升高,从而导致井口回压上升。因此在现场降温试验期间,可以通过追踪记录进站油温和井口回压的变化来判断集输管道内部是否已出现粘壁现象,以及是否可以实现安全回油。

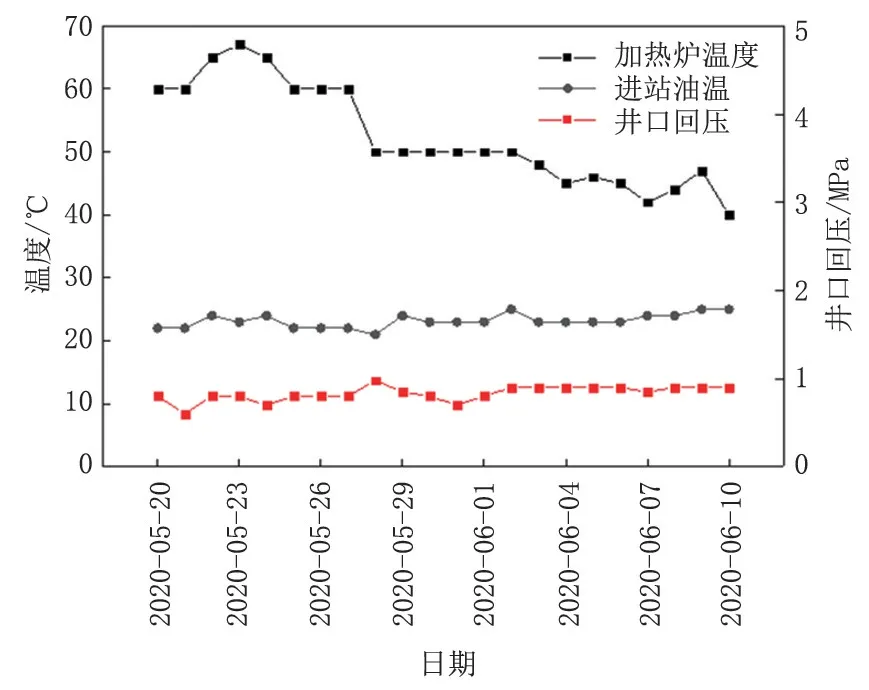

该油井的集油方式是在井口设置加热炉,对采出液统一加热后直接输送至计量间。因此采取降低井口加热炉温度的方式进行不加热集油试验,只要保证原油进入计量间的温度(进站油温)高于粘壁温度即可保证安全回油。进行降温试验前该油井的井口加热炉温度为70 ℃,降温期间井口加热炉温度逐渐降低至40 ℃,进站油温稳定在25 ℃左右,井口回压亦稳定在0.8~0.9 MPa 范围内(图7)。该油井在降温集输期间运行比较平稳,说明降温集输是可行的。

图7 降温集油期间管道运行数据Fig.7 Operation data of oil pipeline during lowering temperature gathering and transportation

4 结论

基于开源节流降本增效的发展理念,以及研究高含水原油粘壁规律的现实意义,使用自主设计的一套带压模拟罐装置对国内某油田的典型高含水油井原油进行室内粘壁实验,测定其粘壁温度,并依据实验结果指导现场降温集油,得出以下结论:

(1)高含水原油在凝点以下集输是可行的,具有较大的节能降耗空间;回油温度高于粘壁温度可以保证集油作业安全平稳运行。

(2)在粘壁温度之上,粘壁速率较小,达到粘壁温度后,粘壁速率出现陡增,随着温度继续降低,粘壁速率近似呈指数形式增长。

(3)根据模拟罐粘壁实验结果,指导现场进行单井降温集油试验,取得了井口加热炉温度下降30℃的效果,证明了使用模拟罐装置测试粘壁温度对油田现场不加热集输工艺的实施具有指导性意义。