新疆油田稠油采出水电化学深度除油除硅现场试验研究

单朝晖 孙森 金志娜 曹佳旭 李学军 邱江源 马大文 樊玉新

1新疆油田公司风城油田作业区

2北京京润环保科技股份有限公司

3新疆油田公司工程技术研究院

近十几年来,新疆油田风城油田作业区不断引进和开发新的油田采出水处理技术。2009 年起,超稠油采出水处理采用重力除油、混凝沉降、离子调整、旋流反应、气浮、压力过滤、软化处理、真空除氧等技术,实现净化、软化后回用锅炉,以满足蒸汽吞吐与SAGD 的稠油开采方式[1-3]。由于稠油采出水的硅含量较高,而早期工艺未考虑除硅工艺,回用污水硅含量高导致过热锅炉系统出现结盐、结垢问题。通过室内研究和现场试验,2014年10 月,化学混凝除硅装置在风城油田开始工业化应用,将SiO2浓度(质量浓度)降至70 mg/L,一定程度缓解了过热锅炉结盐、结垢问题[4]。

1 稠油采出水净化技术现状

根据SY/T 0097—2000《稠油油田采出水用于蒸汽发生器给水处理设计规范》标准要求,注汽锅炉给水SiO2<50 mg/L。目前的“重力除油+化学除硅+混凝沉降+压力过滤”的除硅、净化工艺虽在一定程度上节约了锅炉运行成本,保障了锅炉的安全运行,但仍存在结垢问题,无法满足注汽锅炉给水的指标要求。

现有稠油采出水净化工艺存在以下问题:除硅深度不满足注汽锅炉给水水质要求;除硅净化过程加药种类多、用量大、成本高,且会恶化采出水的水质;化学除硅产生泥量大[5-6];化学除硅、净化工艺流程长。为实现稠油采出水深度除硅,满足过热锅炉给水要求,保障注采系统安全稳定运行,确保新疆油田稠油稳产,亟需开发一种绿色、经济的深度除硅工艺。而电化学方法深度除硅机理与效果已有相关研究和验证[7-8]。基于上述情况,2018年,风城油田开始在稠油采出水深度除硅领域开展一系列电化学法和药剂法深度除硅技术室内研究实验,确定了电化学深度除硅效果。并于2019 年开始进行现场中试试验研究。现场中试试验结果表明,电化学协同药剂法可满足深度除硅要求,且运行成本低、工艺流程短,产生污泥量少。

2 试验及分析方法

2.1 现场试验水源

试验装置水质为调储罐高温超稠油采出水,水温85 ℃。

2.2 调储罐水质

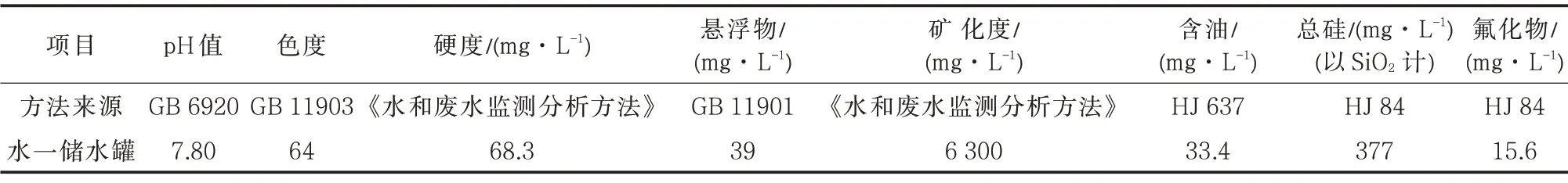

水一区调储罐水质如表1 所示。

表1 风城油田水一区储水罐水质指标Tab.1 Water quality index of the water storage tank in Shui Yi Area of Fengcheng Oilfield

2.3 分析方法

(1)石油类。HJ637—2018 水质石油类和动植物油的测定红外分光光度法。

(2)SiO2。GB12149—2017 工业循环冷却水和锅炉用水中硅的测定;GBT 12148—2006 锅炉用水和冷却水分析方法、全硅的测定、低含量硅氢氟酸转换法。

2.4 现场试验工艺的确定

风城油田稠油采出水的主要特点是油水密度差小、水温高、黏度高、乳化程度高等[9],水中的油在除硅过程中会吸附在硅泥表面,与SiO2同步沉淀去除,转入到污泥中,从而导致硅泥的含油率增加。依据HJ607—2011《废矿物油回收利用污染控制技术规范》,当含油污泥、油泥沙的含油率大于5%时,应进行再生利用。因此,现场试验在除硅前先进行深度除油,避免对污泥造成二次污染[10]。

该现场试验深度除油工艺选用电化学除油工艺,即采用具有聚结功能的三维电极电化学破乳除油技术,同时利用氮气清洗电极表面聚结的油滴,从而实现经济、绿色的深度除油目的。

该现场试验深度除硅工艺选用电化学协同药剂除硅技术,即利用电催化作用提高水中SiO2与活性物种的反应速度,从而实现经济、绿色的深度除硅目的。

3 稠油采出水现场试验

3.1 设计参数及工艺路线

设计处理量5 m3/h;设计出水水质:石油类≤20 mg/L,SiO2≤50 mg/L。

工艺流程图如图1 所示。

图1 工艺流程Fig.1 Process flow

稠油采出水经调储罐隔油、均质后,经泵输送至电化学深度除油除硅系统。该系统共分为三个橇块,包括电化学除油橇块、电化学协同药剂除硅橇块和沉淀分析橇块。油田采出水先经电化学除油橇块将水中大部分油脱除,自流进入电化学除硅橇块,除硅过程中产生的高悬浮物污水进入沉淀分离橇块,进一步分离净化。系统产水去后续过滤工段去除悬浮物。除油橇块产生的污油去浮渣池,各个装置产生的污泥排至污泥浓缩池。

3.2 工艺原理

(1)电化学深度除油机理。电化学破乳是电场破乳与电化学破乳剂破乳的协同技术。O/W 破乳是利用“连续相”水中的电流,在“乳化油滴双电层”界面上直接作用形成电场,压缩并破坏其双电层结构,达到破乳的目的。

稠油采出水中经过破乳、失稳后的油滴经过相互碰撞聚结,因而要求其必须充分混合。混合的方式可以采用机械搅拌或曝气搅拌方式。由于在电极反应室中电化学破乳的同时进行曝气,搅拌过程中应选择恰当的搅拌强度,避免聚结的油滴再度分散乳化。

(2)电化学深度除硅机理。电化学不仅可以通过电极反应产生金属水合物凝聚剂,更主要的作用是专门设计的电极阵列及内部电场可大大增加电极室内部局部水中胶体及离子的浓度,增加了胶体及离子相互碰撞的机会,增加了其“反应”速度,起到了“催化剂”作用。从宏观角度看达到了降低硅酸盐“溶度积”的效果,适用于水的深度除硅。

阳极产生铝离子或铁离子,与水中的硅酸生成难溶的硅酸盐,在电极阵列内部电场作用下硅酸盐从废水中析出,达到深度脱硅的效果。当进水含硅较高,所需除硅量较高时,辅助一定量除硅剂是比较经济的选择。

3.3 试验装置

电化学深度除硅现场试验装置如图2所示。

图2 电化学深度除油除硅现场试验装置Fig.2 Field test device for electrochemical deep oil and silicon removal

试验装置规格参数如表2 所示。

表2 现场试验装置规格参数Tab.2 Specification and parameter of field test device

3.4 试验进度安排

设计加工阶段:2019 年7 月—2019 年10 月.

现场安装阶段:2019 年11 月中旬进厂—2019年12 月下旬安装结束。

现场调试阶段:2020 年1 月—2020 年5 月,因疫情影响,试验调试试运行进展缓慢。

连续运行阶段:2020 年6 月—2020 年10 月。

4 现场试验结果与讨论

新疆油田风城油田作业区电化学深度除油除硅装置进水即调储罐出水的含油浓度4.85~127.81 mg/L,平均含油浓度38.72 mg/L;调储罐出水SiO2浓度186.9~269.68 mg/L,SiO2平均浓度为236.38 mg/L。

4.1 电化学除油橇块运行情况

电化学除油橇块三维电化学除油反应器工作电流70~85 A,工作电压4~5 V,未投加任何药剂。电化学除油橇块出水石油类浓度1.52~11.44 mg/L,平均值石油类浓度为5.58 mg/L,满足原设计出水指标要求。电化学除油橇块进出水含油浓度如图3所示。

图3 电化学除油橇块进出水油含浓度曲线Fig.3 Oil concentration curve of inlet and outlet water of electrochemical deoiling skid

4.2 电化学除硅橇块运行情况

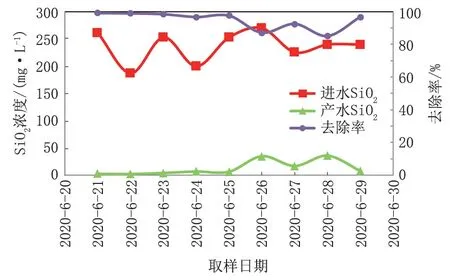

电化学除硅橇块的电化学除硅反应器采用铝极板,工作电流100~120 A,工作电压4~5 V,同时辅助专用高效除硅剂,除硅剂投加量为300 mg/L。经电化学除硅橇块处理后,出水SiO2浓度2.07~35.76 mg/L,SiO2平均浓度为12.94 mg/L,满足原设计出水指标要求。电化学除硅模块进出水SiO2浓度如图4 所示。

图4 电化学除硅模块进出水SiO2浓度曲线Fig.4 Silicon dioxide concentration curve of inlet and outlet water of electrochemical desilication module

4.3 运行消耗情况

本次现场试验每吨水直接运行成本约2.20 元,包括电耗和药剂消耗,具体消耗量见表3。

表3 除油除硅经济分析Tab.3 Economic analysis of oil and silicon removal

5 结论

本次电化学深度除油除硅现场试验研究为稠油采出水工程应用提供了可靠的数据、工艺参数及工程设计依据。现场试验结果能够满足工程需要,具有良好的广泛推广价值。从以上运行参数和进出水水质分析,得出如下结论:

(1)电化学除油装置出水油含量低,可实现深度除油,无需投加任何除油药剂,出水含油浓度可降至2 mg/L 以下,去除率可达到95.9%。

(2)采用电化学协同一定量除硅剂,可实现深度除硅,出水SiO2浓度可降至2.07 mg/L,去除率可达到99%;与常规的化学药剂法除硅比,药剂投加量少,产生的污泥量少,综合运行成本低。

(3)电化学深度除油除硅工艺,首次在稠油采出水领域应用,开辟了电化学应用发展新领域,同时验证了电化学除油除硅的显著效果,较已有除油除硅技术可大大改善水质,节约处理成本,在国内其他稠油区块稠油采出水深度除油除硅领域具有较高的推广应用价值。