天然气处理终端MDEA 溶液脱碳系统工艺优化及改造

郭伟 高文辉 邵帅 周瑞 包华瑜 罗睿乔

1中海石油深海开发有限公司白云天然气作业公司

2长庆油田第十一采油厂

某天然气处理终端是目前我国最大的天然气处理终端,接收上游两个平台来气并进行处理。终端接收海上来气后需要进入脱碳系统脱除部分CO2,使脱碳后天然气中CO2含量小于合同要求的3%(体积分数),因此终端脱碳系统的脱碳能力如何直接关系到下游产品的质量,影响着上游平台的配产以及终端的产能,所以脱碳系统的正常运行对终端至关重要。

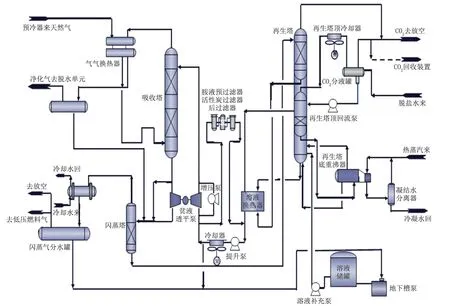

1 脱碳单元组成及流程

(1)吸收系统。预处理单元来气首先通过气气换热器换热至40 ℃后进入吸收塔下部,自下而上逆流与自上而下的MDEA 贫液接触,MDEA 溶液吸收原料气中的CO2。脱除CO2后的净化天然气换热后经净化气分离器脱除游离水后去脱水单元。

(2)闪蒸系统。从吸收塔底部流出的富胺液经贫液透平泵水力透平回收能量后进入闪蒸塔,闪蒸出部分溶解的烃类气体,经冷却后作为燃料气。

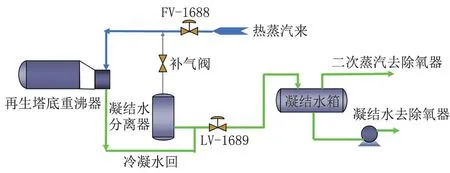

(3)再生系统。工艺流程如图1 所示,从闪蒸塔底部流出的富胺液经节流后进入再生塔上段进行闪蒸,进一步脱除夹带气体后去溶液换热器与再生塔塔底贫液换热升温,再进入再生塔自上而下流动,与塔内上升的蒸气逆流接触,汽提出富液中的CO2气体。再生所需热量由再生塔底重沸器提供。热贫胺液自塔底引出,经溶液换热器回收热量、贫液提升泵增压、贫液冷却器冷却后,再经贫液泵增压送至吸收塔上部循环使用。再生塔顶的CO2气体经再生塔顶冷却器冷却后进入CO2分液罐,分离出的气相去CO2回收利用装置生产食品级CO2产品,液相由再生塔顶回流泵送至再生塔顶部作回流。

图1 终端脱碳系统流程简图Fig.1 Schematic diagram of terminal decarbonization system process

2 存在的问题及优化改造措施

2.1 MDEA 溶液发泡频繁

该天然气处理终端脱碳系统自投用以来MDEA溶液频繁发泡,吸收塔和再生塔的液位剧烈波动,严重影响脱碳系统的正常运行。结合实际情况和查阅资料,认为造成脱碳系统MDEA 溶液发泡的主要原因是MDEA 溶液中固定颗粒多和溶液中含有烃类[1]。为了确认主要因素,终端分别对系统MDEA溶液进行了过滤杂质和过滤烃类发泡实验[2]。过滤杂质发泡实验:对目前系统的MDEA 溶液取样进行发泡实验,发泡高度约为230 mm,然后对系统的MDEA 溶液进行杂质过滤后再进行发泡实验,发泡高度约为45 mm。过滤烃类发泡实验:同样对目前系统的MDEA 溶液取样进行发泡实验,发泡高度约为210 mm,然后对系统的MDEA 溶液进行烃类过滤后再进行发泡实验,发泡高度约为200 mm。

通过发泡实验可以初步确定MDEA 溶液的发泡主要是系统内杂质造成的。又因为该终端脱碳系统上游设有丙烷制冷系统,该系统的作用是对进入脱碳系统的天然气预冷脱烃,避免烃类进入脱碳系统污染MDEA 溶液,因此可以排除烃类对系统发泡的影响。

为了进一步确定MDEA 溶液中杂质含量的情况,对MDEA 溶液取样化验颗粒污染度,结果显示终端A 套和B 套脱碳系统MDEA 溶液的颗粒污染度非常高,分别为NAS8 级和NAS10 级(图2)。通过现场滤器清洗的情况判断杂质成分主要是活性炭粉尘颗粒,因此判断MDEA 溶液脱碳系统发泡的主要原因就是系统MDEA 溶液杂质含量高。

图2 终端脱碳系统颗粒污染度化验结果Fig.2 Test results of particle pollution degree of terminal decarbonization system

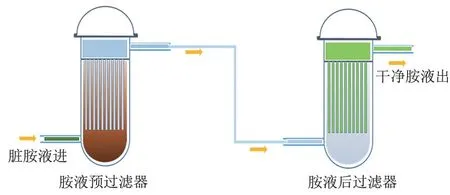

2.1.1 胺液预/后过滤器改造

该终端脱碳系统设置了一套胺液预/后过滤器系统,过滤流量约为50 m3/h,胺液预过滤器精度为10 μm,胺液后过滤器精度高达5 μm,能够对系统中的活性炭粉尘颗粒进行有效的过滤。

由于系统溶液杂质太多,过滤工作量大,胺液预/后过滤器脏堵非常快,而传统的胺液预/后过滤器的清洗需要借助吊车开盖提取滤芯清洗,所需人力、物力、财力大,并且清洗速度慢,严重制约了溶液的净化工作。

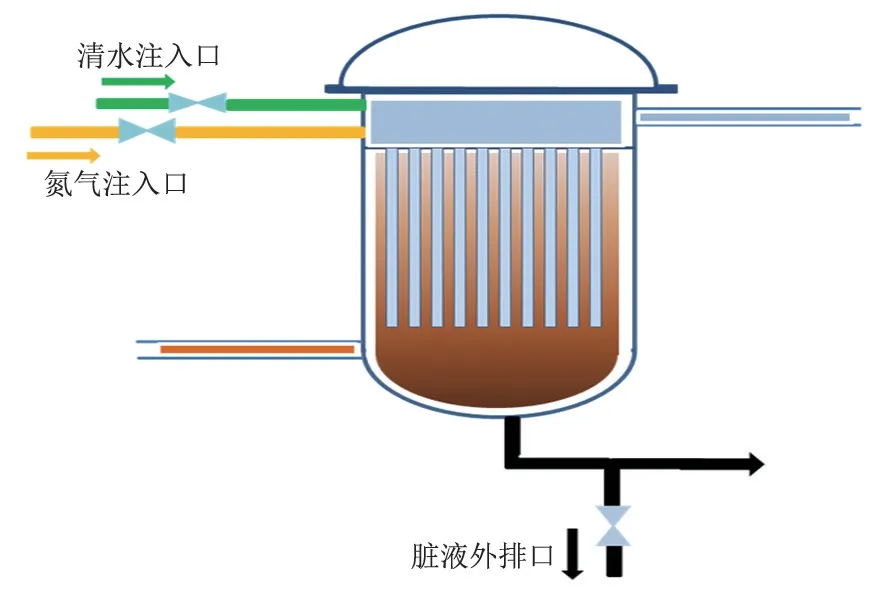

通过分析胺液预/后过滤器过滤原理得知,该过滤器是从底部进液,脏液内的杂质被钢丝缠绕的滤芯阻挡过滤下来附着在滤芯外壁,干净的胺液则进入滤芯内部后从滤器上部流出(图3)。因此,只需要将附着在滤芯外壁的杂质吹洗脱落并由滤器底部排污即可。结合现场实际调研和滤器过滤原理分析,研究制定胺液预/后过滤器优化改造方案,实现胺液预/后过滤器的在线快捷反清洗。具体方案是在滤器出口增加反清洗清水管线接口与反吹扫氮气管线接口,在底部增加反清洗外排排污口(图4)。通过增加的清水和氮气接口对滤器反向清洗和吹扫,将滤芯外壁杂质吹扫冲洗脱落,然后由底部增加的排污口外排,达到在线反清洗胺液预/后过滤器的目的。

图3 胺液预/后过滤器过滤流程示意图Fig.3 Schematic diagram of filtration process of amine pre/post filter

图4 胺液预/后过滤器改造后示意图Fig.4 Schematic diagram of modified amine pre/post filter

通过对改造后的胺液预/后过滤器反洗方案优化,成功实施了在线反洗作业,清洗过程简便、快捷。通过改造应用对比,改造前后过滤器清洗时间由每次6 h 缩短为0.7 h,清洗所需人力由4 人减少为1 人,每年可节约吊车租赁费用约9.6 万元,节省了大量的人力、物力、财力。同时通过对反洗后的胺液预/后过滤器进行拆检,发现过滤器在线反洗效果非常好,能够极大提高系统中活性炭粉尘等小颗粒清理效率。

2.1.2 优化改造流程中的Y 型过滤器

由于MDEA 溶液系统中大颗粒杂质也较多,系统流程中Y 型过滤器脏堵也频繁,影响系统正常运行。为了能够快速清洗Y 型过滤器,对Y 型过滤器进行优化研究。该过滤器的工作原理是当杂质孔径大于Y 型过滤器孔径的时候,杂质便会被拦截下来附着在滤网上,洁净的流体从滤网中流出,同时因为过滤器的方向是斜向下,附着在滤网上的杂质掉落后会沉积在滤器底部。因此对过滤器改造需要实现两个功能,一是通过改造使附着在滤网上的杂质能够脱落,二是脱落的杂质能够在底部顺利排出。为了实现以上两个功能,对Y 型过滤器进行了优化改造(图5),对滤器安装手摇式滤器清洗刷,使附着的杂质被洗刷掉落,并增加了低点排污口,让掉落的杂质在滤器底部顺利排出,实现脱碳系统Y型过滤器不开盖快速清洗排污,加快了系统中大颗粒杂质的清理。

图5 脱硫系统Y 型过滤器增加手摇式清洗刷实物图Fig.5 Real product picture of Y-type filter of the decarbonization system with a hand-operated cleaning brush

通过对Y 型过滤器优化改造,实现了过滤器在线快速清洗,清洗时间由改造前的每次6 h 缩短为改造后的每次0.2 h,大大提高了清洗效率。

通过胺液预/后过滤器以及Y 型过滤器不断地过滤清洗,清理了MDEA 溶液中的大量杂质,逐渐地净化了系统中的MDEA 溶液,经统计对比发现,改造清洗后脱碳系统的发泡次数由之前的8 次/月降低为2 次/月,脱碳系统的发泡情况得到了十分明显的改善,

2.2 MDEA 溶液再生加热

脱碳系统投用之后,MDEA 溶液再生温度不满足设计要求,MDEA 再生温度平均只有100 ℃,远低于设计要求的110 ℃,再生后的MDEA 贫液酸气负荷高,再生不彻底,CO2的吸附能力差[3]。

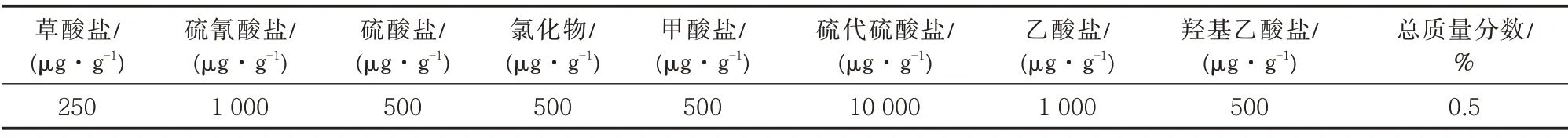

脱碳系统运行过程中,发现FV-A/B1688 开度不变时,稳定运行一段时间,在不做任何调整情况下,蒸汽流量缓慢降低(小于19 t/h),再生塔底重沸器温度降低(95 ℃以下)。当蒸汽凝结水不能顺利排出,平稳运行一段时间后,重沸器管程下部会聚集冷凝水,导致管程中蒸汽的流通面积减小。压差不变的情况下,蒸汽流量降低,携带的热负荷降低,加上冷凝水聚集,管程有效的换热面积减小,导致重沸器管程温度降低。

凝结水不能顺畅流动主要有两方面原因:①重沸器管程压降较大;②重沸器与凝结水分离器高度差不足[4]。

通过查阅再生塔底重沸器计算书中相关数据,再生塔重沸器管程侧压力损失计算值为0.610 kPa,工艺管道安装件再生塔底重沸器与凝结水分离器均设置在脱碳框架二层平台,二者内部凝结水液位高差大于100 mm,能够满足再生塔底重沸器管程压降以及两个设备间管道沿程摩阻的要求。目前蒸汽系统凝结水流通不畅,结合设备厂家理论计算结果以及现场实际运行情况分析,主要原因是经过数年运行,再生塔底重沸器管程压降增大,造成蒸汽冷凝水不能顺利返回凝结水箱,从而导致再生塔底重沸器温度达不到设计值。图6 为再生加热系统流程简图。

图6 再生加热系统流程简图Fig.6 Schematic diagram of regeneration heating system

2.2.1 优化再生参数

(1)优化调整再生塔上段操作压力。再生塔上段的作用是通过减压闪蒸出一部分CO2,操作压力是0.2 MPa,终端在保证系统正常运行的条件下将上段的操作压力优化调整至0.06 MPa,优化后再生塔上段能够闪蒸出更多CO2,进而减小再生塔下段的再生负荷[5]。

(2)优化调整再生塔下段操作压力[6]。再生塔下段的作用是通过加热将MDEA 富液吸收的CO2释放,使MDEA 溶液彻底再生。再生塔下段的设计操作压力为0.1 MPa,设计操作温度是110 ℃,由于目前实际操作温度只有100 ℃,终端将操作压力优化调整至0.07 MPa,优化后再生的MDEA 溶液酸气负荷由21 mL/mL 降至18 mL/mL,CO2分压降低,二氧化碳腐蚀速率减缓[7],再生塔下段MDEA 溶液再生更加彻底,提高了MDEA 溶液脱碳能力。

2.2.2 优化改造凝结水分离器

凝结水分离器改造目的是降低凝结水分离器的液位,增大重沸器与凝结水分离器液位高差。改造方案主要对凝结水分离器进出口接管安装进行调整。如图7 所示,将位于框架平台二层的凝结水分离器底部凝结水出口管道扩径后,穿过二层框架平台并垂直向下铺设DN600 立管,将原位于框架平台二层的调节阀组调整至地坪处安装,将凝结水分离器进口由原凝结水分离器凝结水入口调整至改造后的DN600 立管处。

图7 凝结水分离器改造流程Fig.7 Reformation process of condensate separator

凝结水分离器优化改造后蒸汽流量由27 t/h 提升到了35 t/h,换热效率明显增加,重沸器的再生温度由100 ℃提升到了110 ℃,再生温度大幅度提升,再生后的MDEA 贫液的酸气负荷由18 mL/mL降至13 mL/mL,MDEA 溶液加热再生更加彻底,脱碳系统脱碳能力进一步提升。

2.3 MDEA 溶液氧化分解

该终端脱碳系统采用醇胺法对天然气脱除CO2。正常生产时,胺液性质比较稳定,但在特定条件下就会产生变质反应,根据变质方式不同,胺液降解分为氧化降解、热降解及化学降解三种形式[8]。

根据研究,在不高于120 ℃的温度条件下,MDEA 溶液因CO2所致的变质实际上是可以忽略的,终端再生塔底重沸器操作条件为0.07 MPa、110 ℃,而再生塔底重沸器换热效果欠佳,实际生产中温度远低于120 ℃,并且系统未加入其他化学药剂,因此热降解和化学降解可以忽略。所以在实际生产中MDEA 溶液分解以氧化降解为主。

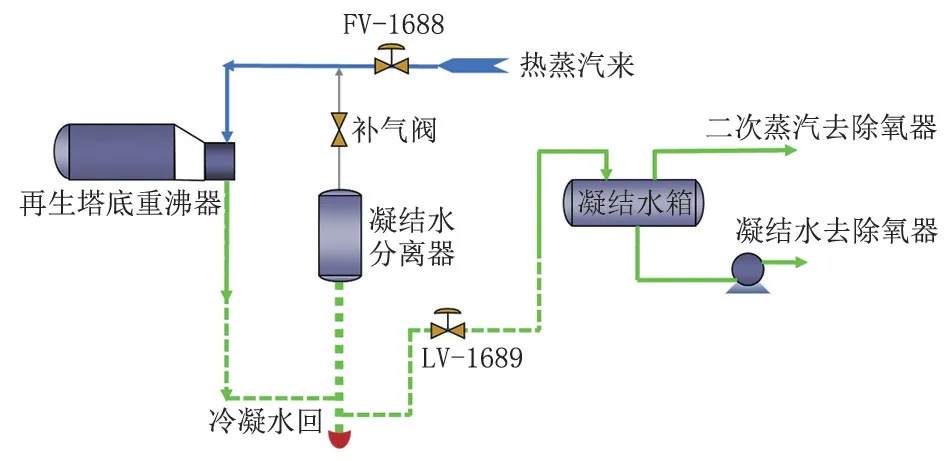

MDEA 溶液发生氧化降解的氧气浓度为0.1%(体积分数),主要是胺的乙醇基团在有氧的条件下生成羧酸,进而生成一系列很难再生的酸性盐,通常称为热稳定性盐(HSS)[9],并且热稳定盐达到一定含量后会加快系统的腐蚀,造成溶液发泡[10]。通过对脱碳系统进行取样并外送常州大学进行热稳定性盐检测,测量值为3.3%(质量分数)。目前胺液中热稳定盐的行业控制值在0.5%~1.0%[11]之间(表1),在此范围内,热稳定盐不会对系统造成很大的影响。

表1 热稳定盐阴离子在MDEA 溶液中的含量要求(上限)Tab.1 Content requirement of thermal arrest salt anions in the MDEA solution (upper limit)

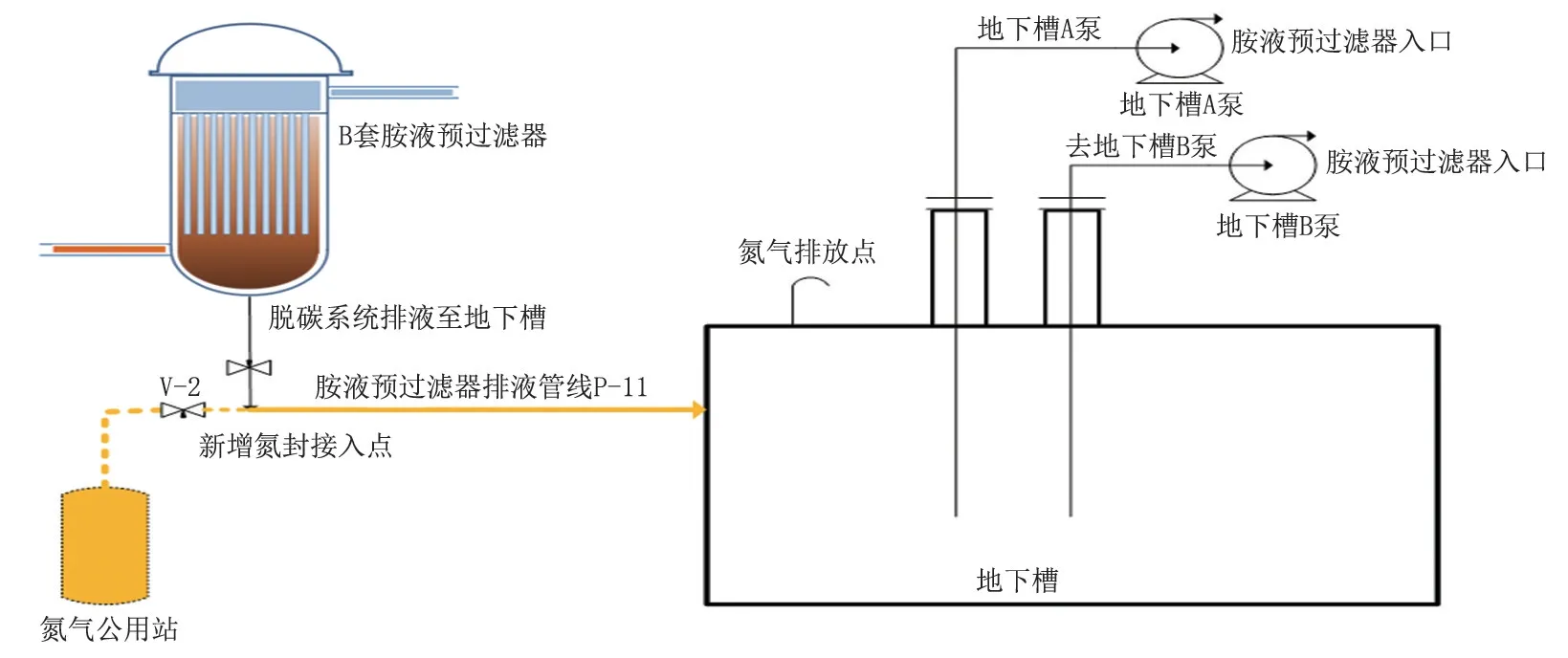

该终端脱碳系统正常运行时系统内不存在氧气,唯一能和空气接触的设备就是脱碳系统的地下槽。地下槽的作用是将脱碳系统各点排放的MDEA溶液暂存,然后通过地下槽泵将溶液泵回至系统使用。但地下槽的设计是与大气连通的,所以脱碳系统前期清洗过滤器和系统作业排入地下槽的MDEA溶液会与空气接触,造成氧化分解。

为了避免在实际生产中MDEA 溶液在地下槽中氧化分解,并在溶液回注过程中将氧和降解产物代入系统,对地下槽进行优化改造,增设了氮封系统。具体改造方案是选择脱碳B 套胺液预过滤器底部排污至地下槽的2 in 管线作为地下槽氮封的氮气注入口,通过改造1/2 in 的截止阀,从就近氮气公用站接入气源,通过地下槽自带敞开弯管排放氮气,构成一个流动氮封系统(图8)。对地下槽增加氮封装置后脱碳系统MDEA 溶液的热稳定盐的含量保持在3.3%~3.5%,没有进步一步增加,氧化分解问题得到了有效的解决。

图8 地下槽氮封改造方案示意图Fig.8 Schematic diagram of underground tank nitrogen sealing modification plan

3 结论

通过脱碳系统的参数优化、流程和设备的改造等措施使脱碳系统杂质快速清除,解决了系统发泡问题,保证了系统平稳运行。MDEA 溶液再生温度也由100 ℃提高到了110 ℃,MDEA 溶液再生更加彻底,脱碳系统脱碳能力大幅提高,保证了外输天然气CO2含量合格,也释放了上游平台产能,提高了终端的产量。同时,避免了脱碳系统MDEA 溶液氧化分解,减少了MDEA 溶液的消耗,也降低了热稳定盐对脱碳系统的腐蚀等危害,保证了脱碳系统安全、低耗、高效运行。该终端MDEA 溶液脱碳系统是我国陆岸终端应用的最大处理规模的脱碳系统,通过优化改进,为以后的MDEA 溶液脱碳或者脱硫工艺的操作和技术发展积累了经验。