注水井井口工艺适配数字化改造优化设计

曾黎

大庆油田有限责任公司第三采油厂

高压注水驱油是油田保持地层能量、维持高效经济开发最有效的手段。近年来,注水井数字化技术改造成为了地面建设重点工作,由初期单一井口抄表逐步转变为远程精细调控注水量,通过加装变送器、流量计等传感器自动采集生产数据,实现对生产状态的全面感知以及对各种设备的自动控制[1]。为此,结合注水井井口数字化建设经验及特点,开展了深入性的设计优化研究。

1 注水井数字化技术改造现状

大庆油田北部某区块作为数字化建设示范区,自2014 年开始,全面实施了物联网数字化改造项目,地面改造范围涵盖机采井828 口、注水井289口、计量间42 座、注入站10 座、大中型站场6座,其中部分注水井可对注水压力、瞬时注入量、累计注入量等参数采集及数据上传,实现对注水压力、流量的监测及调控功能[2]。历经了两个阶段的数字化改造。

第一阶段:注水井井口加装无线压力变送器(24 V 电池供电),采集油压、泵压,通过通信协议以无线方式传至井口RTU,借助通信基站上传至上级生产指挥监控中心,初步实现注水井远程监控模式[3]。

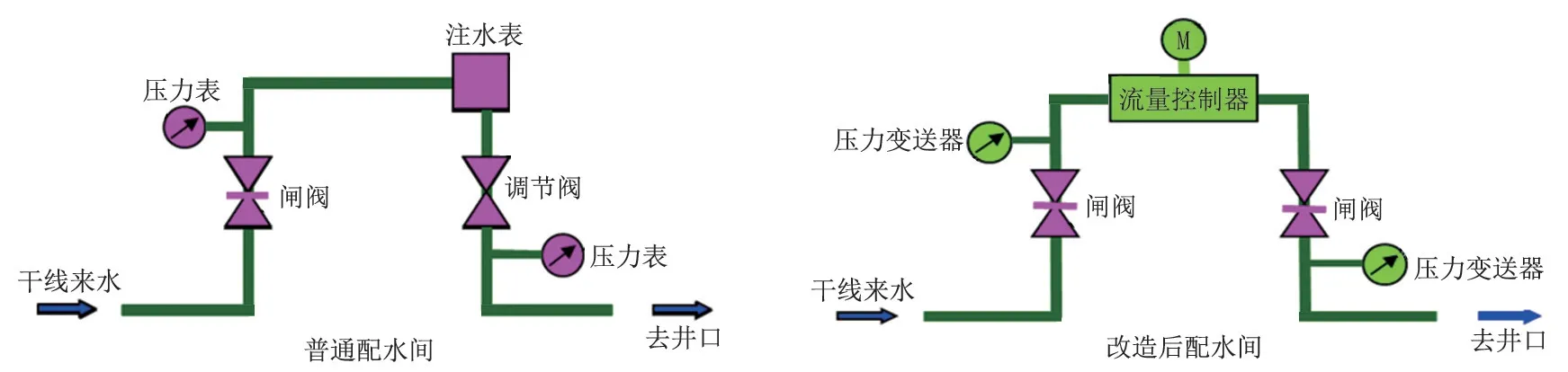

第二阶段,为实现高效精细化注水,在注水井井口加装常规流量控制器(220 V 直埋电缆供电),经控制电缆(井场直埋)传至井口RTU 进行上传,实现了注水量瞬时、累计量的显示及远程调控的功能,减轻了前线员工的劳动强度,管理模式由常规巡检方式转变为“按需巡井”。改造示意图如图1 所示。

图1 井口改造前后示意图Fig.1 Schematic diagram of wellhead before and after reconstruction

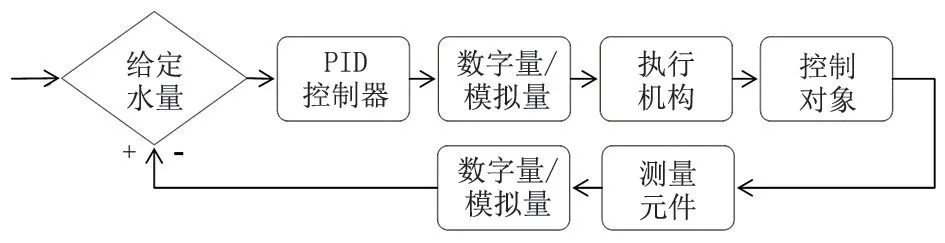

流量控制单元主要由电动执行机构和电磁流量计两部分组成,其中执行机构需由220 V 电源供电,向电磁流量计输出24 V 电压,接受反馈回的流量模拟信号,并将水量数据通过RS485 通信电缆向RTU 发送[4]。当流量控制器通过就地设置或远传设置流量值后,可周期性地将测量瞬时流量值与设定值比较,超出规定范围,则发出指令,执行机构通过电动机自动旋转调节阀门的开启度(PID 控制),直至瞬时流量接近或等于设定数值为止[5]。控制原理图如图2 所示。

图2 注水井数字化控制原理Fig.2 Digital control principle of water injection well

2 实际生产中存在的问题

注水井实施了远程调控改造之后,运行初期效果明显,但仍存在以下两方面问题:

(1)井口工艺存在安全隐患。注水井井口加装的流量控制单元质量过于集中,为满足流量仪表直管段要求,井口工艺横管延长,高压水流经流量控制器,使其产生震颤,易造成焊接处疲劳损坏。同时,在经过冷暖季节交替后,部分井场土壤受潮松软,导致直管段重心高、稳定性差,易出现塌陷现象。

(2)电缆供电工艺管理难度较大。每口注水井新建自控设备通过配水间内模数化配电箱供电,电源引自就近采油井柱上变配电箱,电力电缆直埋敷设。该地区井网密度高达120 km-2,地面管道、电力线路交叉纵横,井场及附近作业或者处理管线穿孔时,易将电缆挖断,中断数据上传,影响生产运行。

3 改造优化措施

为解决实际生产问题,优化数字化改造设计,开展了现场技术改造试验。

3.1 分体、简易的流量测控单元

注水井干式注水表具有流通能力大、量程范围广、结构简单和安装维修方便等优点[6]。根据已建工艺现状,尝试不再重新建设笨重的水平成组式流量控制器,将流量控制单元拆分为角式调节阀和基于已建干式注水表加装的电子信号采集器,用以缩短检测和调控部分,降低井口尺寸、分散重量,有效解决井口震颤。

试验井在原角式高压干式注水表壳体内增加一个数据传感器作为远程表头,同时在原工艺直角弯头处安装角式电动调节阀,将注水表采集的流量信号通过RS485 通信线传输到电动控制器进行水量调节,并在电动控制器通信模块上依照现有RTU 通信协议进行编程,以达到电动控制器与RTU 间进行数据、指令传输的目的。

改造完成后,对试验效果进行了三项验证:按原有接线方式,不对RTU 进行重新调试,RTU 即可实现对新装控制器的流量信号采集和上传,证明新装控制器按照原有RTU 通信协议编写可直接与RTU 进行通信,简单易用;对RTU 采集并上传至工区监控中心试验井的累积流量、瞬时流量、泵压、油压与现场仪表显示的数值进行了验证,结果表明并无误差,证明流量数据传输可靠;在工区监控中心下发配水调节指令,井口电动器可瞬间接收指令,就地显示下发的新瞬时流量,控制器改变阀门开度进行流量调节,控制精度0.1 m3/h。日常生产中的累计流量和改变后的瞬时流量也可通过RTU与工控机的通信反馈回工区,并在A11 生产管理子系统中进行显示,证明流量远程调节功能效果良好。

此种设计安装工艺紧凑、施工方便,流量测控设备质量作用于井口立管管段,其下部有基础支墩,安全可靠。取消电磁流量计,单井数字化改造投资降低20%。现场试验井井口工艺改造如图3所示。

图3 井口工艺改造示意图Fig.3 Schematic diagram of wellhead process transformation

3.2 适用、节能的供电单元

根据东北地区环境特点,尝试应用电源储能装置为流量测控单元供电,取消柱上变电缆供电设计。试验两种供电模式:直接使用可更换蓄电池组供电及使用光伏太阳能板+电池组供电。

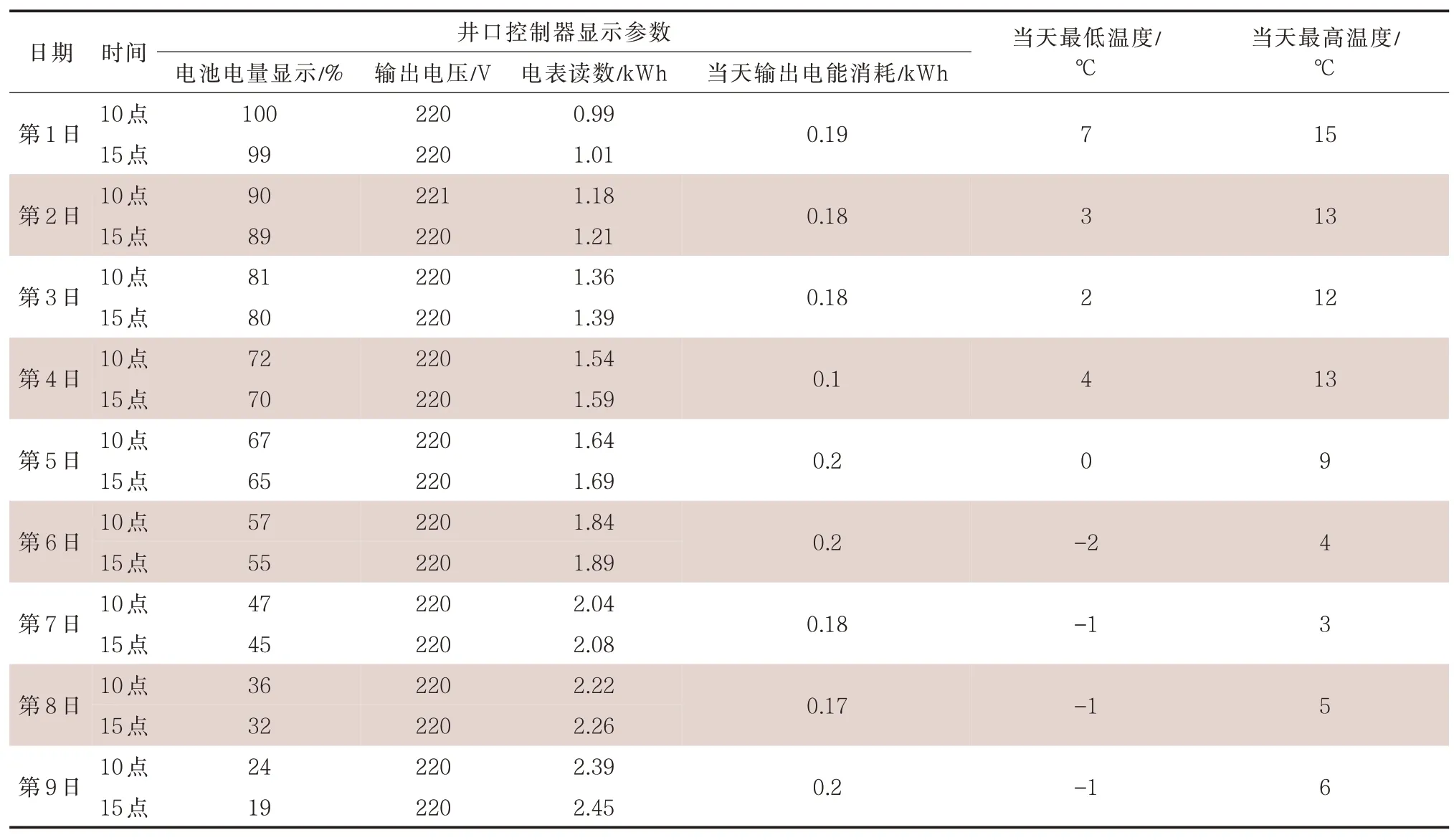

(1)蓄电池组供电试验。供电设备主要由恒温锂电池储能包、逆变系统、充电附件构成。恒温锂电池储能包为智能可充电锂电池,锂电池容量2.2 kWh,输入电压20~29 V,输入电流0~30 A,输出电压25.9 V,输出电流0~30 A。储能包包含冬季保温措施以控制低温环境下的电池损耗,确保电池在低温环境下正常工作。能源管理控制模块对电量进行监控,电量低于电池容量的30%进行报警,将报警信号传入A11 管理平台。在前期试验阶段,电池供电周期平均可达到7~8 天,考虑低温影响及电池损坏维修量,电池包数量宜按60%备用。

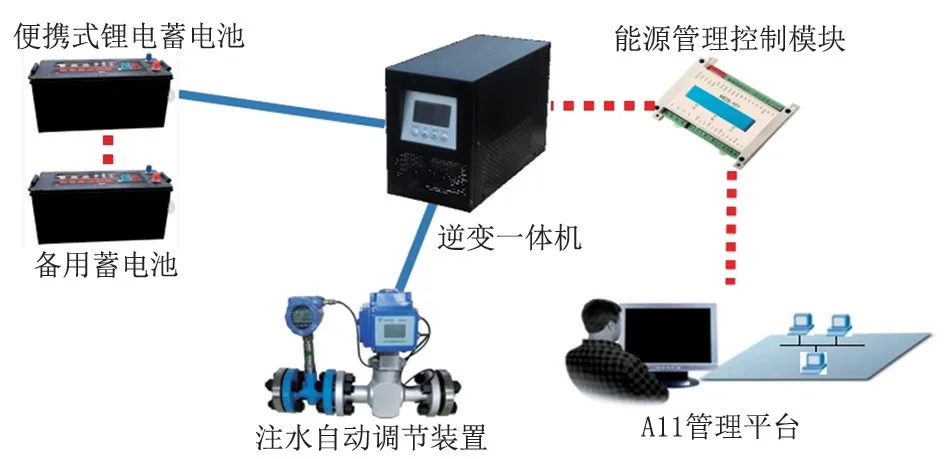

现场试验阶段蓄电池组供电数据见表1,供电工艺如图4 所示。

表1 注水井井口蓄电池组供电试验数据Tab.1 Test data of storage battery power supply at wellhead of water injection well

图4 注水井井口蓄电池组供电示意图Fig.4 Power supply diagram of storage battery at wellhead of water injection well

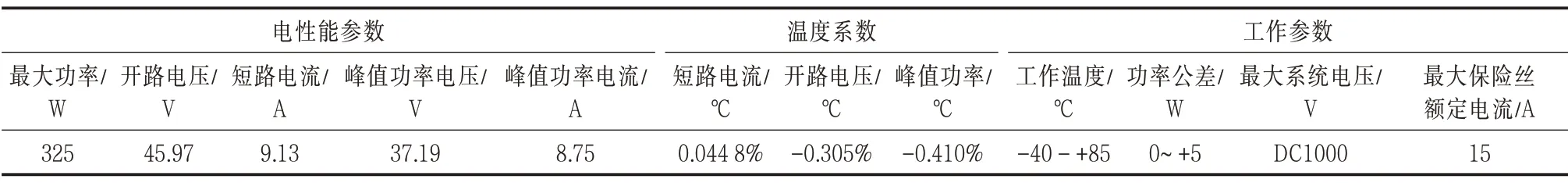

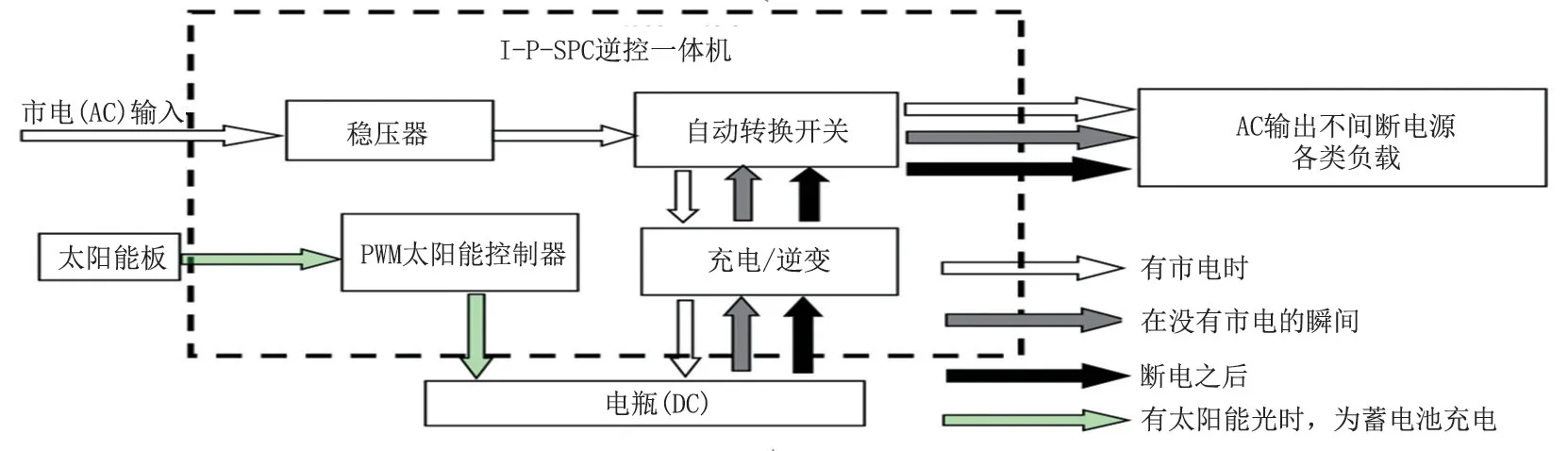

(2)光伏太阳能板+电池组供电试验。设备主要由恒温锂电池储能包、光伏控制器、逆变系统、光伏供电和充电附件构成[7]。在蓄电池组供电基础上增加光伏控制器,主要起到连接光伏电源输入,通过处理后给电池包充电;在需要供电的时候,电池包放电,通过逆变系统把直流电变换成稳定的交流电输出到负载端[8]。光伏配件单片设备发电额定电压36.7 V,理论发电量1.7 kWh/d。在前期试验阶段,光伏供电不需要单独对电池充电,考虑光伏板及电池损坏维修量,电池包数量宜按10%备用。供电工艺如图5 所示,工作流程图见图6,现场试验设备运行参数统计见表2。

表2 光伏太阳能设备参数Tab.2 Photovoltaic solar equipment parameter

图5 注水井井口光伏太阳能+蓄电池组供电示意图Fig.5 Schematic diagram of photovoltaic solar energy+storage battery supply for wellhead of water injection well

图6 光伏太阳能板+电池组供电系统工作流程Fig.6 Flow chart of photovoltaic solar panel+battery power supply system

锂电池和光伏发电、直流逆变等多个过程都通过CPU 统一智能化管理[9],太阳能供电系统现场适应性良好,基建施工和生产管理便利。

4 结语

(1)对注水井进行数字化改造设计优化,采集井口数据就地指示并远传,实现注水瞬时流量显示、累积流量积算,流量通过电动调节阀进行工区远程调节。将流量控制器拆分为角式的检测和调控部分,已建井口尺寸无需更改,井口工艺稳定安全。基于已建干式注水表加装电子信号采集器,实现灵活校验,无需拆装高压工艺,单井改造投资降低20%以上。

(2)将注水井由就近采油井直埋敷设电缆配电改为光伏太阳能板及蓄电池供电方式,可节省单井配电综合费用1.5 万元。可根据油田环境条件、管理便宜性,选择注水井就地供电模式,光伏太阳能板+蓄电池供电方案较蓄电池组供电方案造价略高,但通过现场运行验证,供电稳定性、可靠性较优。

立足于满足安全生产需求、节省建设投资而开展的注水井井口数字化改造设计优化,实现了油田生产动态的实时把握,提高了精细化管理水平[10],减轻了前线员工劳动强度,为老区油田数字化建设推广提供了设计经验。