竹原长纤维制备及其增强聚丙烯复合材料研究

赵鹤,苗庆显,黄六莲,周吓星,陈礼辉

(福建农林大学材料工程学院,植物纤维功能材料国家林业和草原局重点实验室,福州 350002)

当前汽车行业向轻量化和节能环保化发展,天然纤维增强复合材料作为汽车内饰成为研究热点,其中麻类纤维增强复合材料研究受到广泛重视[1-2]。但是麻类属于耕种作物,在全球粮价上升、耕地资源紧缺的情况下,麻纤维价格也在持续上涨。而竹材属于森林资源,生长快,且竹原纤维被称为“天然的玻璃纤维”,可以很好地替代碳纤维和玻璃纤维制备复合材料[3],已有学者探索单根竹原纤维和竹原纤维束两种形态纤维增强聚丙烯(PP)复合材料应用于汽车结构件的可行性[4]。目前,竹塑复合材料的增强相多采用竹粉[5]或短竹纤维[6],研究表明纤维的形态对复合材料的力学性能有很大的影响,长径比小于20的纤维在复合材料中只起到了填充作用,增强效果有限[7]。当前企业采用较多的是化学机械法制备竹原纤维,但生产效率不高,竹原纤维得率较低。

为较大程度保留木质素,制备得率较高、白度较大的竹原长纤维,笔者选择100 ℃作为预处理温度[8],采用碱液预处理、盘磨、对撞流干燥、梳理等工艺制备竹原长纤维,分析绿竹竹片蒸煮得率和竹纤维的得率、白度、形态、化学成分、拉伸性能等,优化碱液用量和预处理时间。选择长径比较大的竹原长纤维(LBF)作为汽车内饰用复合材料的增强相。为最大程度地将LBF添加到复合材料之中,且避免纤维在混炼过程中被切断,充分发挥竹原长纤维的增强作用,采用层积模压成型工艺制备竹原长纤维/聚丙烯复合材料(LBF/PP),研究热压工艺参数和LBF添加量对复合材料力学性能、吸水性能和微观形貌的影响,以期为汽车内饰件用LBF/PP复合材料的开发提供数据参考。

1 材料与方法

1.1 试验材料

2年生绿竹[Dendrocalamopsisoldhami(Munro) keng f.],采自福建省福清市金沙镇,取竹秆离地高度2.5~4.5 m的部位制成竹片。NaOH(纯度96%)、亚硫酸钠(98%),均购自阿拉丁试剂(上海)有限公司;无水乙醇,购自上海沃凯生物技术有限公司;65%~68%(质量分数,下同)硝酸、38%盐酸和98%硫酸,购自西陇化工股份有限公司。PP薄膜:密度为0.91 g/cm3,熔点为165 ℃,购自青岛广盛源包装制品厂。

1.2 LBF的制备

将清洗干净的竹片放入蒸煮罐中,绝干竹片与热水的固液比例为1∶5(g∶mL)。在100 ℃碱液中蒸煮,优化碱液用量和蒸煮时间;固定蒸煮时间180 min,NaOH用量分别为绝干竹片质量的5%(质量分数),10%和15%;固定NaOH用量为10%,蒸煮时间分别为120,180和240 min。碱液预处理后的竹片经过盘磨机械处理、对撞流干燥、梳理,得到LBF。

1.3 LBF/PP复合材料的制备

称取绝干的LBF和PP,按照一层LBF一层PP的顺序铺装,其中LBF 8层、PP膜7层,共15层,最上层和最下层均为LBF。采用分段加热加压:第1阶段预压压力1.5 MPa,预压80 s;第2阶段预压压力2.0 MPa,预压220 s;第3段热压阶段结束后,迅速将其取出,放入冷压机中冷压20 min,冷压压力4.0 MPa,待模具冷却到室温后脱模。固定热压时间20 min,热压压力8 MPa,研究不同热压温度(170,180,190和200 ℃)对LBF质量分数为40%的LBF/PP复合材料力学性能的影响;固定热压温度190 ℃,热压时间20 min,研究不同热压压力(2,5,8和11 MPa)对复合材料力学性能的影响;固定热压温度190 ℃,热压压力8 MPa,研究热压时间(10,15,20和25 min)对复合材料力学性能的影响;确定较佳热压工艺后,研究LBF的添加量(分别为复合材料质量的20%,30%,40%,50%,60%和70%)对复合材料物理力学性能的影响。

1.4 测试与表征

1.4.1 竹片蒸煮得率和LBF得率测定

竹片蒸煮得率Y1和LBF纤维得率Y2的计算公式如下:

(1)

(2)

式中,M1为绝干竹片的质量,g;M2为蒸煮预处理后的竹片质量,g;W1为蒸煮预处理后的竹片含水率,%;M3为LBF的质量,g;W2为LBF的含水率,%。

1.4.2 LBF的白度测定

将LBF磨成粉后压制成片状试样,采用YQ-Z-48B型白度仪(杭州轻通博科自动化技术有限公司)检测LBF白度。每种样品测试5个试样,取平均值。

1.4.3 LBF的形态分析和力学性能测定

采用显微镜观察LBF的形态,测定其长度和直径,最后取平均值。挑选长度在3.5 mm以上的纤维,利用INSTRON 5848型微力材料试验机(英国英特朗公司)测定LBF的力学性能,每组样品测量100根。

1.4.4 竹片和LBF的傅里叶红外和X射线衍射分析

将竹片或LBF磨成180目(粒径0.08 mm)的竹粉,与溴化钾研磨后进行傅里叶红外(FT-IR)分析。将竹片或者LBF磨成180目的竹粉进行X射线衍射(XRD)分析,测定角度范围为5°~60°,扫描速度为2(°)/min,Cu靶,管电压40 kV,管电流30 mA。

1.4.5 复合材料的物理力学性能测试

按照GB/T 6343—2009《泡沫塑料及橡胶表观密度的测定》测定密度;按照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》,用万能力学试验机测定哑铃型复合材料的拉伸性能;按照GB/T 9341—2008《塑料弯曲性能的测定》测定复合材料的弯曲性能,试样尺寸为80 mm×10 mm×4 mm(长×宽×厚),跨距64 mm,加载速度10 mm/min;按照GB/T 1043.1—2008《塑料简支梁冲击性能的测定》测定无缺口复合材料的抗冲击性能;按照 GB/T 1034—2008《塑料吸水性的测定》测定复合材料的吸水性能,吸水率(WA,%)和厚度膨胀率(TS,%)的计算公式如下:

(3)

(4)

式中:m1为浸泡前干燥后试样的质量,mg;m2为浸泡后试样的质量,mg;h1为浸泡前干燥后试样的厚度,mm;h2为浸泡后试样的厚度,mm。

1.4.6 LBF和LBF/PP复合材料的扫描电镜分析

LBF喷金处理后,采用扫描电镜(SEM)观察试样表面形貌;复合材料在液氮中脆断后喷金,SEM观察其拉伸断面形貌,加速电压设置为5 kV。

2 结果与分析

2.1 碱液预处理工艺对LBF性能的影响

碱液预处理工艺对LBF性能的影响由表1可见,随着NaOH用量(质量分数)的增加和预处理时间的延长,竹片得率均下降,LBF得率呈现先增加后降低的趋势,当NaOH用量为10%、预处理180 min时,LBF得率达到最高,为32.11%。这是因为在低浓度、短时间碱处理条件下,随着处理程度的提高,木素溶出效果增强,有助于LBF的分离制备;但过高的处理条件不仅会导致木素的降解溶出,也会对纤维素纤维产生降解作用[9],LBF得率反而降低。随着碱液用量和预处理时间的延长,LBF的白度逐渐降低,而且碱液用量对白度的影响大于预处理时间。综合纤维得率和白度,确定NaOH用量10%、处理时间180 min为较佳预处理条件。此时,竹片得率为86.37%,LBF得率为32.11%,白度为20.40% ISO。该工艺条件下制备的LBF平均长度为25.79 mm,平均宽度为0.175 mm,长径比为173.02∶1.00,具有较长的纤维长度和长径比,而且其拉伸强度为584.85 MPa、拉伸模量为45.41 GPa,具有较好的力学性能。

表1 碱法预处理工艺及实验结果Table 1 Conditions and experimental results of alkaline pretreatment

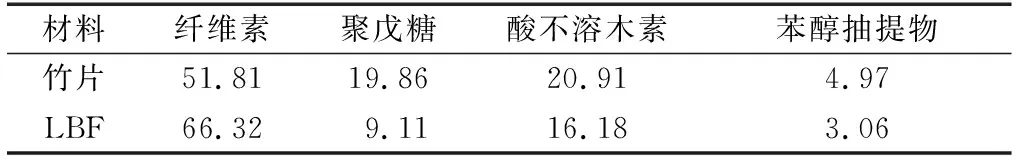

预处理后的竹片化学成分变化由表2可见,与竹片相比,LBF的纤维素含量增加,聚戊糖和木素含量下降,由此说明,碱液渗透到胞间层溶出木质素[10]的同时聚戊糖也溶出。这是因为,氢氧根离子可以作为亲核试剂攻击木素单元,木素结构发生醚键断裂,木素大分子降解为分子量较小、结构比较简单的木素[11]。

表2 预处理后竹片化学成分占比变化Table 2 Changes of chemical composition of bamboo chips after pretreatment %

竹片和LBF的XRD图如图1所示,竹片和LBF在101、-101、002和040处均有衍射特征峰,对应的衍射角分别为15.8°,18.6°,22.2°和34.7°。与竹片相比,LBF的纤维素晶型未发生改变,仍是Ⅰ型[12],但是,在100 ℃的碱液处理条件下,有部分木质素和半纤维素的溶出,结晶度由未处理时的58.0%提高到66.8%。LBF/PP在14.16°,16.95°,18.66°和21.98°处均出现很强的衍射峰,分别对应α-晶型PP的(110)、(040)、(130)、(104、301)晶面的衍射,在22.13°处的衍射峰,表明竹纤维仍然是纤维素Ⅰ型结构。

图1 竹片、LBF和LBF/PP的XRD图Fig. 1 XRD curves of raw bamboo chips, LBF and LBF/PP

图2 竹片和LBF的红外光谱图Fig. 2 FT-IR spectra of raw bamboo chips and LBF

2.2 热压工艺参数对LBF/PP复合材料力学性能的影响

热压温度对LBF/PP复合材料的力学性能影响由图3所示,随着热压温度的升高,复合材料的力学性能均呈现先增强后降低的趋势,热压温度由170 ℃提高到180 ℃时,复合材料的拉伸强度、冲击强度和弯曲性能明显增强,热压温度为190 ℃时,复合材料的力学性能最优。热压处理可以实现PP由固体相到流动相的转变,从而使PP能够包覆甚至渗透到LBF内部,再经过低温冷却重塑过程,构筑LBF和PP稳定的结合体系,进而制备高性能的LBF/PP复合材料。研究表明,随着热压温度的持续升高,植物纤维的半纤维素降解,吸水性的羟基数量减少,纤维表面极性降低,提高纤维与塑料基体的结合,从而提高复合材料力学性能[14]。热压温度为200 ℃时,植物纤维会发生部分降解,复合材料的性能反而下降。

图3 热压温度对LBF/PP复合材料力学性能的影响Fig. 3 Effects of hot-press temperature on mechanical properties of LBF/PP composites

热压时间对LBF/PP复合材料的力学性能影响由图4所示,随着热压时间的延长,复合材料的力学性能呈现先升高后下降的趋势,PP膜在高温下熔化,发生黏性流动,浸润到LBF表面,形成较好的机械结合;热压时间在20~25 min时,力学性能最好。热压时间太短,PP不能充分流动,难以实现对LBF的有效包裹,复合材料均匀性较差。从节约生产成本和保证复合材料性能的角度,热压时间选择20 min为宜。

图4 热压时间对LBF/PP复合材料力学性能的影响Fig. 4 Effects of hot-press time on mechanical properties of LBF/PP composites

热压压力是LBF与PP之间实现胶合的主要外因,压力不仅可以使LBF与塑料薄膜紧密接触,还可以使熔融状态的PP进一步渗透到LBF表面的孔隙,形成不同形态的“胶钉”[15]。热压压力对LBF/PP复合材料的力学性能影响由图5所示,随着热压压力的增大,LBF与PP膜接触更为紧密,复合材料的密度和各项力学性能逐渐增强,热压压力增至8 MPa后,复合材料的力学性能增强趋势减缓,因此热压阶段的最佳工艺参数为:热压温度190 ℃,热压时间20 min,热压压力8 MPa。

图5 热压压力对LBF/PP复合材料力学性能的影响Fig. 5 Effects of hot-press pressure on mechanical properties of LBF/PP composites

2.3 LBF添加量对LBF/PP复合材料物理力学性能的影响

LBF添加量对LBF/PP复合材料力学性能的影响如图6所示。在相同的热压条件下,LBF占比越大,板的密度呈现降低趋势(图6a),因此为减少密度对结果的影响,图6中的拉伸强度、弯曲强度、弯曲模量和冲击强度均采用与密度的比值。随着LBF添加量的增加,复合材料的比拉伸强度、比弯曲强度和比弯曲模量均呈现先上升后下降的趋势,分别在添加量为40%(质量分数)、40%和50%时达到最大;冲击强度在竹纤维含量为20%~40%时缓慢上升,在40%~60%时迅速上升,超过60%后冲击强度增长减缓。这是因为LBF具有较好的增强性能,当其添加量适宜时,PP树脂能够将LBF充分包裹住,可以有效地传递LBF/PP复合材料的内部应力;竹纤维比例从40%增加到50%,拉伸强度和弯曲强度下降了1.28%和4.87%,但是冲击强度提高了34.92%,可见适当提高竹纤维的比例可以很大程度提升竹纤维/PP复合材料的冲击性能。但是LBF添加量过高,超过50%时,纤维会在复合材料中发生结团现象,纤维和基体间的界面相容性不好,复合材料内部应力传递不均匀,力学性能反而下降[16]。

图6 LBF添加量对LBF/PP复合材料力学性能的影响Fig. 6 Effects of proportion of LBF on the mechanical properties of LBF/PP composites

LBF添加量对复合材料吸水率和厚度膨胀率的影响由图7所示,随着浸泡时间的延长,复合材料的吸水率(WA)和厚度膨胀率(TS)呈现先迅速增长后趋于平缓的趋势,LBF/PP复合材料具有良好的耐水性,在144 h时的WA和TS即达到饱和,而采用注塑工艺制备的竹粉/PP发泡复合材料在蒸馏水中浸泡144 h后WA和TS的增长速度才出现减缓趋势[17],这是由于LBF/PP复合材料为层状结构,层间结合较紧密且分布均匀,只有最上层和最下层的LBF因含有大量羟基而吸收水分。随着LBF添加量增加,尤其是纤维比例超过50%时,WA和TS明显增大,这是因为LBF表面含有大量的亲水性羟基[18]。作为汽车内饰材料要求复合材料具有良好的尺寸稳定性,根据标准SFMJ/QA-JS-001《天然麻纤维复合基材性能标准》和GB/T 12626.8—2015《湿法硬质纤维板第8部分:干燥条件下使用的承载用板》的规定,汽车内饰材料的24 h的WA和TS需分别低于16%和35%。当LBF含量为50%时,24 h的WA和TS分别为14.19%和8.11%,达到标准要求。当LBF添加量为60%时,24 h的WA和TS分别为31.29%和15.53%,未能达到标准要求,因此LBF的添加量应低于60%。

图7 LBF添加量对复合材料吸水率和厚度膨胀率的影响Fig. 7 Effects of the amount of LBF on water absorption and thickness swelling of LBF/PP composites

综合力学性能和耐水性能,确定LBF的较佳添加比例为50%,此时复合材料的密度为0.84 g/cm3,拉伸强度、弯曲强度、弯曲模量、冲击强度分别为31.55 MPa、46.11 MPa、2 833.80 MPa和28.55 kJ/m2,24 h的WA和TS分别为14.19%和8.11%。由文献中所记载的不同部位汽车内饰用聚丙烯性能指标[19]和SFMJ/QA-JS-001《天然麻纤维复合基材性能标准》可知,汽车用塑料材质的拉伸强度为15~33 MPa,弯曲强度为20~40 MPa,弯曲模量为0.80~2.50 GPa,冲击强度≥25 kJ/m2。本研究的LBF/PP复合材料的性能可以满足硬质仪表板、杂物箱等对力学性能要求较低的汽车内饰件,但是对于燃油箱等对力学性能要求较高的汽车内饰件仍无法满足要求,因此,需要进一步对LBF/PP复合材料进行改性研究以提高其各项力学性能。

2.4 LBF/PP复合材料的断面微观形貌分析

LBF/PP复合材料的断面微观形貌分析由图8所示,LBF表面粗糙,机械撕裂的痕迹比较明显,纤维表面的小孔和撕裂有利于与树脂复合时形成牢固的机械互锁结合。当LBF含量为30%时,LBF完全被PP包覆,复合材料断面上含有较多的PP,但是由于PP膜自身的冲击强度较弱,因此复合材料的冲击强度较差。当LBF含量为50%时,PP可以充分将LBF包裹住,且能够发挥LBF的增强和增韧的效果,复合材料具有良好的力学性能和耐水性。而LBF含量为70%时,复合材料的断面上很难观察到PP,PP已经无法将LBF均匀包裹住,复合材料的机械性能和耐水性能下降。

图8 不同用量LBF/PP复合材料的断面微观形貌SEM图Fig. 8 SEM photos of LBF/PP composites with different proportion of LBF

3 结 论

1)采用10%(质量分数)氢氧化钠,预处理温度100 ℃、预处理180 min的工艺,化学机械法制备竹原长纤维(LBF),LBF较竹片原料的纤维素含量增加、木素含量下降、结晶度增大了8.8%;LBF的拉伸强度和拉伸模量分别为584.85 MPa和45.41 GPa,平均长度为25.79 mm,长径比较大,为173.02∶1.00;而且根据扫描电镜可知,LBF表面粗糙,可与PP形成较好的机械结合。

2)确定热压温度190 ℃、热压时间20 min、热压压力8 MPa为较佳热压工艺条件,LBF添加量为50%时,竹原长纤维/聚丙烯(LBF/PP)复合材料的力学性能和耐水性能较佳。LBF/PP复合材料可以满足仪表板、杂物箱等汽车内饰件要求,无法满足燃油箱等对力学性能要求较高的汽车内饰件要求。