不同编织结构Cf/Al复合材料高温压缩性能与失效机理

兰泽宇,余欢,徐志锋,帅亮,胡银生

南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063

碳纤维是现在材料领域竞相发展的重点,同时也在各行各业中逐渐被广泛应用。将碳纤维按照所需结构织成预制体,再与基体材料相结合是目前制备复合材料常用的方法。采用编织结构的复合材料可以直接成形复杂结构,避免后续加工,可解决工程上制备复杂形状结构件的难点问题。目前采用编织结构的复合材料已应用在一些飞机的关键承力部位及重要结构件上,如发动机的包容性机匣、风扇叶片、机身壁板及窗框、直升机的旋翼及传动轴等;对于传统制造工艺难以制备的变截面薄壁结构件如雷达罩、尾喷管以及涡轮导向叶片等均有所应用;采用三维编织结构的卫星空间桁架用连接件,也已应用在中国空间着陆器上[1-3]。

Cf/Al复合材料不仅结构轻量化、力学性能优异,而且还在热学、电学、声学方面有着良好的表现,是航空航天、国防军工等对结构件质量要求严格的领域较为理想的新型复合材料。航空用结构件受力较为复杂,尤其在发动机端还需考虑在高温环境下的性能及稳定性,高温压缩性能是其在投入实际应用前必须要考量的重要环节。目前国内外对树脂基复合材料的性能研究较多,对铝基复合材料研究相对较少。姜黎黎等[4]和李娜[5]分别对不同编织结构的树脂基复合材料进行了不同温度下的压缩测试试验,结果均表明温度对材料的压缩性能影响显著。李嘉禄等[6]研究了温度对三维五向编织结构和层合结构的树脂基复合材料拉伸性能的影响,结果表明不同预制体结构的拉伸性能差别很大,当温度高于180 ℃时,复合材料的拉伸性能下降明显。Behera和Dash[7]对不同编织结构的树脂基复合材料进行了拉伸、压缩、弯曲性能的测试。Li等[8-9]研究了树脂基复合材料在室温、液氮温度下的压缩性能以及室温至125 ℃下的弯曲性能,结果表明复合材料在液氮温度下的压缩强度较室温的高,同时不同方向上的压缩性能表现不同,纤维的编织角以及体积分数均对压缩性能有影响;以及随测试温度上升,复合材料的弯曲性能下降。郑锡涛等[10]和刘振国等[11]对采用编织结构的复合材料连接件、刘杰等[12]对采用三维针刺结构的复合材料螺栓件进行了力学性能研究。朱文墨等[13]从纤维、基体以及界面等方面分析了其对复合材料压缩性能及失效形式的影响。孟松鹤等[14]通过对三维五向C/C复合材料进行压缩测试,分析了材料的压缩性能及失效破坏机制。刘鹏等[15]对采用RTM工艺制备的编织结构复合材料建立各向异性损伤模型,研究在压缩载荷作用下纤维束和界面层的损伤演化,并通过轴向与横向压缩测试试验对模型进行了验证。He等[16]通过建立了三维编织复合材料的多尺度分层模型,并进行试验测试,探究了温度对复合材料性能的影响。从文献看很明显对于Cf/Al复合材料研究较少且主要集中在室温环境下的各项力学性能[17-20],因此研究不同编织结构Cf/Al复合材料的高温压缩性能,能进一步丰富相关编织结构复合材料的力学性能研究,可为其应用在航空发动机压气机叶片提供理论依据。

试验选用碳纤维M40 J为增强体材料,以ZL301为基体材料,采用真空气压浸渗方法制备Cf/Al复合材料,研究4种编织结构(2.5D浅交直联、三维五向、三维正交、叠层穿刺)的材料在350 ℃和400 ℃下的压缩性能,通过光镜(OM)对4种编织结构复合材料的断面形貌进行观察,分析在压缩载荷作用下基体与纤维的形变过程。进一步利用扫描电镜(SEM)对叠层穿刺结构复合材料的断口进行观察分析,并结合压缩切线模量的变化,探讨其失效机理,从而完善Cf/Al复合材料在高温环境下的性能研究。

1 试验材料与方法

1.1 试验材料

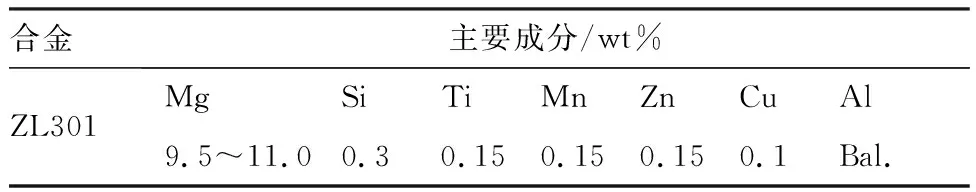

试验的复合材料基体为铸造铝合金ZL301,主要化学成分见表1;增强体材料为日本东丽高模量碳纤维M40J,主要性能参数见表2。纤维预制体的编织工艺参数见表3。

表1 ZL301合金的主要化学成分[20]

表2 M40J碳纤维的性能参数[20]Table 2 Property index of carbon fiber M40J[20]

1.2 复合材料的制备

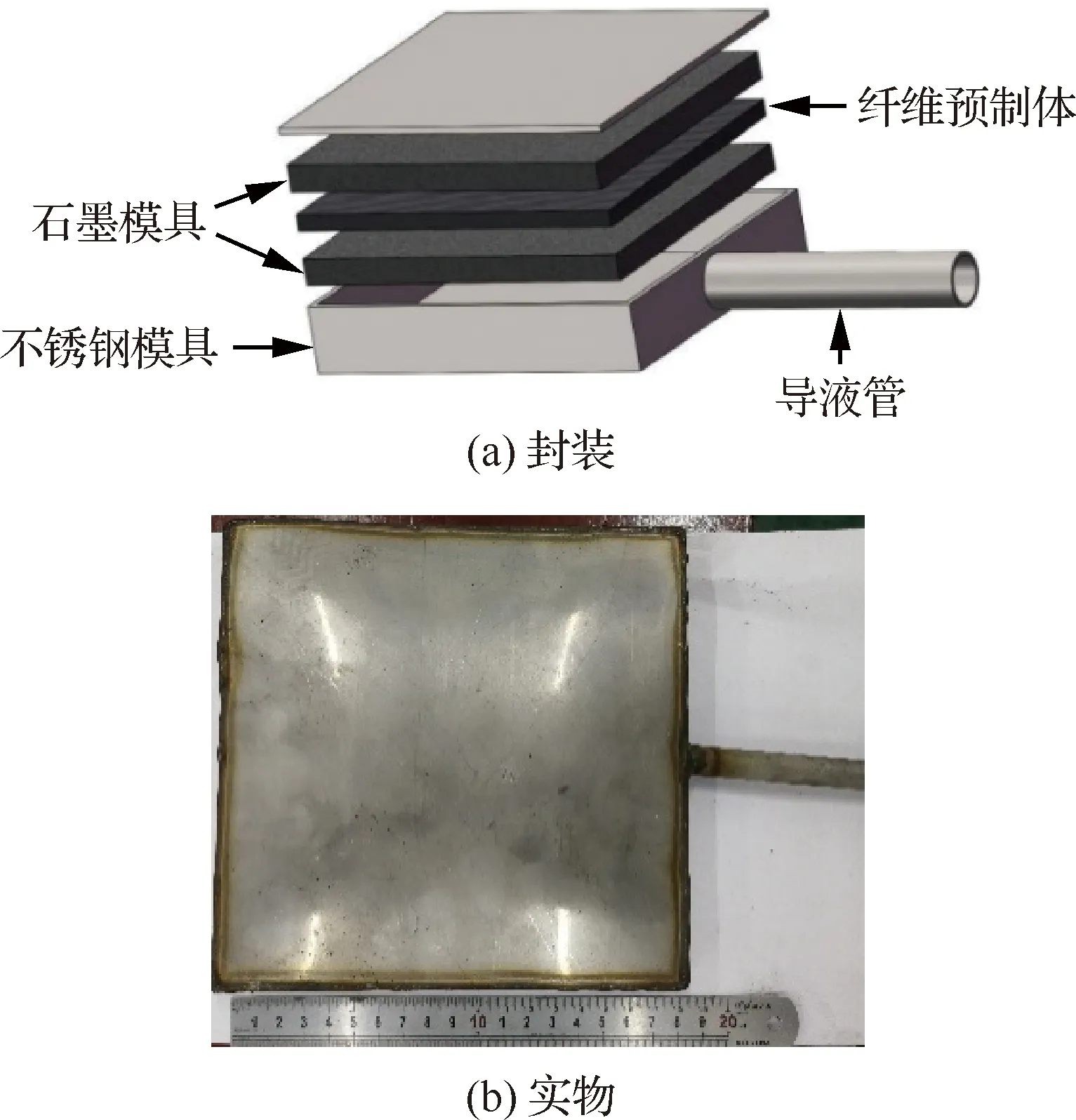

首先将碳纤维分别编织成4种结构(2.5D浅交直联、三维五向、三维正交、叠层穿刺)的预制体,用高精度石墨模具将预制体固定,再用不锈钢板对预制体、模具进行固定和封装,并焊接一定长度的浸渗导液管,如图1所示。将熔融的铝液和封装好的预制体一起放入真空气压浸渗设备中,通过升温加热及控制气压将铝液冲压到封装件中,制备成复合材料。试验所用真空气压浸渗设备如图2所示,其采用集成控制模块组件,可分别控制基体加热温度、预制体的预热温度、升温保温时间以及浸渗气压的大小,同时也可抽真空并提供惰性保护气体,避免铝合金及碳纤维在高温环境下发生氧化。

图1 预制体封装及实物图Fig.1 Schematic diagram of packaged and factual preforms

图2 真空气压浸渗设备示意图Fig.2 Schematic diagram of vacuum pressure infiltration equipment

1.3 高温压缩试验

参照ASTM D3410相关标准,将制备好的复合材料板件脱模,再用电火花线切割机切割成150 mm×25 mm×5 mm测试试样,并将试样表面油污清洗干净。在INSTRON 5582材料试验机上分别将试样加热到350 ℃和400 ℃再施加压缩载荷,加载方向与预制体的经向纤维(三维五向的轴向)平行,加载速率为1 mm/min。每种编织结构的复合材料分别在两种温度下测试5个试样,选取其在工作段断裂的测试值为有效数据,取平均值为最终值。

图3 压缩试样及加载方式Fig.3 Compressive specimen and loading method

2 结果与讨论

2.1 不同编织结构Cf/Al复合材料高温压缩性能

试验制备的Cf/Al复合材料沿着纤维编织结构的经向(三维五向的轴向)为浸渗方向,其经向(三维五向的轴向)与测试过程载荷的加载方向平行。图4为4种不同编织结构的Cf/Al复合材料分别在350 ℃和400 ℃测试环境下的压缩强度。图5为不同编织结构Cf/Al复合材料典型试样的高温压缩位移-应力曲线。图6为4种不同编织结构的Cf/Al复合材料的实物图以及纤维空间排布示意图。由图4可知,2.5D浅交直联结构的复合材料在350 ℃和400 ℃下的压缩强度分别是87.3 MPa和52.2 MPa,为4种编织结构复合材料中高温压缩性能最差。三维正交编织结构在350 ℃和400 ℃下的压缩强度分别是351.4 MPa和288.6 MPa,为四种编织结构的复合材料中高温压缩性能最好。三维五向编织结构在350 ℃和400 ℃下的压缩强度分别为137.2 MPa和125.4 MPa,叠层穿刺结构的压缩强度分别为141.6 MPa和136.0 MPa。

图4 不同编织结构Cf/Al复合材料的高温压缩强度Fig.4 High temperature compressive strength of Cf/Al composites with different braided structures

图5 不同编织结构典型试样的高温压缩位移-应力曲线Fig.5 High temperature compressive displacement-stress curves of typical samples with different braided structures

采用不同编织结构的复合材料,其预制体纤维的空间排布走向不同,纤维的整体空间结构存在很大的差异,导致在施加载荷过程中不同编织结构预制体的纤维束对载荷的承受、传递效果不同,所以不同编织结构的复合材料其高温压缩性能差异很大。三维编织结构在空间的各个方向上均排布有纤维束,其整体结构比2.5D编织结构完整,采用三维编织结构(三维五向、三维正交、叠层穿刺)的Cf/Al复合材料的高温压缩强度均较2.5D浅交直联的Cf/Al复合材料要高。

2.5D浅交直联结构中的经向纤维像波浪线状贯穿于XY平面,纬向纤维垂直于经向纤维笔直穿插排布,如图6(a)所示。当在经向施加压缩载荷时,弯曲的经向纤维纱承受载荷能力较弱,存在一定弯曲角的经向纱在载荷方向上易于被屈曲发生变形,故2.5D浅交直联结构的Cf/Al复合材料在被压缩过程中对载荷的承受能力较小。三维五向编织结构中在经向分布着直线排布的纤维,其余编织纤维沿一定的角度呈斜向“麻花状”交叉编织成一个整体,如图6(b)所示。当载荷沿经向方向施加时,笔直的轴纤维(沿经向)和斜向的编织纤维一起承受载荷,斜向的纤维与受载方向存在一定的角度易于被挤压变形。三维正交编织结构其编织纤维在空间三个方向均呈直线分布,如图6(c)所示。基体、纬向纤维及Z向纤维将经向纤维固定束缚,在施加沿经向的载荷时,经向纤维束无弯曲状,不易于发生变形,可以较好的承受载荷作用,故三维正交Cf/Al复合材料的高温压缩性能要较好。叠层穿刺编织结构先由纤维束在二维平面内编织成布状,再在垂直于XY二维平面的方向添加Z向穿刺纤维,形成整体织物结构,如图6(d)所示。叠层穿刺结构的经向纤维呈“波浪状”均匀分布,当载荷沿经向均匀施加时,经向纤维在与纬向纤维交织处呈一定弯曲状受挤压后易于发生变形。

图6 不同编织结构的Cf/Al复合材料实物图以及纤维空间排布示意图Fig.6 Factual picture and fiber space schematic diagram of Cf/Al composites with different braided structures

2.2 测试温度对Cf/Al复合材料压缩性能的影响

从图4通过比较Cf/Al复合材料在不同温度下的压缩强度,可以看出不同编织结构复合材料的高温稳定性能不同,随着测试温度的升高,材料的压缩性能均有所减弱,但很明显压缩强度下降幅度差别很大。2.5D浅交直联结构的复合材料随着测试温度的提高,其压缩强度下降了约40.2%,为四种不同编织结构材料的强度下降幅度最大,其高温压缩稳定性最差。叠层穿刺结构的复合材料压缩强度下降了约4.0%,为四种不同编织结构材料中下降幅度最小,其高温压缩稳定性最好。三维五向和三维正交结构的压缩强度下降幅度分别约为8.6%和17.9%。

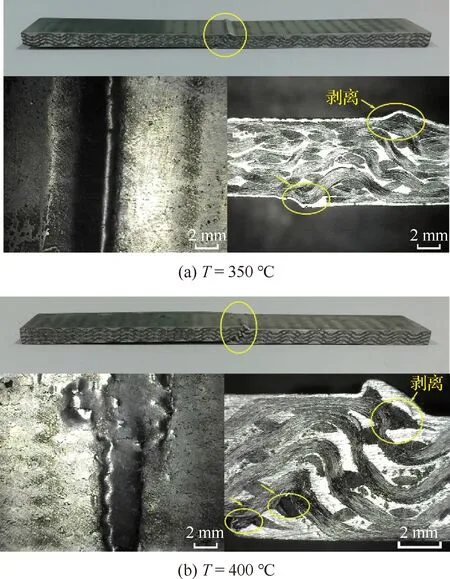

2.5D浅交直联结构的Cf/Al复合材料随温度提升压缩性能下降较为明显的原因主要是由于2.5D结构的纤维束仅靠经向纤维弯曲穿插交织,缺乏Z向纤维的约束固定,纤维整体空间结构稳定性较弱,弯曲的经向纤维束对压缩载荷承载能力较弱,且弯曲处易形成裂纹源。图7为2.5D浅交直联编织结构的压缩断面形貌,可以看出纤维弯曲处产生较大的变形以及有明显裂纹。在压缩载荷的作用下,基体首先从经向纤维束的弯曲处发生塑性变形,当温度较高时,基体铝合金会发生软化现象,硬度下降,对纤维束的固定作用减弱,随着载荷逐渐增加,纤维束的屈曲程度加大,基体与纤维束分离产生裂纹导致复合材料失效。从图7可以发现,当测试温度由350 ℃提高的400 ℃时,基体合金的变形程度加大,经向纤维屈曲突凸程度也进一步加大,纤维束与基体合金的剥离更为明显。

图7 2.5D浅交直联Cf/Al复合材料断面形貌Fig.7 Fracture surface of 2.5D shallow straight joint woven Cf/Al composites

图8为三维五向编织结构的压缩断面形貌,可以看出在压缩载荷作用下,纤维束与基体的变形首先从倾斜的编织纤维处出现。斜向的编织纤维束与载荷方向存在一定的角度,当载荷逐渐增大,基体合金受压缩产生变形及裂纹,斜向的纤维束失去基体固定易于断裂导致复合材料变形失效。通过图8可以看出,在350 ℃和400 ℃下,复合材料受高温发生软化,基体与纤维束均存在有一定程度上的剥离现象,同时可以观察到在复合材料表面明显产生了凹凸不平的小裂纹,受挤压的纤维有轻微凸起现象。从图8(a)试样正面来看,裂纹纹路走向与载荷加载方向呈约45°的夹角,材料受剪切破坏,但试样在失效时其整体结构仍保持较为完整。

图9为三维正交编织结构的压缩断面形貌,其试样上出现一圈类似于胀起的“鼓包”,在基体铝合金覆盖较少的侧面尤为明显,同时基体合金表面有较大的裂纹。三维正交结构经向纤维束与压缩载荷方向平行,当施加的载荷较小时,经向纤维受基体、纬向及Z向纤维的固定束缚,弯曲变形的趋势受到限制。当载荷逐渐增大时,基体会受挤压而产生变形,同时铝合金在较高的温度下会有一定程度的软化,铝合金会横向缓慢滑移变形,原本竖直的经向纤维也逐渐发生弯曲变形,复合材料产生裂纹导致失效。从图9可以看出,在350 ℃和400 ℃时基体与纤维束均出现剥离现象,且随着温度提升,“鼓包”现象更为明显,试样两侧的纤维被挤压出而发生断裂,同时挤出的纤维较为松散,说明在断裂边缘处纤维束失去基体的固定作用,基体与纤维束的剥离现象严重。

图10为叠层穿刺编织结构的压缩断面形貌。叠层穿刺结构的复合材料随着测试温度的提高,其压缩强度变化不明显,主要是因为叠层穿刺结构由多层碳布经Z向纤维穿刺形成,纤维排布较为密集,而且整体结构性较为完整。当开始施加载荷时,基体与纤维共同承受载荷,穿刺纤维对碳布有较好的束缚,经向纤维束未发生弯曲变形,当载荷加大时,铝合金逐渐变形,同时高温下纤维与基体结合强度减弱,纤维随基体的变形发生层状弯曲,当弯曲程度较大时复合材料产生裂纹失稳。从图10可以看出,在试样正面裂纹呈水平,侧面裂纹呈斜向约45°,与三维五向结构裂纹纹路走向明显不同。在350 ℃时,经向纤维出现类似于阶梯状的弯曲,纤维与基体有剥离及分层现象。当温度上升到400 ℃时,纤维的层状弯曲更为明显,有部分纤维被剪切折断,边缘处纤维与基体剥离出现较大的缝隙。

图10 叠层穿刺Cf/Al复合材料断面形貌Fig.10 Fracture surface of laminated puncture Cf/Al composites

2.3 叠层穿刺Cf/Al复合材料高温压缩失效机理

在前期研究中,帅亮等[20]对2.5D浅交直联、三维正交和三维五向编织结构的Cf/Al复合材料进行了室温下的压缩性能测试,通过本文前面的比较讨论以及结合复合材料室温下的压缩性能可知,在4种不同编织结构的复合材料中,测试温度的提升(室温-350~400 ℃)对叠层穿刺结构的压缩性能影响最小。针对叠层穿刺结构本试验进一步利用SEM观察其压缩断口形貌,并结合压缩切线模量的变化,分析其失效机理。

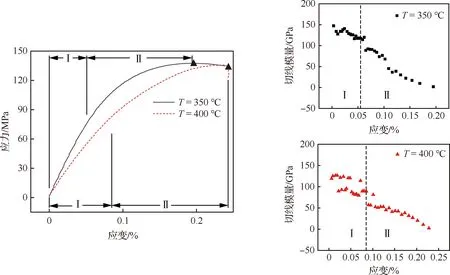

图11为在350 ℃和400 ℃下叠层穿刺结构Cf/Al复合材料压缩应力-应变曲线及切线模量变化图,表4为叠层穿刺结构Cf/Al复合材料在不同阶段的切线模量均值,可以看出复合材料的高温压缩应力-应变曲线在初始阶段内呈线性趋势,随着载荷增加曲线的切线模量有逐渐减小变化,根据高温压缩切线模量特征可将压缩过程划分为两个阶段:第一阶段(区域Ⅰ)基体合金承受主要载荷,应力-应变曲线基本呈线性特征,复合材料在受压缩时表现出一定的线性力学行为,此阶段材料的压缩切线模量稍有下降趋势且较为平缓;第二阶段(区域Ⅱ)基体与增强纤维共同承受载荷,应力-应变曲线呈非线性特征,此阶段基体在载荷作用下发生变形产生微小裂纹,纤维与基体的粘结强度下降甚至脱粘,纤维束发生屈曲同时承受基体变形产生的剪切力,随着载荷加大,微小裂纹扩展延伸成宏观裂纹直至失效,此阶段切线模量较前阶段明显减小且下降较为迅速。图12 所示为叠层穿刺Cf/Al复合材料分别在350 ℃和400 ℃下的压缩断口形貌,可以看出,在350 ℃下压缩断口纤维参差不齐,且有部分纤维丝拔出,在400 ℃下压缩断口较为平齐,有少量纤维丝拔出。复合材料在受压缩时,基体合金首先产生变形,平行于载荷方向的纤维会受到因基体变形而产生的挤压作用以及剪切作用,同时在高温环境下基体合金发生一定程度的软化,其支撑能力下降,有研究表明在300 ℃以上基体合金与纤维的界面产物Al3Mg2相会发生分解[21],纤维与基体的界面结合强度受一定的影响,纤维容易与基体脱粘,界面失效后纤维离开基体易于被剪切折断。结合应力-应变曲线可以看出,在350 ℃时曲线下降阶段较为平滑,材料表现出塑性失效特征,而在400 ℃时,载荷达到峰值后迅速下降,材料表现出脆性失效特征,说明随着测试温度的提升,基体与纤维的界面结合强度下降较大,纤维屈曲更为严重,从而使基体更易于产生裂纹,试样在压缩断裂时,遭受剪切破坏也更为严重。

图11 叠层穿刺Cf/Al复合材料压缩应力-应变曲线及切线模量变化图Fig.11 Compressive stress-strain curves and tangent modulus changes of laminated puncture Cf/Al composites

图12 叠层穿刺Cf/Al复合材料在不同温度下的压缩断口形貌Fig.12 Compressive fracture morphologies of laminated puncture Cf/Al composites

表4 叠层穿刺Cf/Al复合材料不同阶段高温压缩切线模量均值

3 结 论

1) 4种不同编织结构(2.5D浅交直联、三维五向、三维正交、叠层穿刺)的Cf/Al复合材料高温压缩性能差异很大。三维正交结构在350 ℃和400 ℃下的压缩强度分别为351.4 MPa和288.6 MPa,为4种结构中高温压缩性能最好;2.5D 浅交直联结构在350 ℃和400 ℃下的压缩强度分别为87.3 MPa和52.2 MPa,其高温压缩性能最差。三维五向编织结构在2种测试温度下的压缩强度分别为137.2 MPa和125.4 MPa,叠层穿刺结构的压缩强度分别为141.6 MPa和136.0 MPa。

2) 不同编织结构复合材料表现出不同的高温稳定性,即温度变化对其压缩性能的影响不同。随着测试温度由350 ℃升高到400 ℃,4种编织结构的Cf/Al复合材料压缩强度均有所下降,但下降幅度差异很大。2.5D浅交直联结构的压缩强度下降幅度最大,约为40.2%,其高温稳定性较差;叠层穿刺结构下降幅度最小,约为4.0%,其高温稳定性较好。三维正交结构和三维五向结构的下降幅度分别约为17.9%和8.6%。

3) 叠层穿刺结构Cf/Al复合材料高温压缩失效过程可分为两个阶段:第一阶段基体合金承受主要载荷,复合材料表现出一定的线性力学行为;第二阶段基体与增强纤维共同承受载荷,纤维受基体变形产生的挤压及剪切作用,复合材料产生裂纹直至失效,此阶段材料表现出非线性力学行为,其切线模量下降较为迅速。