FlowStar:国家数值风洞(NNW)工程非结构通用CFD软件

陈坚强,吴晓军,张健,李彬,贾洪印,周乃春

中国空气动力研究与发展中心 计算空气动力研究所,绵阳 621000

计算流体力学(CFD,Computational Fluid Dynamics)作为计算科学中发展最快、应用最广的分支,是支撑武器装备、航空航天、交通运输、能源动力、桥梁建筑等产业和领域发展的共性技术,是提高国家核心竞争力的重要手段[1]。CFD仿真软件作为计算机辅助工程(CAE,Computer Aided Engineering)的重要组成之一,将流体力学、数值方法和计算机科学有机结合,实现CFD仿真相关理论、数据、流程、经验等的软件化封装,是CFD技术在工业设计中大规模应用的重要载体。长期以来,美欧等发达国家高度重视CFD软件的发展,诞生了ANSYS FLUENT[2]、CFD++、NUMECA[3]等各类商业CFD软件。近三十年来,中国在CFD领域的研究也取得了显著进展,在计算方法、格式等部分领域跻身世界前列,并且在工程应用中发挥了重要作用[4-8]。但在大型工业级软件研发的广度和深度方面,相比美欧国家还存在较明显的差距。

国家数值风洞(NNW,National Numerical Wind tunnel)工程[9]是中国在2018年底启动的大型自主软件研发项目,专注于以气动为核心的CFD软件开发及应用,功能覆盖网格生成、CFD解算、多学科耦合模拟及流场可视化等CFD仿真全链路,致力于建立中国CFD研究与应用领域拥有自主知识产权的标志性战略工具。作为NNW工程软件套装的重要组成部分,NNW-FlowStar(简称FlowStar)软件是一款基于非结构网格技术的大型通用CFD软件,旨在打造NNW面向航空航天领域复杂流动模拟的旗舰产品,集成了常规气动力预测、喷流干扰评估、进排气影响模拟、多体分离轨迹计算等多种行业内最急需的功能。目前,软件1.0版本已研制完成并面向全中国免费发布。

工业级CFD软件的标志性特征是具备良好的功能覆盖度和复杂问题适应性、高计算效率以及高可信度数据生产。本文的目的是通过介绍FlowStar软件的技术细节,包括理论基础、框架设计、功能组成、测试验证及应用场景等,实现广大用户及CFD研究人员对该国产CFD软件工业级技术的全面理解;同时帮助用户对FlowStar软件有更深入的认识,促进用户交流和问题反馈,推动建立国产CFD软件发展的良性生态。

1 软件设计

1.1 整体架构

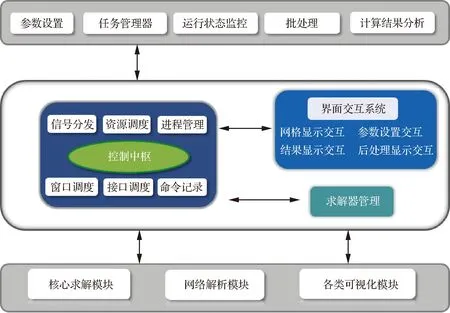

复杂工业软件通常具备成千上万行代码,功能丰富,系统复杂度高,良好的软件架构能够保证软件系统的稳定性、可靠性、可维护性和可扩展性。FlowStar软件属于科学计算类软件,借由计算机离散求解流动控制方程,定量获取速度、压力、密度、温度等物理量随时间和空间的变化规律,最终服务于工业设计。其整体框架如图1所示。

图1 FlowStar软件整体框架图Fig.1 Overall frame diagram of FlowStar

FlowStar软件的输入是网格生成软件为几何模型创立的网格,输出是经数值解算后得到的流场及其他参数数据。为提升软件的功能扩展性并降低软件设计复杂度,FlowStar软件采用业务分层和功能模块化思想进行设计。软件最底层是与CFD计算紧密相关的数据源层,该层处理输入网格数据的解析、核心方程求解等;中间层是业务逻辑层,响应上层用户指令并处理下层数据的各种业务的封装,包括求解器管理、界面交互、进程管理等业务;最高层是交互表现层,是站在用户的角度对软件的使用流程进行抽象封装。各个功能的接口独立,从而降低了层与层之间的耦合性,提高了代码的复用率。

求解器是FlowStar软件的核心,如同计算机系统的中央处理器(CPU)一样,负责具体模拟的控制和运算。FlowStar软件求解器的框架设计整体上采用C++面向对象思想的同时,局部采用以数据为中心的编程模型,最大限度满足用户的多样性功能需求以及快速设计的高效率需求。

图2给出了求解器的整体框架和数据结构,总结其设计模式,主要有以下几点:

图2 FlowStar软件求解器框架及数据结构Fig.2 Framework and data structure of FlowStar solver

1) 业务逻辑分层:共性技术尽量下沉,上层依赖下层,提升代码可维护性。

2) 独立模块封装:相对独立的功能代码尽量以模块化封装,提供接口,提升代码复用率,例如输入输出(IO)、数值方法(Numeric)、气动力积分(Force)等模块。

3) 多态求解器:将数学方程求解逻辑抽象成Solver基类,根据不同方程派生出Solver子类,提升框架扩展性。

4) 网格数据总线:网格作为流场变量数据载体,提供数据总线服务,提升数据传递和访存效率。

1.2 数值方法

底层求解技术是CFD软件的核心引擎。FlowStar软件核心求解器[10]采用有限体积方法求解惯性坐标系下的定常/非定常可压缩雷诺平均Navier-Stokes方程(RANS),支持各类非结构混合网格单元,具有较大的灵活性。求解器包含多种迎风通量格式,针对低速流动使用基于Roe格式的低速预处理技术加速收敛和改善结果[11]。采用高斯、节点型高斯、最小二乘法等多种梯度求解方法实现求解器二阶精度的空间离散,同时支持Venkatakrishnan[12]等多种限制器。对于黏性项模拟,采用梯度分解方法求解单元面心处梯度,将梯度分解为切向分量和法向分量,其中切向分量采用两侧单元体心梯度的平均值,而法向分量通过左右单元体心值差分求得。求解器以隐式时间推进方法为主,包括LU-SGS(Lower-Upper Symmetric Gauss-Seidel)[13]和线隐LU-SGS[14]。湍流模拟支持一方程SA(Spalart-Allmaras)模型[15]和两方程SST(Shear Stress Transport)模型[16],以及两者的各种修正,包括QCR(Quadratic Constitutive Relation)修正[17]、SA模型旋转修正[18]、可压缩性修正、SST模型的近似涡源项方法[19]等。FlowStar软件的边界条件包括绝热壁、等温壁、对称面、远场、外插、自由来流、进气道亚声速出流、亚声速和超声速喷流[20]以及用于运动部件模拟的重叠插值边界。表1给出了FlowStar软件核心求解器采用的算法。

表1 FlowStar软件所用算法Table 1 Algorithms adopted in FlowStar

开发工程师在多年工程经验的基础上,对软件核心求解器的众多算法进行了适应性改进,包括流场特征匹配熵修正技术[21-22]、壁面距离快速求解技术、网格自适应技术[23-26]、宽模板节点型梯度重构方法[27]、线隐式加速收敛技术等。在第3节的验证算例中可以看到,上述改进可以有效提高求解的鲁棒性和收敛效率。

1.3 多体运动求解方法

飞行器多体运动模拟是FlowStar软件的核心功能之一[28-30],用于载机武器投放、导弹级间分离以及旋转机械等运动过程的数值模拟。运动过程中物体视为刚体,因此,多体分离是物体在气动力、重力和其他外力的共同作用下进行六自由度运动的过程。多体分离模拟流程如图3所示,具体过程可概况如下:

图3 多体分离过程模拟流程图Fig.3 Flowchart of simulation for multi-body separation

1) 为每个分离物体生成初始网格。

2) 重叠装配,包括重叠网格挖洞和建立插值关系。

3) 流场求解,通过流场迭代及网格间插值求解流场,获得气动特性。

4) 六自由度(6DOF)方程求解,得到下一个时刻分离物体的动态特性,包括速度、角速度、质心位移、姿态角等。

5) 判断是否安全分离,根据分离物体质心位移和姿态判断分离是否已经安全,若达到安全分离条件或发生部件碰撞,则停止计算;否则继续下一步运算。

6) 根据新计算得到的分离物体质心位置和姿态角进行网格移动和旋转;转到步骤2)。

运动部件的六自由度刚体运动方程求解包括3个方向的质心位移sc(sc[xc,yc,zc])和3个次序欧拉角(偏航角ψ、俯仰角θ、滚转角φ)。

质心位移由微分方程确定:

(1)

式中:t为时间变量;vc为质心速度,vc[U,V,W],可由运动方程确定,其公式为

(2)

式中:m为质量;g为重力加速度;Fc为气动力和其他外力的合力,Fc[Fx,Fy,Fz]。

绕质心旋转的角动量方程表示为

(3)

式中:h为角动量;ω为角速度,ω[P,Q,R];M为绕质心力矩,M[Mx,My,Mz]。角动量与转动惯量张量I的关系为

h=Iω

(4)

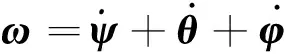

另外,角速度还可以表示为欧拉角速度矢量的叠加:

(5)

对于面对称物体,整理可得9个方程:

(6)

式中:g为重力加速度;αinitial为初始攻角;Iij为转动惯量,i,j=x,y,z。

式(6)可通过龙格库塔方法求解得到质心速度和姿态角速度,继而可得到质心位移和姿态角。

1.4 重叠网格技术

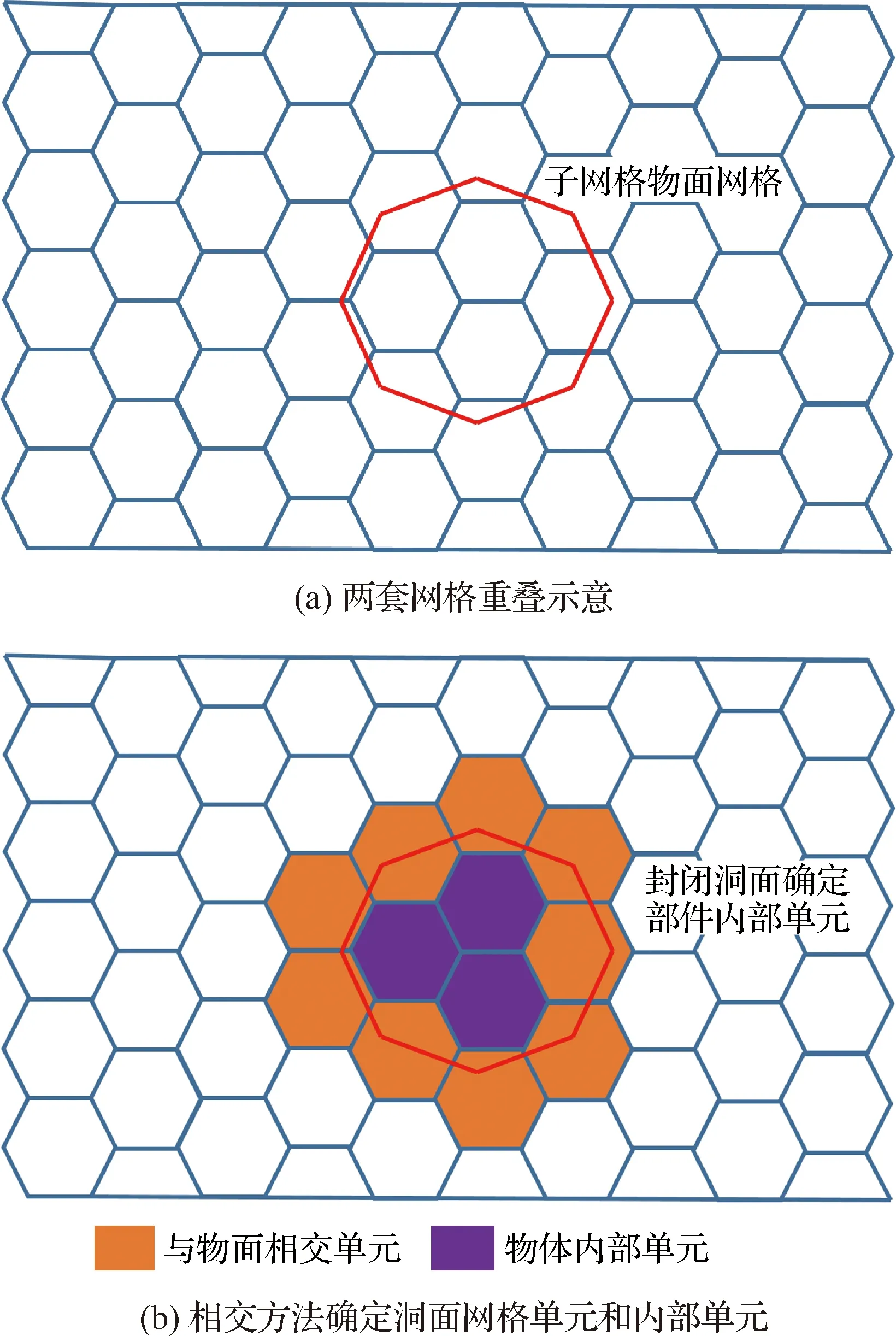

飞行器间发生相对运动后必须更新网格以适应后续流动模拟。重叠网格技术因其算法稳定性高,被广泛应用于相对位移较大的运动问题。重叠网格核心算法包括重叠装配和重叠插值两部分。

重叠装配的目的是确定网格单元的属性,包括活跃单元、插值单元和非活跃单元。其中,活跃单元是需要开展流动计算的单元,非活跃单元则为不需要计算的单元,插值单元通常处于活跃单元和非活跃单元的交界处,其流场值需要从其他网格上插值得到。

FlowStar软件重叠挖洞是基于“直接切割”策略[31]的,该挖洞方法不需辅助网格,鲁棒性高,其主要思想是直接使用另外物体的封闭物面网格与当前空间网格进行相交判断,如图4(a)所示,则所有相交的网格单元围成一个封闭体(洞面),封闭体网格单元及其内部网格都为非活动单元,如图4(b)所示,临近非活动单元的两层网格单元为插值单元,其余为活动网格单元。

图4 基于“直接切割”策略的重叠装配Fig.4 Overlap assembling based on “direct cutting” strategy

重叠插值过程首先需要搜索待插值单元对应的贡献单元,然后采用三线性插值方法进行网格间的流场传递。贡献单元搜索时,采用ADT(Alternating Digital Tree)方法[32]对搜索算法进行加速。

网格随分离物体同步运动,可分为平动和转动两部分,其中平动部分为坐标的平移,转动部分则通过姿态角构造旋转矩阵,基于体轴系内旋转参照点坐标值不变的事实,求得旋转后网格坐标系中网格点的新坐标。

1.5 并行计算技术

CFD软件并行算法通常采用数据并行的策略,即通过计算网格的并行分区实现多进程并行计算。FlowStar软件基于非结构网格并行分区使用Metis程序库[33]。以某运输机构型为例,计算网格采用64核分区后的表面网格,如图5所示,其中相同颜色的网格单元归属于相同的并行分区。通常情况下,为减少并行通信开销,并行分区算法除高负载平衡性能要求外,还需尽量减少并行交界面的数量。

图5 某运输机构型并行分区Fig.5 Parallel partition of a transporter configuration

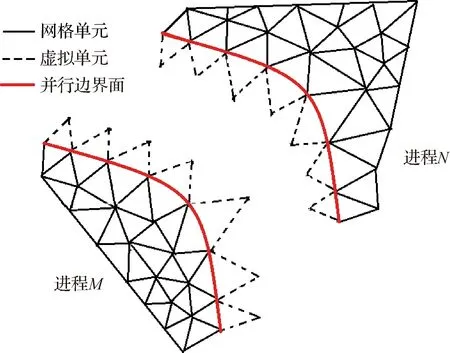

流场迭代过程的并行算法设计基于分布式大规模并行计算机系统和消息传递接口(MPI)。同一分区网格归属于同一MPI进程,采用所有进程都参与迭代计算的对等并行模式。MPI数据传递采用非阻塞通信,尽量加大计算和通信的重叠,只在必要的地方进行数据同步以保证计算的正确性。

为减少每个计算进程内存消耗以提高程序的运行效率,每个分区网格只保存必需的局部网格数据和并行分区边界上的并行连接关系。分区网格间的并行连接关系是MPI并行算法的基础,标记了网格单元和网格顶点上的数据在消息传递过程中的对应关系。

FlowStar软件在边界处采用虚拟网格单元实现边界条件的设置。并行交界面也被视为一种特殊的边界,对应的虚拟单元则用来存储并行交换的数据。因此,在计算网格单元的通量时,并行边界面与真实边界面采用相同的计算方法,软件并行设计亦能与串行保持一致。并行边界与虚拟单元设计如图6所示,则对应任意并行计算进程,计算及存储模式和串行时都能保持一致。更详细的并行算法可参考文献[34]。

图6 并行边界及虚拟单元Fig.6 Parallel boundary and ghost cells

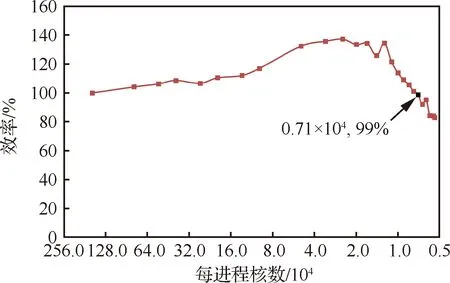

以图5所示的运输机构型为例,对软件的并行性能进行测试,该网格的单元总数约为1.2亿。为提高测试结果的可靠性,不同核数每步计算时间取迭代200步的平均时间。由于网格量大,单核计算时间太长,因此并行加速比S和效率E测试都是以64核为基准。并行加速比S和效率E定义为

(7)

式中:n为测试并行核数;Tn为相应核数时每步计算的平均时间。并行测试计算机系统包含300个计算节点,每个节点包含1个Intel CPU,共64核,CPU主频约为2.8 GHz。

并行加速比随并行规模变化曲线如图7所示,可见软件并行性能很好,加速比为线性甚至超线性。出现超线性的原因主要有:① 非结构网格没有拓扑限制,并行分区容易达到很高的负载平衡性能;② 分布式并行系统中,每个计算节点拥有单独的缓存,随并行节点增加,缓存总量增加,提高了缓存命中率;③ 并行规模增加后,每核网格量减小,需要的内存等资源减少,有利于提高并行系统的性能。

图7 并行加速比随计算核数的变化Fig.7 Parallel acceleration ratio varying with number of computing cores

图8给出了并行效率与每核网格单元数的关系,由于加速比性能优越,并行效率很高。但当网格单元数太少、数据并行通信耗费时间相比迭代计算时间不再是小量时,并行效率随网格单元数减少快速下降。不同的数值格式和并行实现下降的拐点不同,FlowStar软件在每核网格单元数大于104时,都能保持很高的并行效率。

图8 并行效率随每核网格单元数变化Fig.8 Parallel efficiency varying with number of grid cells per core

1.6 图形界面设计

FlowStar软件界面设计秉承“以用户为中心”和“简单易操作”原则,在结构设计、交互设计和视觉设计上尽可能让用户感到简单、清晰、友好。其主界面如图9所示。

图9 FlowStar软件图形用户界面(GUI)Fig.9 FlowStar Graphics User Interface (GUI)

界面的整体架构划分为数据、业务、展现等多个功能模块,每一模块处于特定的抽象级别,且互相独立,做到“高内聚、低耦合”,避免有新功能增加需求时代码重构的风险。

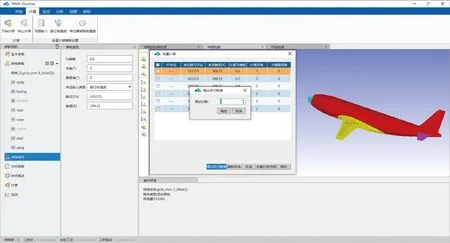

FlowStar软件界面功能排布按照操作流程进行分类,上端分别为菜单栏和工具栏,下端左侧为参数导航栏,右侧为输出显示栏。主题颜色包括深灰和纯白两种,以满足不同用户视觉使用习惯。为更好地实现人机交互,FlowStar软件通过弹窗、信息条等形式提示用户进行相关参数设置或给出输出值参考范围。开发人员结合多年工程计算经验,一方面给定并封装某些经验参数,在保证计算收敛鲁棒性的同时让模拟设置过程更加简洁;另一方面在空间离散和时间推进设置中开放高级功能,用户可根据自身需要选择不同计算模型。也可借由批量设置功能设定同一模型下的不同来流条件,一键计算该模型不同工况的结果,让操作更加便捷。创造性地,FlowStar软件开发了非定常流场视图功能,用于非定常计算实时观察模型运动轨迹。

2 主要功能

软件1.0版本调研了当前航空航天主要工程单位最迫切的需求,针对性地开发了适用于飞机、导弹、再入飞行器及其他飞行器低、亚、跨、超和高超声速常规气动力计算、气动载荷分析、铰链力矩预测、进排气影响分析、喷流干扰评估、分离轨迹预测、网格测力/捕获轨迹系统(CTS)、非定常特性仿真等功能,能够为武器型号设计提供可靠的数据和技术支持。

按定常流动模拟、单套网格非定常模拟、多套网格非定常多体运动模拟、多套网格准定常CTS、多套网格定常网格测力这5个主要功能进行逐一介绍。

2.1 定常流动模拟

2.1.1 全机及部件气动力分析

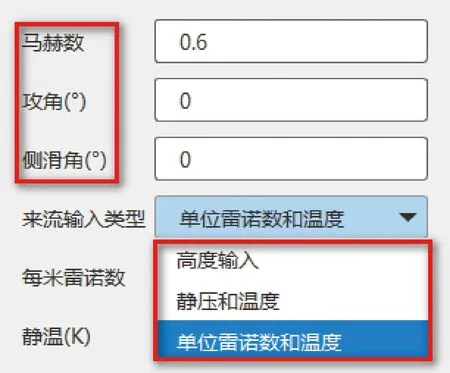

通过给定马赫数、攻角、侧滑角等来流状态和边界条件,可完成最基本的模拟问题定义,软件根据输入的马赫数给出默认的优化参数(图10)。计算过程中,软件实时监控主控方程及湍流模型方程残差、飞行器表面气动力和力矩、飞行器表面流场。软件具备批量计算功能,方便实现同一套计算网格下批量计算工况的快速设置和计算。

图10 来流条件设置Fig.10 Incoming flow condition setting

对全机进行气动力/力矩分析可评估飞机或导弹的气动特性;也可单独对多个部件进行气动力/力矩分析;如果是批量计算,可以以数据表的形式导出方便查看的气动特性规律数据。

2.1.2 发动机进排气影响

进排气影响常用于分析发动机进排气对全机及部件气动特性影响。软件目前还不具备发动机燃烧模拟功能,进排气影响通过给定发动机入口(亚声速出流)和出口(亚声速入流)边界实现。软件可同时支持多个亚声速出流和亚声速入流边界。针对亚声速出流可通过指定流量或指定背压两种方式设置;亚声速入流支持指定总温/流量或指定总温/总压两种方式,进排气影响计算过程在输出气动力信息外还输出边界的流量信息,方便用户实时监控。图11给出了利用软件进行发动机进排气标模计算的结果,发动机表面压力系数和试验结果吻合良好。

图11 发动机进排气影响计算Fig.11 Calculation of engine aerodynamic effect

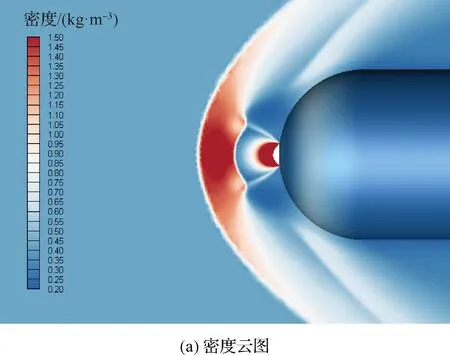

2.1.3 喷流干扰评估

喷流干扰评估用于分析飞行器喷流干扰的影响。模拟的喷流形式包括尾喷、侧喷、逆喷等,喷流方向默认为喷口法向,同时也允许自定义方向角。软件采用逐步提高压比等方法提高超高压比喷流和高超声速逆喷等极端复杂流场工况模拟的鲁棒性。图12给出了高超声速钝头体反向射流对流场干扰的模拟结果,计算得到的物面总压与无喷状态驻点总压比与试验结果[36]吻合良好。

图12 高超声速钝头体反向射流模拟Fig.12 Simulation of opposing jet of hypersonic blunt body

2.2 单套网格非定常流动模拟

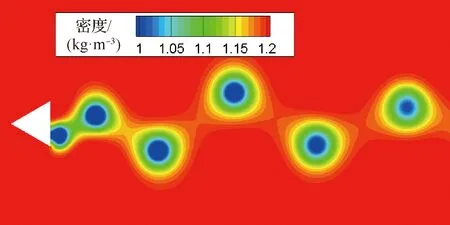

软件基于双时间步法实现非定常数值模拟,可开展航空航天领域各类非定常物理过程的模拟,包括动导数计算、脉动压力计算、大攻角分离流动模拟等。图13给出了利用软件模拟三角楔非定常涡脱落的结果。

图13 三角楔非定常涡脱落非定常模拟Fig.13 Unsteady simulation of triangular wedge unsteady vortex shedding

2.3 多套网格非定常多体运动模拟

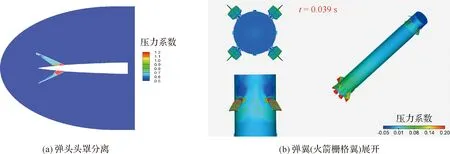

软件基于重叠网格技术开展多体运动模拟研究,能够开展子母弹抛洒、座舱盖破碎、头罩分离(图14(a))、舱门开闭、导弹弹翼展开(图14(b))、外挂/内埋武器投放(图14(c))、串联式级间分离(图14(d))、并联式分离、螺旋桨类旋转部件滑流(图14(e)和图14(f)[37])等多体运动仿真。多体运动过程中能够添加恒定、随时间变化以及随距离变化的外力和力矩。

图14 多套网格非定常多体运动模拟Fig.14 Unsteady flow simulation of multi-body motion with multiple grids

2.4 多套网格准定常捕获轨迹系统(CTS)

对应风洞CTS试验模型,软件能开展多套网格的准定常模拟,获取分离物轨迹。CTS数值模拟过程借助重叠网格技术,采用风洞缩比模型生成网格,先在初始位置获得分离物气动力和力矩,然后依据模型缩比获得真实尺寸下分离物气动特性,并按照真实尺寸质量特性求解六自由度方程,获得下一时刻分离物的姿态、位移、速度、角速度等信息,并将位移转换为缩比尺寸,最后通过平动和转动,将分离物移动到下一个位置,重复以上过程直到完成分离轨迹的计算。

2.5 多套网格定常网格测力

网格测力用于快速获取分离物及飞行器在相互干扰情况下的气动数据,为设计人员获取气动干扰量并建立飞控数据库提供原始数据(图15)。网格测力基于重叠网格技术,以文件形式通过输入分离物及飞行器相对地轴系的一系列质心位移及姿态角,实现相互干扰情况下飞行器气动数据的批量获取。

图15 多套网格定常网格测力Fig.15 Steady grid force measurement with multiple grids

2.6 数据分析

根据工程实践需求,软件设置了丰富的数据分析功能。通过选定多个计算工况,能够快速批量获得飞行器全机/部件气动力、舵面铰链力矩、气动载荷、进气道性能、给定监测点流场信息、表面及空间流场。飞行器全机及部件气动力提取在2.1节中已提到,不再赘述。

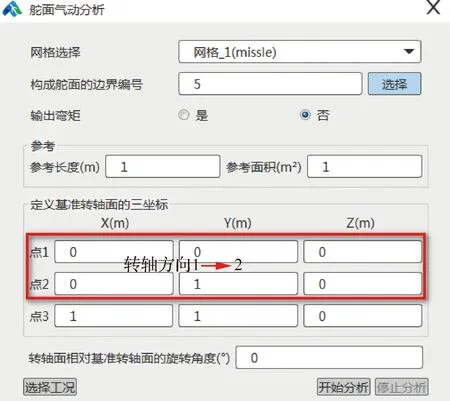

2.6.1 舵面气动分析

舵面气动分析旨在提取飞行器控制舵面的铰链力矩及法向力,为设计人员改进舵面设计及舵机功率选择提供原始数据。舵面转轴及参考面通过次序3个点进行定义,前两个点指定舵轴方向,并联立第3个点确定参考面(图16)。为方便工程人员获取舵面转动后舵面的法向力,软件还设置了指定相对基准舵面的舵偏角方法,避免用户需再次获取舵面偏转后其对称面上的点坐标。

图16 铰链力矩计算参数设置Fig.16 Parameter settings of hinge moment calculation

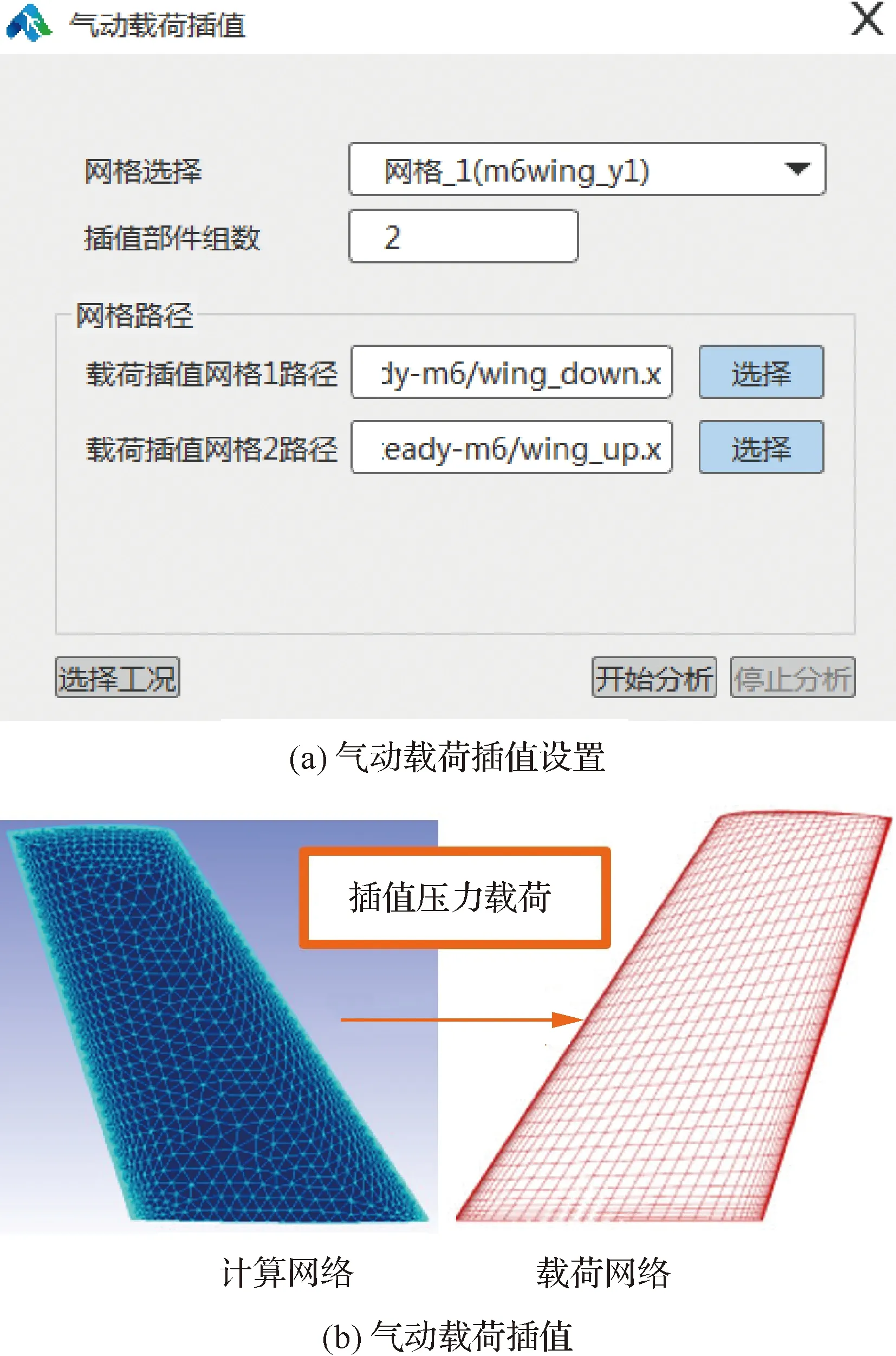

2.6.2 气动载荷插值

通过气动载荷插值能够提供飞行器表面任意区域的压力载荷分布,为强度及结构部门开展载荷分析提供气动载荷数据。基于软件数值模拟的流场,通过输入全机/部件的插值网格,软件能够批量获取全机及多个部件的对应气动载荷分布。通过给定目标区域的载荷网格,采用插值技术得到载荷网格上的流场分布,如图17所示。

图17 气动荷载插值Fig.17 Aerodynamic load interpolation

2.6.3 进气道性能分析

进气道性能分析包括进气道动力积分(图18(a))和进气道任意截面参数提取(图18(b))两部分。通过指定进气道部件编号(如图18(c)中红色边界),能够方便获取进气道相应部件的力、力矩和冲量。通过读入进气道空间截面网格(二进制plot3D格式),即图18(d)中蓝色网格,采用插值技术可获得该截面的流场分布、流量、平均马赫数、平均压力、总压恢复系数和周向/径向畸变等。

图18 进气道性能分析Fig.18 Inlet performance analysis

2.6.4 监测点流场提取

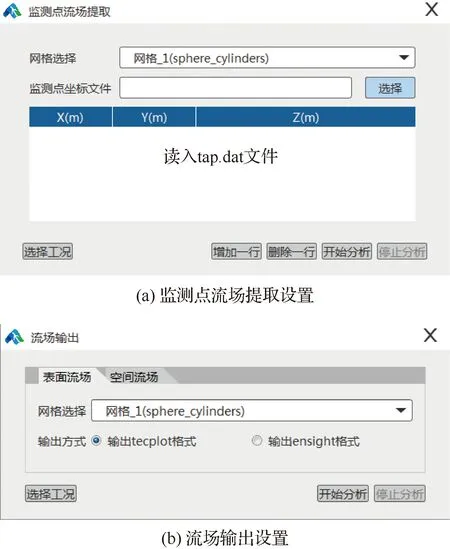

软件能够批量获取空间或表面多个离散点的流场信息,包括密度、速度、压力、压力系数,常用于飞行器表面关键位置的空气动力特性分析。另外,该功能还可用于分析非定常流动规律,如监测点的流动振荡频谱分析。软件可通过文件给定监测点坐标,同时允许在界面动态添加或删除监测点(图19)。最终按点和计算工况分别输出所有监测点的流场信息。

图19 监测点流场提取Fig.19 Flow field extraction at detection point

2.6.5 流场输出

针对常用后处理软件优势特点,软件能够输出多种格式的流场文件,供研究人员进行流场分析。为满足不同的分析需求,软件可输出表面流场和空间流场,前者数据量小便于批量分析,后者常用于典型状态的流动细节分析。流场输出格式包括CGNS格式、Tecplot格式和Ensight格式3种,前两种格式多用于定常问题,多套重叠网格情况下多采用Ensight格式,便于分析非定常流动和生成动画。

3 软件验证与确认

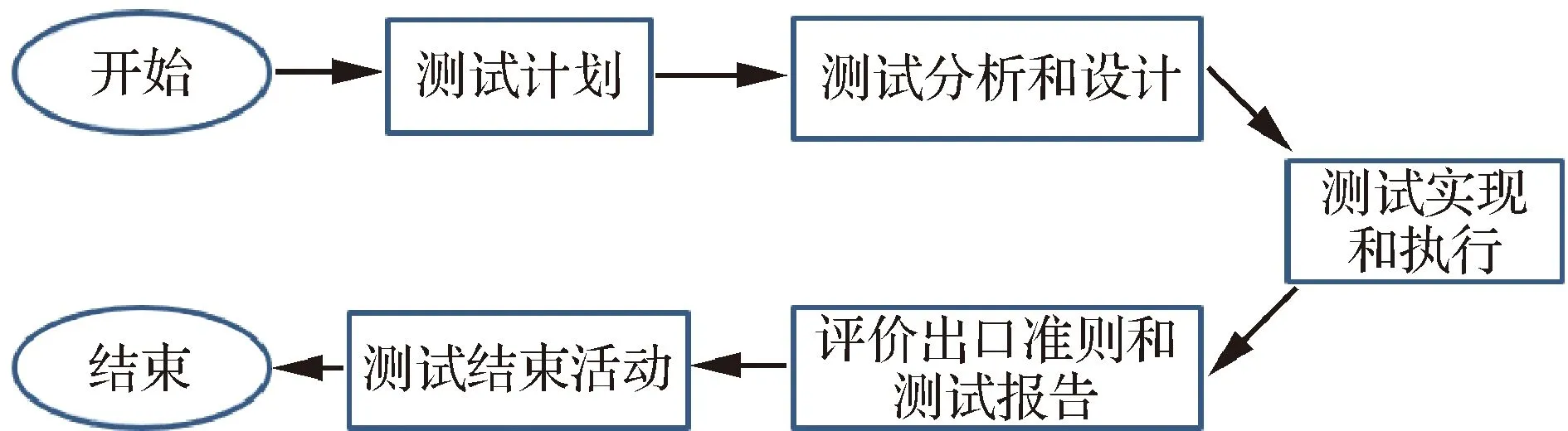

CFD软件系统在应用于解决型号工程问题之前必须进行严格的验证与确认,对CFD软件的精度、准度以及适用范围等做出综合评估,以保证其结果的可靠性、可用性。FlowStar软件作为一款集成流体力学、数学和计算机科学等多学科的CFD软件,具有逻辑复杂、分支多、测试场景设计难、测试的计算资源消耗大等特点。为有效地实现CFD软件测试各个层面的测试目标,需要和软件开发过程一样,定义一个规范而完整的软件测试过程,即涉及软件各级测试活动、技术和文档等内容的过程,指导和管理软件测试活动,以提高测试效率和测试质量,如图20所示。

图20 测试基本流程Fig.20 Base flow of test

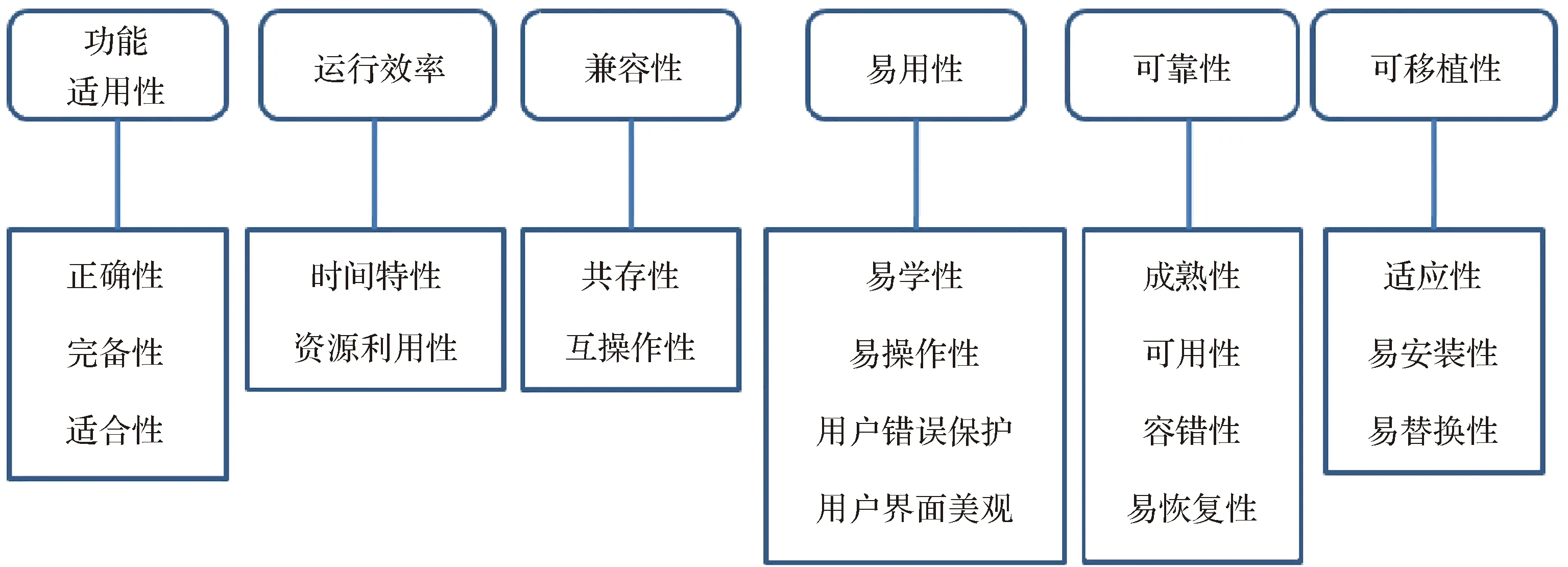

在标准的测试流程下,从实际应用出发,针对CFD软件开展了功能性测试和非功能性测试。如图21所示。功能适用性测试包括软件计算精度和界面各项功能;在非功能性测试中,将FlowStar软件的运行效率(如时间特性、资源利用性)作为测试重点,同时测试软件对不同操作系统的兼容性,针对界面进行了易用性测试,针对软件运行过程中的异常情况进行了可靠性测试,针对软件安装、卸载、升级进行了可移植性测试。

在FlowStar软件的测试过程中,工程师借助系统化的测试技术(黑盒测试、白盒测试等)合理地设计了测试用例,有效提高了测试覆盖率和测试质量。

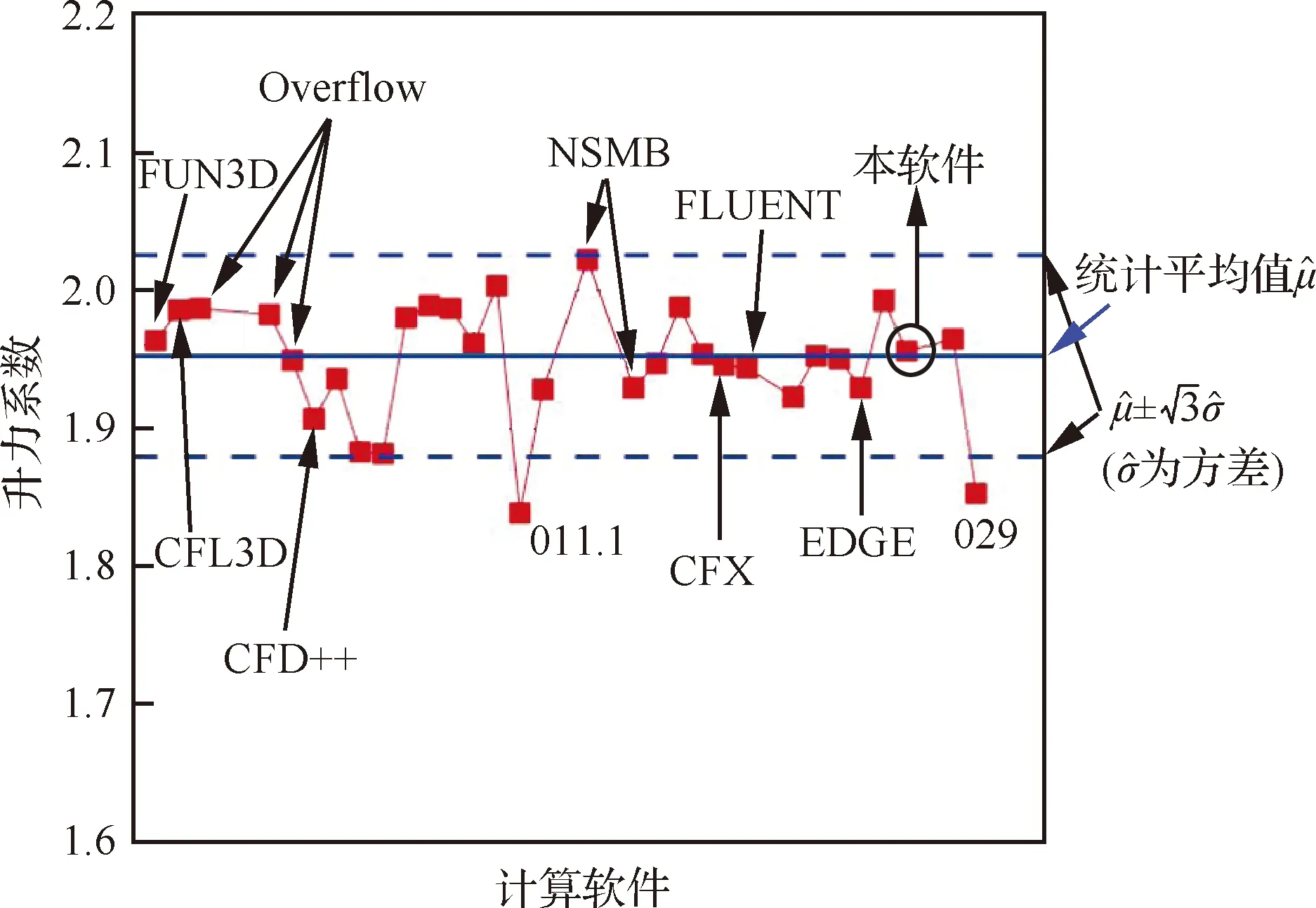

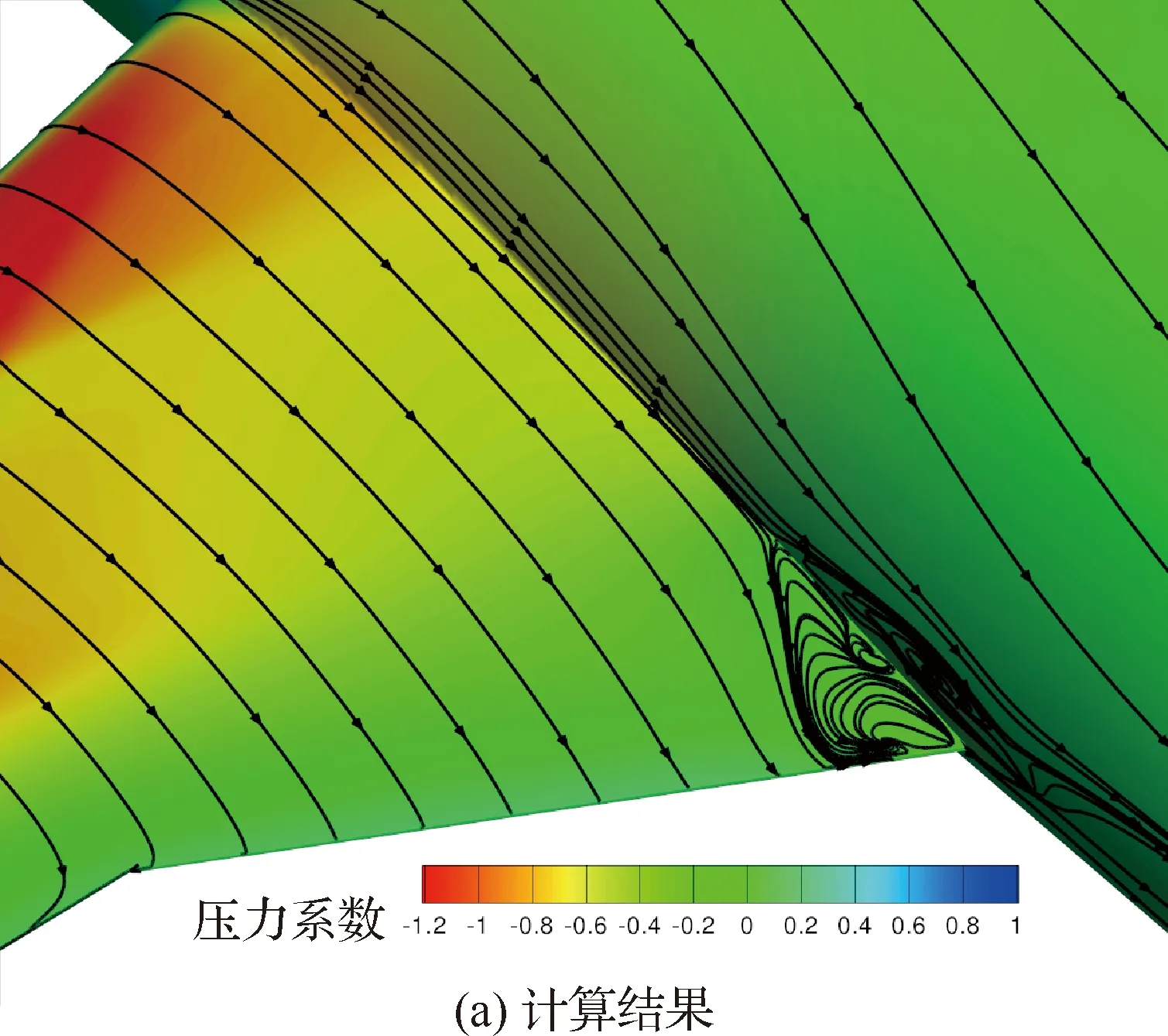

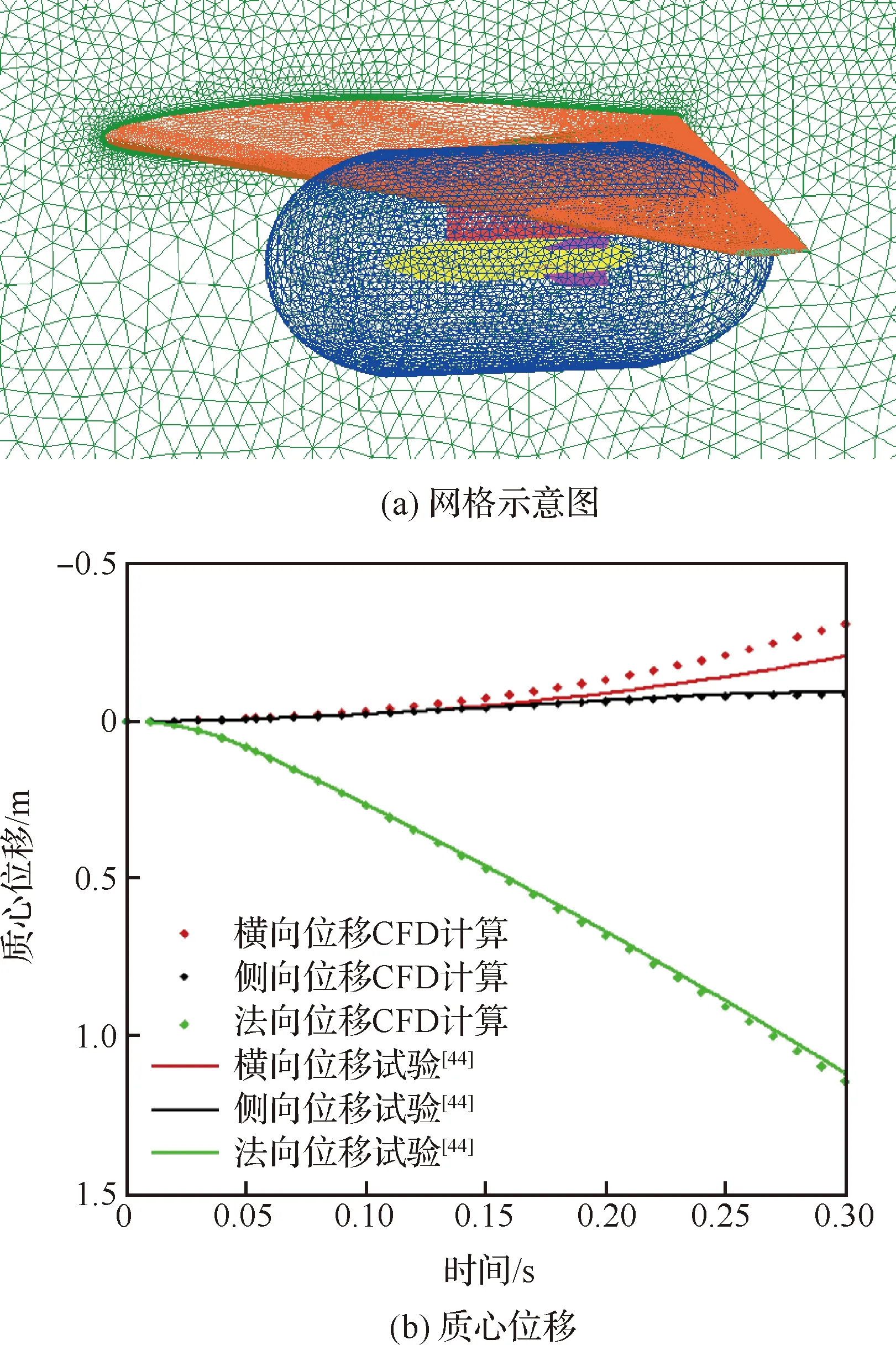

FlowStar软件属于科学计算类软件,软件的最终目的是提供工程可用的高可信度数据。FlowStar软件在研制过程中经过了大量的标准模型和工程实际外形考核标定,图22和图23给出了FlowStar软件参加的AIAA(Aircraft Industries Association of America)第五届计算流体力学阻力预测工作会议[38]和AIAA第二届高升力预测工作会议[39]的官方统计结果,从对比结果来看,FlowStar软件表现十分优异,计算结果位于所有参会结果的统计平均值附近,与业内耳熟能详的国际著名CFD软件相比毫不逊色。图24~图26展示了FlowStar软件在几类代表性标模的计算结果,其中包括NACA0012翼型[21]、DLR-F6翼身组合体[21,40]、机翼/挂架/带舵外挂模型(Wing/Pylon/Finned Store,WPFS)[41]。这几个标模涵盖二维/三维、定常/非定常、飞机类/导弹类等绝大多数软件应用场景。结果表明,FlowStar软件计算结果与试验数据吻合良好,能在飞行器设计及气动性能评估中提供可靠支撑。

图21 系统化的测试范围Fig.21 Systematic testing scope

图22 AIAA第五届计算流体力学阻力预测工作会议统计结果Fig.22 Data summary of 5th AIAA Computational Fluid Dynamics Drag Prediction Workshop

图23 AIAA第二届高升力预测工作会议统计结果Fig.23 Data summary of 2nd AIAA High-Lift Prediction Workshop

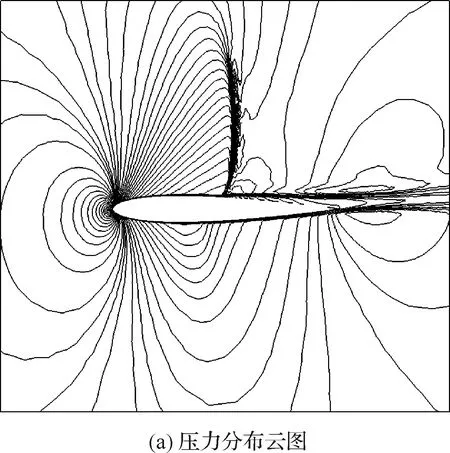

图24 NACA0012翼型表面压力分布Fig.24 Pressure distribution of NACA0012 airfoil surface

图25 翼身结合处流线比较Fig.25 Comparison of streamlines at wing-body joint

图26 WPFS外挂物质心位移、姿态角与试验值[44]比较Fig.26 Comparison of plug-in substance barycenter displacement, attitude angle with those of test data[44] of WPFS

通过制定如图20和图21所示的标准测试流程、系统化的测试范围以及应用系统化的测试技术,有效提高了FlowStar软件的功能适用性、兼容性、易用性和可靠性。

4 工程应用

FlowStar软件发布后已在型号单位开展了大量的实际工程应用。选取航空航天领域3类代表性模型算例进一步展示软件的工程实用性。

4.1 发动机尾吊式客机气动分析

发动机尾吊式客机构型如图27所示,其尾吊式的发动机在减轻客舱噪音的同时,也带来了发动机和机身之间的气动干扰以及发动机尾气对机体后部部件的影响,分析其气动影响对于这类客机的气动、噪声、机体/发动机干扰具有重要工程实践意义。

图27 发动机尾吊式客机几何外形Fig.27 Passenger plane configuration with tail located engine

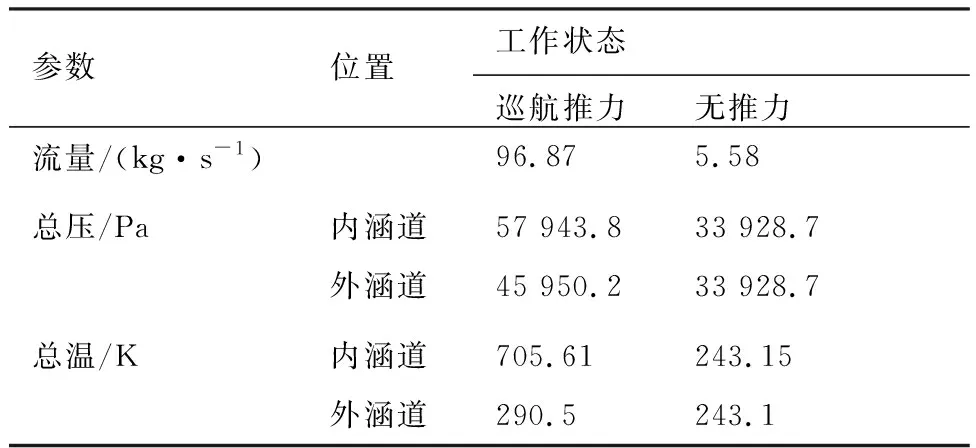

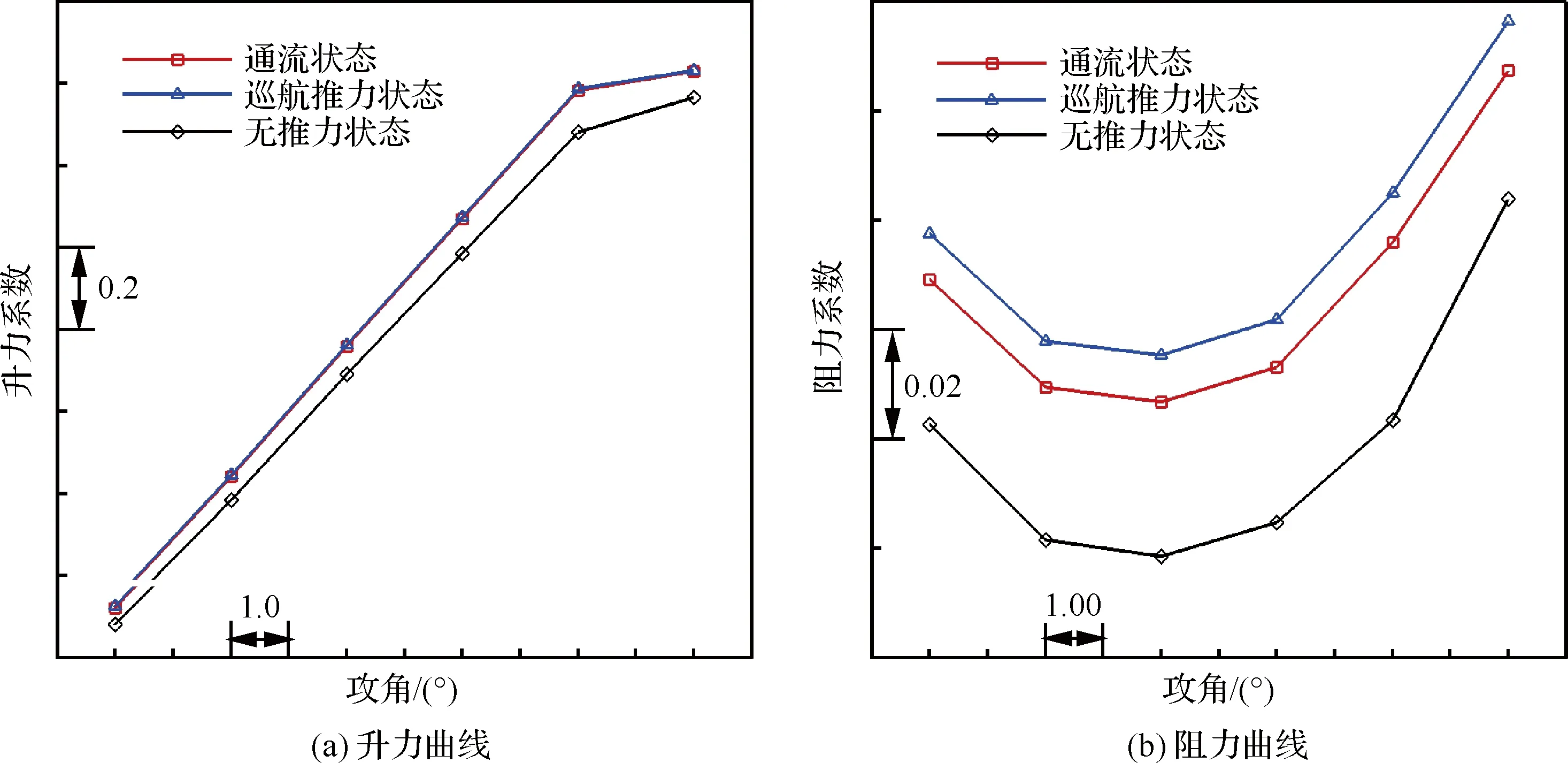

根据计算需要,发动机尾吊式客机气动分析分为发动机通流、巡航推力及无推力3种工作状态。采用三棱柱和四面体混合网格,共约3 580万网格单元。来流马赫数为0.78、攻角为-4°~6°,发动机工作状态见表2。

表2 发动机工作状态Table 2 Working condition of aeroengine

图28给出了不同发动机工作状态下FlowStar软件计算获得的全机升力、阻力及俯仰力矩特性曲线。不同的发动机工作状态对全机气动特性存在较大影响。发动机巡航推力状态下升力和俯仰力矩系数与通流状态相差不大;随着发动机进气流量的减小(由巡航推力状态到无推力状态),升力系数逐渐减小,并伴随一定量的低头力矩。另外,对比不同状态的阻力特性可以看出,阻力系数由发动机无推力时的最小值增大到发动机巡航推力状态的最大值,而通流状态的阻力系数略小于巡航推力状态。巡航推力和无推力状态的最大阻力系数之差达到0.04左右,随着攻角的增大,无推力状态和巡航推力状态的阻力系数之差逐渐减小。

图28 不同发动机工况下飞机的气动特性Fig.28 Aerodynamic characteristics of airplane under different aeroengine working conditions

为分析造成不同气动特性的主要原因,使用FlowStar软件数据分析功能计算发动机进气流量。通流状态进气流量为98.9 kg/s,与巡航推力状态仅相差2.03 kg/s,使这两种计算条件下发动机对整机气动力的影响差别较小。然而,相比通流和巡航推力状态,发动机无推力状态下进气道前(机翼后部)压力场平均值更大,大幅减小了主机翼的压阻,抵消了因发动机无推力状态带来的阻力,减小了无推力状态整机阻力。

为详细分析各状态下发动机对机体/机翼的干扰作用,使用FlowStar软件流场输出功能给出来流攻角2°时不同发动机状态下发动机短舱附近壁面压力分布云图,如图29所示。发动机干扰主要通过两种途径实现:一是不同发动机状态对应于不同的发动机溢流状态,这种溢流会对发动机短舱、挂架及附近机身表面产生较大干扰作用;二是发动机巡航推力状态下的尾喷流会对机身后部附近的流动产生一定影响,相比于通流状态,这种影响会微弱改变机身尾部的压力分布以及整机阻力。

图29 发动机短舱附近壁面压力分布Fig.29 Pressure distribution on wall near engine nacelle

4.2 飞行器内埋弹舱舱门开闭过程模拟

隐身性能要求决定新一代隐身作战飞机普遍采用武器内埋装载方式,在内埋武器发射前需开启载机舱门。舱门开闭过程给载机气动特性带来较大影响,开闭过程中舱门的气动力和铰链力矩直接影响舱门机构的设计。舱门开闭过程可使用FlowStar软件定轴转动模块开展动态过程模拟。

以某小展弦比飞机舱门开启过程为例,分析评估舱门开启过程对飞机本体和舱门的气动特性影响。计算工况如下:飞行高度H=0 km、马赫数Ma=0.2、攻角α=0°、侧滑角β=0°。左右舱门同步开启,开启角速度设定为90 (°)/s,飞行器本体始终保持不动。

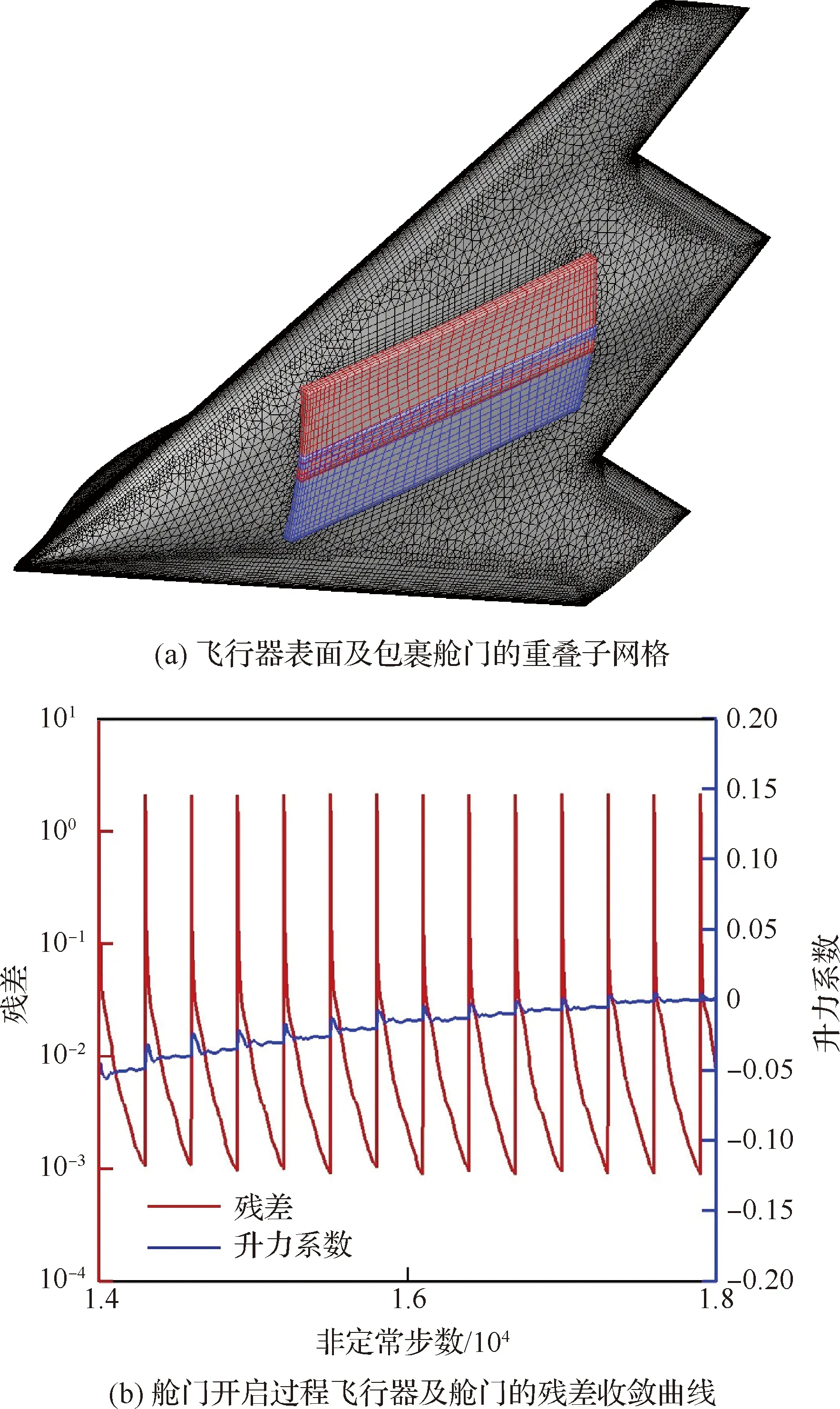

图30(a)给出了飞行器表面网格以及包裹左右舱门的重叠子网格,图30(b)给出了非定常计算过程中密度残差以及舱门升力收敛曲线。可以看到,内迭代计算步数为300步,残差下降接近3个量级,内迭代舱门法向力具有较好收敛特性。

图30 使用FlowStar软件对开舱过程进行动态仿真Fig.30 Dynamic simulation of cabin opening process using FlowStar

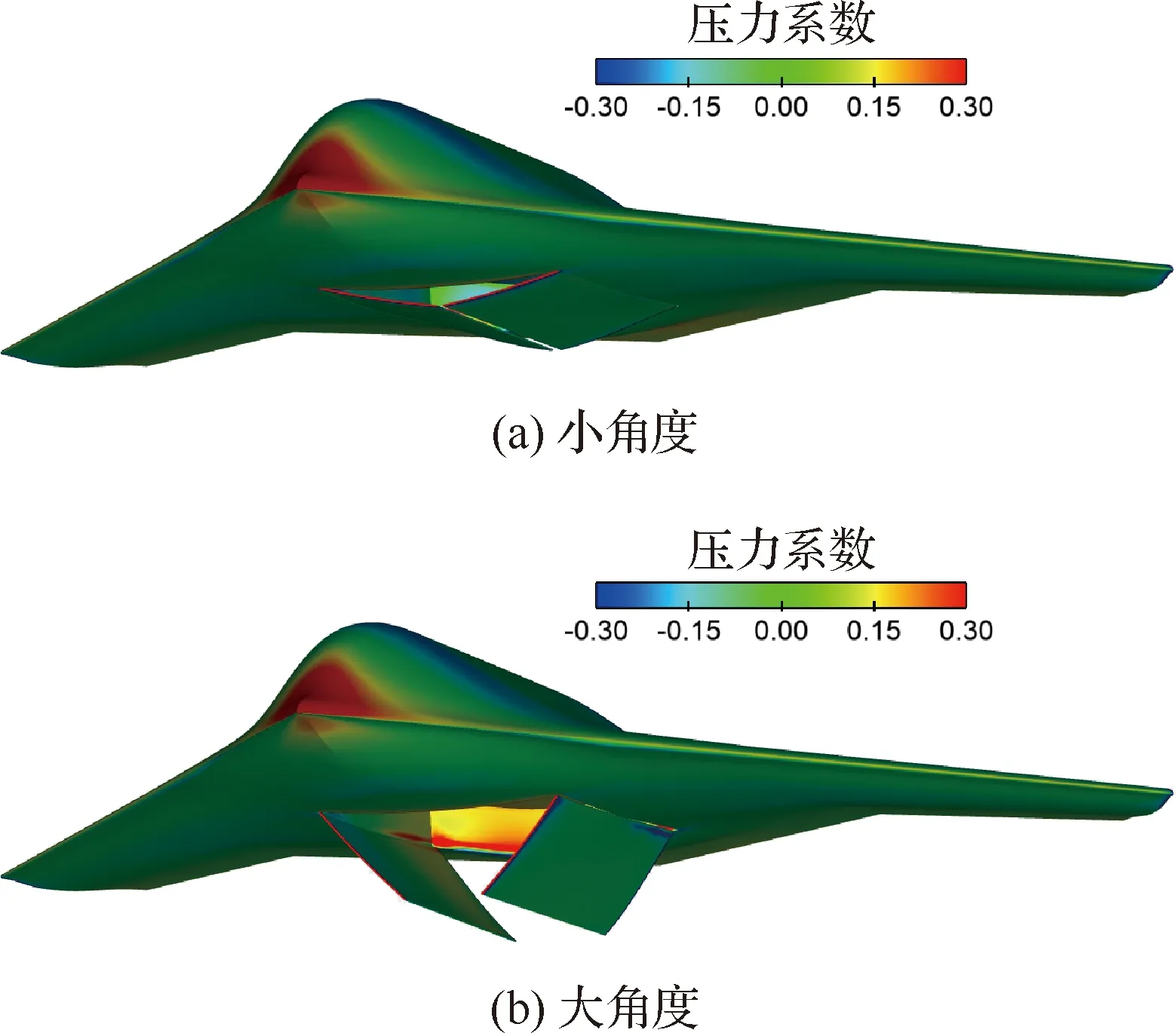

图31(a)和图31(b)分别给出了舱门开启不同角度时飞行器下表面、空腔、舱门的压力云图,可以看到随着舱门的开启,空腔内压力出现剧烈变化。

图31 舱门开启不同角度时飞行器下表面及空腔压力云图Fig.31 Pressure nephogram of aircraft lower surface and cavity at different opening angles of cabin door

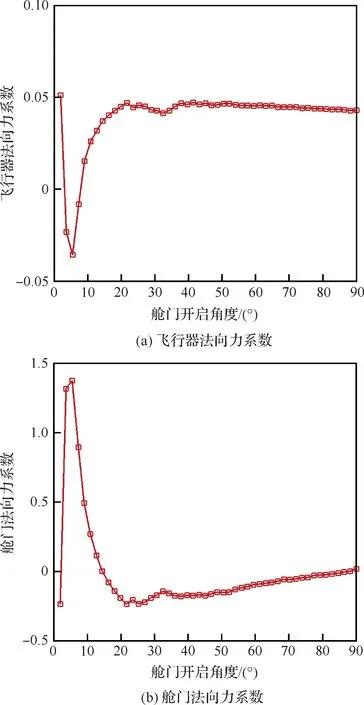

图32给出了舱门开启过程中飞行器及舱门的法向力系数变化曲线。在舱门开启的较短时间内,飞机本体气动力变化明显,随着舱门打开角度的增大,飞机本体法向力表现出先降低、后增大、最后趋于平缓的变化趋势。类似地,舱门在开启前期法向力(垂直舱门方向)先急剧增大后快速减小,随舱门开启角度增大,法向力逐渐减小至0。

图32 飞行器和舱门法向力系数随舱门开启角度变化曲线Fig.32 Normal force coefficients of aircraft and cabin door varying with opening angle of cabin door

4.3 导弹头罩分离模拟

超高速导弹为有效对其内部载荷进行保护,多采用保护头罩设计方案,其头罩分离安全性评估是导弹设计过程中一项关键问题。通常,头罩面积大而质量轻,气动力远大于重力,头罩气动特性对安全分离影响极大。另一方面,头罩在分离过程中引起的强激波从弹头扫过弹尾,给导弹控制设计带来一定挑战。为提高分离安全性,头罩分离多采用喷流控制分离和定轴旋转分离方案。针对此应用需求,FlowStar软件定制了头罩定轴旋转分离的功能模块,同时允许在分离过程中施加外力及外力距。

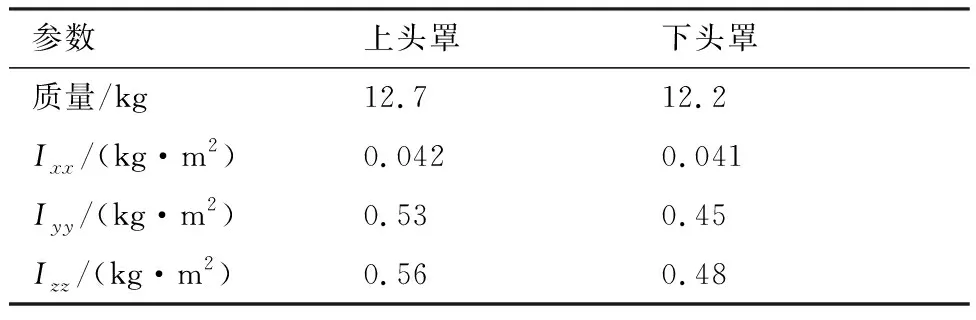

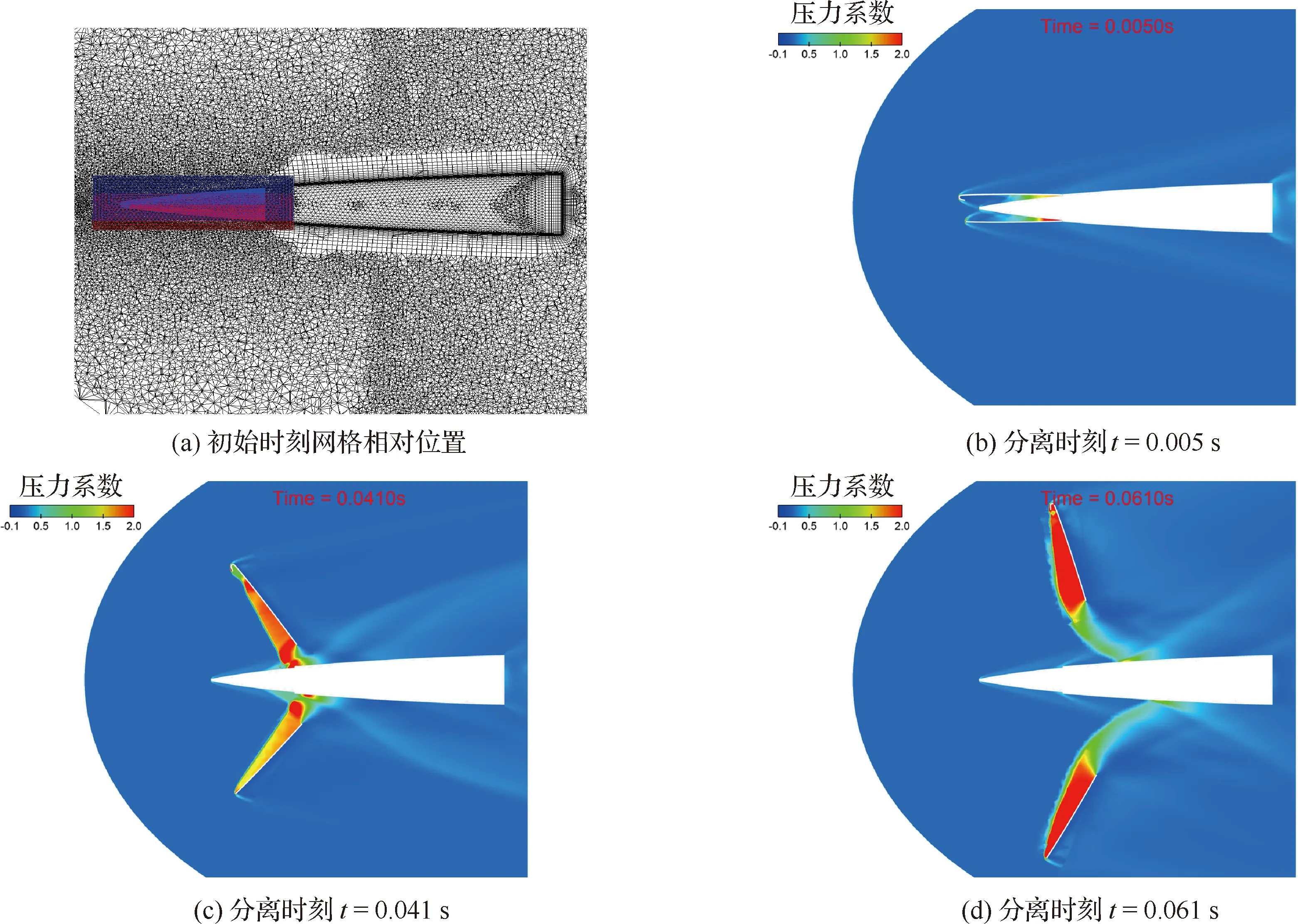

测试算例计算工况为高度H=25 km、马赫数Ma=5.0、攻角α=0°、侧滑角β=0°。头罩分为上下两部分,各自绕轴旋转25°后解锁抛出。分离过程中导弹姿态和位置保持不动,且忽略重力影响。头罩质量和转动惯量如表3所示。

表3 头罩质量和转动惯量Table 3 Mass and inertia moment of shields

在分离过程中给上下头罩各施加50 000 N·m 的外力距,该外力距随头罩分离时间线性变化,当分离时间t=0.003 s时,外力矩衰减至0。图33(a)给出了初始时刻网格相对位置,其中灰色为弹体网格,蓝色和红色分别为包裹上、下头罩的子网格。图33(b)~图33(d)分别给出了t=0.005 s, 0.041 s, 0.061 s时刻导弹和头罩对称面压力云图,头罩分离过程头罩的反射激波从前到后扫过弹体,由于上下头罩外形不一致,上下反射激波在导弹轴向的位置有一定差别,导致导弹出现较大俯仰力矩。

图33 导弹和头罩对称面上的压力云图Fig.33 Pressure counter on symmetry plane of missile and covers

图34给出了头罩分离过程中导弹气动力和力矩变化曲线。在头罩分离前和导弹完全脱离头罩影响区后导弹的法向力和俯仰力矩均接近0,在头罩分离过程中由于头罩非对称干扰效应,导致导弹轴向力、法向力、俯仰力矩均出现了较大范围的变化。

图34 头罩分离过程导弹力和力矩随时间变化曲线Fig.34 Curves of missile force and moment during cover separation process with time

5 结 论

FlowStar软件作为国家数值风洞工程工业软件研发的旗舰产品,从中国航空航天工业需求入手,充分调研了国际知名工业CFD软件的发展思路和趋势,制定和建立了符合现代工业CFD软件全生态协同发展的规划和框架,覆盖包含亚/跨/超/高超声速、连续流范围内航空航天飞行器气动特性计算领域。从整体架构设计到数值方法优化,再到用户友好的界面风格,不仅体现了软件作为CFD工业软件通用的功能特点,而且突出了FlowStar软件在重叠网格基础上大规模批量计算多体运动的优势,结合特别设计的适合于航空航天工业需求的数据分析功能,并经过大量工业算例测试标定、验证与确认,必将带来中国自主CFD工业软件新的发展拐点。

下一步,软件将根据用户的反馈持续进行提升完善,并在非结构多相流、网格自适应、内流模拟、化学反应流等方面进行功能升级。用户可在CARDC官网进行免费下载试用,也可直接通过邮箱联系开发和推广团队进行反馈建议。

致 谢

向FlowStar 1.0版本开发团队成员马明生、邓有奇、郑鸣、张耀冰、李明、张培红、龚小权、陈江涛、周桂宇、唐静、马戎、崔鹏程、李欢、赵炜、赵辉、章超、程锋、付云峰、何协、向栋、刘露、王新建、朱沛鑫等深表谢意,感谢CARDC计算空气动力研究所数字化中心、软件工程中心、计算中心所有团队和成员的研发支持。