线束绑扎固定的设计研究

林殿夫,冯柏润,夏赫蓬,孙业峻,曹 鹏,陈宏超,陈浩东

(沈阳兴华航空电器有限责任公司,辽宁沈阳,110144)

1 引言

目前,工业系统呈部件化方向发展,线束集成类产品的地位不断提升,例如在机载装备中,电气线路互联系统已提升到系统级别,其重要性不言而喻。绑扎作为线束制造后期的一个工序,影响着线束产品的外观、电性能、可靠性、耐环境特性等方面,设计好绑扎固定是精益制造的关键点之一。

2 绑扎的作用与通用要求

2.1 绑扎工艺

线束绑扎是用特定的绑扎线、绑扎带把导线束、电缆束捆扎在一起或降低线束在系统内自由度的工艺方法,有助于使其集束、穿套、过孔等布线工艺的实施,节省空间,便于检修,还起到固定作用,优化线束的外观。但是,选择错误的绑扎材料会导致线束耐高温、振动性能降低,刮伤、擦伤其他组件;错误的绑扎方式会使绑扎物掉落到别处,影响系统工作。

2.2 绑扎作用

当前,无论对于任何产品,外观都越来越被重视,线束绑扎可以使线束外形规整美观,同时合理的绑扎还能节省系统空间,进而便于工艺布局与维修,此外绑扎还可使线束有效集束,便于穿套、穿孔等工序。系统在运行时,会遭遇振动、冲击、坠撞等环境,造成导线之间出现相对位移和摩擦,绝燃层损毁后有短路的隐患,引起系统故障,如果环境中还带有一些腐蚀性的化学物质,那么会加剧这种破坏,线束绑扎可有效预防上述问题发生。

2.3 绑扎的通用要求

绑扎须在确认电路布线无误后开展,在绑扎时务必保证导线束或电缆束的平顺,不宜过紧,柔软为最佳,使线束截面尽可能保留原有形状,一般为圆形。导线在线束弯曲处不应由过大的串动。

3 绑扎物和紧固座

线束的绑扎物主要包括绑扎线、绑扎带,以及配合上述二者使用的紧固座等,以下分别介绍。其余绑扎物绳索、系带具有较强的专用性,绑扎方式单一,在本文不做阐述。

3.1 绑扎线

线束的绑扎线有无碱玻璃纱绳、锦纶丝绳、锦棉绳、苎麻线等,按GJB 3789-1999、FZ 66303-1995等标准执行。

图3 无碱玻璃纱绳 图4 锦纶丝绳

3.2 绑扎带

由于线束应用的环境条件复杂,所以扎带的种类繁多,根据材料一般分为金属扎带、尼龙扎带、铁氟龙扎带等,分别执行各自的行业标准,可使用手动或电动工具进行绑扎操作。金属扎带:常用304不锈钢,韧性较强,耐温高达800℃,具有一定的抗腐蚀能力,紧固效果极佳;尼龙扎带:成本低、重量轻,应用于有绝缘需求的场景,是目前用途最广泛的扎带。

根据线束使用的一些特殊场合,扎带也可加工成特殊构造,根据其结构种类,有固锁式扎带、可退式扎带、双钩式扎带等,以满足不同场景的个性化绑扎需求。例如固锁式扎带:扎带端部自带螺孔,在将线束绑扎后,可配合螺钉将其固定于基板上;可退式扎带:扎带端部带有按钮,在按下后,扎带上的锯齿痕转过一定角度,使扎带松开,具备多次使用能力。

3.3 紧固座

为使线束的绑扎效果进一步提升,增强绑扎可靠性,一般在绑扎的基础上还需使用紧固座来配合扎带使用。最常见的紧固座为如图5的卡箍。喉箍仅适用有密封需求场合,而抱箍常用于电力电缆。

图5 卡箍

对不同使用场景可使用卡箍。粘黏式卡箍:可粘贴到基板上,插入扎带即可使用,常用于不可打孔处;螺丝式卡箍:采用螺钉固定在基板上;马鞍式扎带卡箍:与相比普通卡箍,马鞍状的半槽使导线更容易固定;可嵌入式卡箍:自带插销机构,不需螺钉就能固定在基板上。

卡箍内应填充质软的橡胶材料用以填充和支承,以避免机械零件对导线的损伤[1]。

4 绑扎方式

4.1 人工绑扎

人工绑扎常见于扎线和尼龙扎带,捆扎前应保持线束中的导线平行,也可对导线进行预绞合,绞向可选用S绞向或Z绞向,但整束导线必须统一,不可采用SZ绞向,绞合的节距比、绞入率根据导线结构及材料视情而定。绑扎时注意相邻的绑扎点距离,根据线束内导线根数、外径、表面摩擦系数而定;绑扎点的扎线宽度一般为5~40 mm,超过35mm时允许适当加长。绑扎的松紧程度适中,防止勒伤线束。下述几种绑扎方法可供设计者参考:

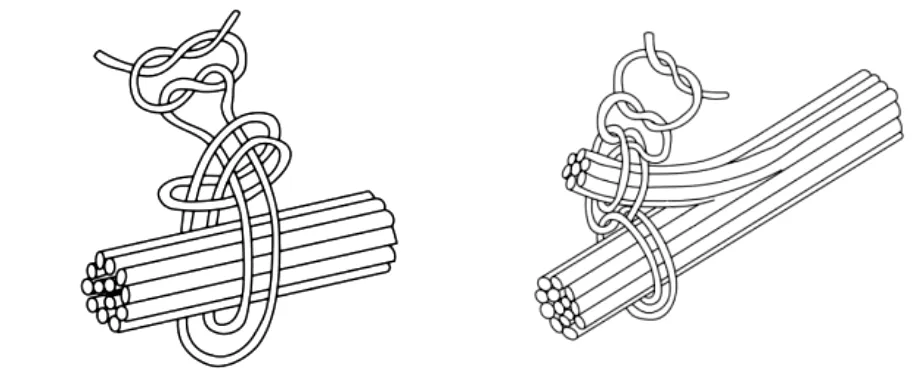

丁香结的打法见图6,起源于高桅帆船时代,用于编织绳梯,帮助水手完成登高作业,操作简便,但曾发生过自行松开的案例。所以在用丁香结绑扎时,为提升可靠性,可涂胶黏剂加固。

图6 丁香结 图7 树枝结

树枝结的打法见图7,是嫁接树木中最常用的绳结,因此得名。也是线束中常用的绳结之一,其特点是绑扎十分牢靠。

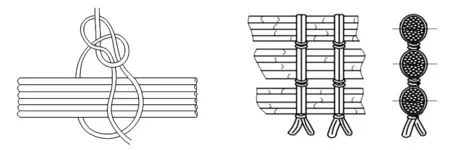

索结的打法见图8,用于绑扎操作困难的区域。连环丁香结的打法见图9,用于箱内、盒内的线束。其它线束在使用连环丁香结时,如果一处绑扎松弛,那么会导致其它绑扎处发生位移或松脱,可靠性会有一定降低。

图8 索结 图9 连环丁香结

布林结的打法见图10,被称为“绳结之王”,广泛应用于起重、舰船、消防、登山等场景,在经历较大负载的拉紧后,仍然能够解开,十分适用于有频繁改制需求的用户。

图1 无碱玻璃纱绳 图2 锦纶丝绳

图10 布林结打法 图11 手术结打法

手术结的打法见图11,适用于扁平线束的梳形。

4.2 自动绑扎

自动绑扎常应用于金属扎带,利用绑扎枪等设备,通过控制扎带或线束的运动位移来实现。绑扎设备应具备装夹、拉紧、切断、调力4个基本功能[2] 。定期应校正其定向进给机构,以提高绑扎的成功率,避免偏离导向槽。

图12 绑扎枪图 图13 动力电缆的捆扎固定

5 特殊电缆的绑扎固定要求

5.1 同轴线束

同轴线束的各层屏蔽、护套直径都影响着特性阻抗、衰减常数等电性能,因此在选择紧固座时应保持压力分布均匀,尽量减少线束的形变,尤其在线束拐点处,弯曲半径不宜过小,柔性同轴线束最小弯曲半径为线束的6倍,半刚性同轴电缆最小弯曲半径为线束的10倍。

5.2 柜内电缆

由于机柜内部没有明确走线路径,受操作者个人能力影响,可能致使线束绑扎一致性差,存在质量隐患,因此设计者最好实现模拟内部情况,预先制定绑扎位置与方式,使线束在施工中排列齐整,绑扎间距可视情减小,优先使用连环丁香结进行绑扎。

5.3 动力电缆

对于截面积大于16mm?的三相动力线,可采用绑绳或塑料机械带按图13所示的方法成三角形单独的线束绑扎[3],可使用厚度超过3mm的热镀锌扁钢抱箍进行固定。

6 结语

线束绑扎与固定的工艺设计,需要掌握绑扎物的材料特性、绑扎结构的应力情况,线束的应用场景千差万别,应结合具体情况因地制宜,选用最合适的绑扎方式,保留合适松弛度,制定绑扎的位置与长度,这样才能使线束在正常工作的前提下,兼顾改善实用与美观。