一种麻花针数控绞线机的不完全退扭机构设计

张 杰,李 杰

(1.四川华丰科技股份有限公司,四川绵阳,621000; 2.空军装备部驻绵阳地区第二军事代表室,四川绵阳,621000)

1 引言

麻花针是一种用于电连接器上的弹性接触形式,具有接触可靠、插拔力小、寿命长、体积小、抗瞬断能力强等优点。并于21世纪初在国内形成成熟应用。与其它电接触形式的弹性结构相比,麻花针的弹性结构在保持高可靠接触的前提下外径最小,因而逐渐成为高密度高可靠微小型电连接器接触对的主流形式。国内采用麻花针的J30微矩形系列连接器和J63纳矩形系列连接器被广泛应用于军事装备、航天等领域。

麻花针的制作对绞线质量要求十分严格。尤其是对绞线剩余扭转应力的控制,如果绞线线缆的扭转应力过大将造成绞线扭曲不直,甚至无法使用。而采用传统固定式完全退扭放线装置制作的绞线线缆仍然存在着较大的残余扭转应力。同时线缆的节距误差、绞线松散等缺陷都直接导致后期麻花针制造的合格率低、一致性差等问题。因此优质绞线线缆的制作通常需要自主开发专用的绞线设备。

麻花针绞线机研制大体上可参照线缆成缆机的机构设计,同时还要满足麻花针绞线线缆的特殊要求。最突出的问题是制作麻花针所使用的原材料是高刚性的铍青铜线,对绞合过程中产生的丝线扭曲现象特别敏感。开发一套可无极调节退扭程度的全数控绞线设备显得十分必要,一方面方便试验查找绞线运动的最佳退扭参数,另一方面使用工厂可根据来料等工况微调参数以保证产出优质的绞线线缆。

2 绞线的扭曲与退扭

若采用无退扭装置的绞线机进行线缆的绞合时,启动设备后很快就会发生断丝现象,其成因如图1所示。放线架固定在主轴外伸悬臂端,丝的出线端随着放线架一起做主绕线运动,当主轴旋转一圈,出线端也会沿丝线的轴线以相同方向旋转一圈,而丝线的另一端——绞合点处则没有随主轴的旋转运动,只有随牵引力的匀速向上运动。于是,在丝线的这两端之间,产生一个扭转运动。几圈下来就会导致丝线扭断。

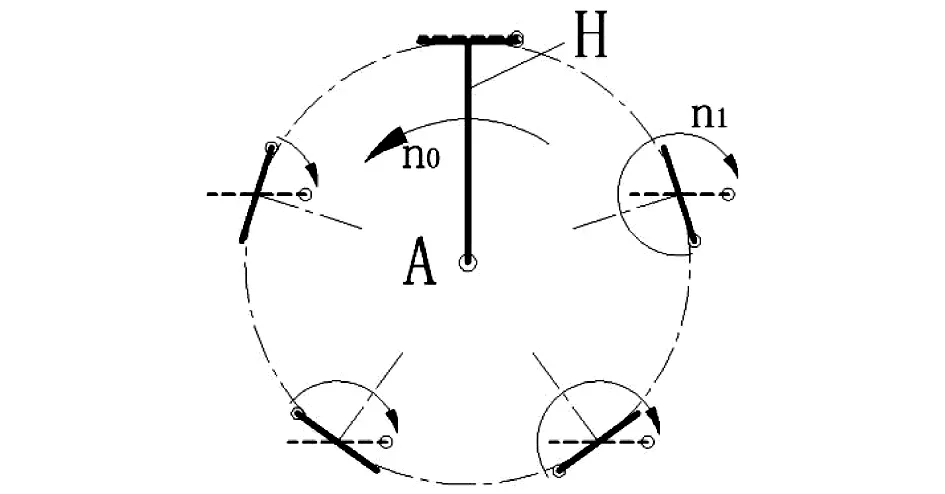

图1 无退扭装置及丝线扭曲现象

为了消除这种丝线的扭转现象,需要线架提供一个按图1中退扭方向所示的退扭旋转运动,相对于悬臂的转速为n1,n1应与主轴转速n0的大小相等方向相反以抵消固定线架随主轴的扭转运动。这就是传统固定式完全退扭放线装置提供的线架运动方式。

图2更清晰地表达了这种完全退扭关系,H为主轴系杆,短实线为无退扭的线架,短虚线为完全退扭的线架。可以看出,在完全退扭情况下,(虚线)线架相对于地面的转速为零。而在无退扭情况下,(实线)线架相对于地面有一个与主轴转速n0相同的旋转运动。

图2 无退扭(实线)与完全退扭(虚线)

3 退扭度的量化描述

根据绞线机的总体设计要求——无级可调退扭量,我们需要对这种退扭运动进行量化的描述。沿用习惯叫法进行推导:(1)线架固定在主轴系杆H顶端随主轴转动的情况称作无退扭绞合;(2)线架相对于系杆H有自转运动,并随着主轴的转动相对于地面没有任何转动的情况称作完全退扭绞合。设主轴相对于地面的转速为n0,线架相对于地面的转速为n1,并设退扭度为k,根据前述习惯叫法,我们定义无退扭绞合时k=0,完全退扭绞合时k=100%。通过列表法查得n0和n1的关系:

表1 退扭度k与转速n0、n1关系

可得退扭度k的表达式:

(1)

式中,k无量纲,转速n0、n1单位为rpm。

4 线缆的实际扭转量

需要注意的是,前文所述100%完全退扭是在这种理想绞线运动下单根丝线发生的扭转情况。而在无退扭绞合时线缆每圈的实际扭转量T还与螺旋线的节距t和线缆外层中径D有关,其关系为[1]:

(2)

例1:麻花针绞线线缆的节距t=3mm,绞线外层中径D=0.32mm,求无退扭绞合时的线缆每圈扭转量T。

解:将t、D带入(2)可得:

T=0.948

这里的实际扭转量T=0.948正是需要退扭的实际量。由于扭转量T与上述退扭度k在描述丝线扭曲上具有等同的含义,于是可以直接得出这种线缆在无残余扭转应力绞合时的实际退扭度值:

k=|T|×100%=94.8%。

这就解释了为什么采用传统固定式完全退扭放线装置的绞线线缆仍然存在残余扭转应力的原因。为了获得舒缓平直的优质绞线线缆,k的取值不应是100%,而是94.8%,如果外径、节距发生改变,这个值还要修改,同时在生产中还要求根据工况等实际情况对k值进行精细的微调。这意味着要对n0或n1进行宽范围的无级调节,这也是本机构设计的一个特殊要求点,是对退扭度进行量化描述的原因所在。

5 不完全退扭机构的设计

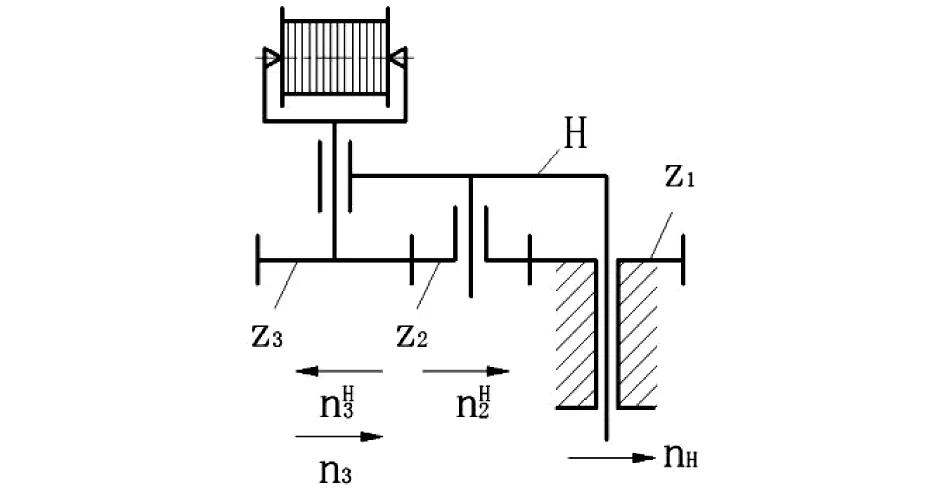

成缆机的退扭机构分为固定退扭机构和可调退扭机构两类。常见的固定退扭机构有四连杆退扭机构和行星齿轮退扭机构。图3是一种带中间轮的行星齿轮机构,当z1=z3时即可获得100%完全退扭,理论上调整两个齿轮的齿数也可获得退扭度改变的效果,但实际使用中不太可能频繁进行换轮,更难以达到微调效果。这种机构体积大,惯量大、噪声大,应用在像麻花针绞线这种需要精细制作的地方也不甚理想。而带有无极可调不完全退扭机构的成缆设备多为复合差动轮系机构,其系统组成复杂,设计原理深奥,制造成本也非常高,目前仅少数国外公司提供此类设备,售价昂贵[2]。

图3 行星齿轮退扭机构

找到一种简单实用的可调退扭机构是本设计的难点之一。根据绞线机总体要求,笔者设计了一款符合这种要求的伺服不完全退扭机构,其设计思想是机械结构应尽量简单,通过数控伺服技术来精确控制机构的运动关系。

观察图3的行星齿轮机构,如果去掉中间轮z2,并解除太阳轮z1的约束使之直接与行星轮z3咬合,这样行星轮z3同样可以实现自转功能,只需单独控制太阳轮z1并使之与系杆H(主轴)按照一定关系协调运动,即可实现线架的可控自转运动。

新机构的简图见图4。这个机构的特点为:(1)结构极简化:省去中间轮,且对z1、z2的齿数几乎没有任何限制,实际上为了降低转动惯量,z1可以任意小。(2)机构具有多个自由度:按图4计算自由度F,活动件数量3个,转轴数3个,高副数1个,则机构的自由度数为:F=3×3-2×3-1=2。机构具有两个自由度[3]。

图4 二自由度行星齿轮退扭机构

为了实现各构件间确定的运动关系,需要有与自由度数量相同的主动装置。完整的伺服不完全退扭装置见图5,两个伺服电机M0、M1通过同步带轮接入机构的两个输入端(实际的电机还通过了一级减速器,图中略)。M0驱动主轴作绞线运动;M1驱动太阳轮z2作退扭运动;行星轮z1则作被动运动——既有绕主轴的行星运动,又有绕自轴的自转运动。

图5 完整的伺服不完全退扭装置

根据绞线线缆外层丝线根数的要求,固定有线架的行星轮z1需沿太阳轮z2圆周均匀分布相同的数量。由于z1、z2可以任意取值,这种机构允许在保持整机体积较小的前提下安排下十多组原料线架。体积的减小对降低能耗,降低噪声,降低制造成本,提高运转精度,提高生产效率,设备使用安全性等方面均有益处。

6 机构的运动关系

设主轴电机M0的转速为nM0,退扭电机M1的转速为nM1,并设两个同步带轮的减速比i相等,求主轴转速n0和线架转速n1,如图5所示。再根据退扭度k,求出两个电动机转速间的关系。

解:主轴转速:

线架转速n1的求解较为麻烦,分三步:

(1)设当M0=nM0,M1=0时:

(2)设当M0=0,M1=nM1时:

(3)则线架合转速n1为:

=(1+z2/z1)(nM0/i)-(z2/z1)(nM1/i)

将n0、n1带入退扭度公式(式1),化简后得:

(3)

这就是两个电动机转速比与退扭度k的关系式,是机构在工作时应遵循的运动关系。

7 装置的控制要求

在进行驱动程序编程时应严格按照公式(3)提供的关系同步驱动两个伺服电机。特别是在启、停动作的加、减速阶段,如果转速不同步将导致丝线产生不同步扭转,多次启停累计下来也会造成线缆严重的扭曲,甚至断丝。因此,这两个电机须采用同步控制模式(俗称联动)。

公式(3)在使用上需要用户设定退扭度k值,以及内外节距t、t’,主轴速度n0等参数。应在电控设计时采用人机界面(HMI)等带有数字输入的设备,方便用户自行设定包括退扭度k在内的用户参数。程序根据这些参数自动计算电机速度值,下面举例说明计算方法。

例2:已知:z1=32,z2=128,两个同步带轮传动比i=2:1,用户设定的退扭度k=94.8%,主轴转速n0=120rpm,求两个电机转速nM0、nM1。

解:由n0=nM0/ i可得M0的转速为:

nM0=i·n0=120×2=240(rpm)

又由公式(3)得:

则M1的转速为:

nM1=1.237·nM0=1.237×240=296.9(rpm)

程序应自动按照这两个速度值同步驱动各自的电机,当任一用户参数发生修改,程序应自动重新计算,并按新的速度值驱动电机。出于安全要求,程序应对每个电机的安全速度范围设定保护措施,当计算值超出安全范围应提示并拒绝执行。

为保证运转精度,伺服电机的每圈脉冲数的设定值应≥10000P/r,退扭度k的示值精度(分辨率)应为0.1%,节距t、t’的示值精度应为0.01mm。主轴转速应使用档位开关供用户选择,应至少分高、中、低三个速度档位。

8 绞线设备整机简介

麻花针绞线线缆的结构由内、外两层组成,整机采用内外共绕、立式布局方案,绞线线缆一次成形。主体构成如图6所示,主机由上、下两套伺服退扭装置组成,装置的四个电机均有联动要求。又由于牵引速度vt与主轴转速n0、n’0共同决定线缆内、外层螺旋线的节距,因而牵引电机也需与之联动。这是一个5轴联动的数控装置。

图6 麻花针数控绞线机主机示意图

以上5轴装置再加上收卷装置、排线装置,以及计数、检测装置共同组成设备整机。

9 结束语

本文介绍的这款伺服不完全退扭装置应用于笔者开发的麻花针数控绞线机上,已经过长期生产检验,实现了100km级无故障、无维护运行。可无人值守24h连续工作。产出的优质绞线为后期麻花针顺利生产提供了有力保证。