高效换热管压差干检系统研制

蒋 强

(珠海格力电器股份有限公司 珠海 519070)

引言

高效换热管为商用空调的主要换热零部件,在整个换热系统里起着承压、换热及不同介质间的隔离作用。在生产过程的试压时,若不能很好的检测出泄漏管,使用时,便会出现高效换热管泄漏风险,造成冷媒和冷却液相互渗入,从而造成换热不足、换热系统崩溃及损坏压缩机等质量问题[1],使顾客满意度下降。

目前,高效换热管的试压主要为人工水检,在生产过程中,人工将高效换热管浸入水中,靠肉眼观察液面气泡情况来判断是否泄漏。人工水检是重复、繁复的体力劳动,易造成视觉疲劳,出现误判;此外,微泄露孔形成的气泡不明显,肉眼无法察觉,从而造成漏判,使泄漏管进入装配工序,从而造成泄漏的质量隐患。

采用压差干检系统可实现全自动化试压检测,很好的将员工从重复、复杂的劳作中解放出来。此外,本系统检测精度可达到0.05 mm,解决微泄露孔无法检测的难题。整个系统实现提升检测效率的同时,很好的避免了泄漏管进入下工序的质量隐患。

1 行业现状

目前行业在高效换热管的生产过程中,试压主要是通过人工水检完成的。首先人工将高效换热管排布至夹具上夹紧,密封充气后随夹具一起浸入液体内。然后通过肉眼观察液面的气泡情况,从而判定是否泄漏。整个试压过程是一个重复、繁杂且考验员工细心度的过程,很容易造成误判、漏判,从而造成泄漏的质量隐患。因此,减轻员工劳作强度、提升高效换热管试压过程的检测精度、降低试压过程的误判、漏判率,势在必行。

在高效换热管的整个试压过程中,其最主要的特点在于单支试压;而难点在于试压过程的密封及泄露判定。因此,压差干检系统研制涉及如何实现高效换热管的单支自动上下料、试压过程的管口如何密封及泄露判定标准等问题。因此,整个压差干检系统的研制包含了整体的软硬件设计及工艺设计两大部分。

2 压差干检系统硬件设计

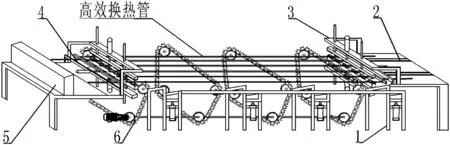

压差干检系统的主要组成如图1。整个系统主要由上料机构1、滑轨2、夹紧机构3、密封机构4、干检仪5、输送系统6组成。

图1 压差干检系统主要集成

上料机构1可实现高效换热管的单支自动上料。

夹紧机构3和密封机构4的位置可根据所试压高效换热管的长度在滑轨2上移动调节,从而实现不同长度高效换热管的切换检测。

密封机构4上的密封接头可根据检测不同的高效换热管管径更换不同的规格。

干检仪5可实现管内气压的监控并判定是否泄漏。

整个系统采用PLC控制柜联动控制实现全自动化试压[2]。其工作逻辑关系为:首先上料架1将高效换热管单支上料至输送系统6的输送链上,输送系统6将高效换热管单支输送前进至试压位置,夹紧机构3将高效换热管夹紧后,密封机构4启动密封高效换热管两端管口,此时,设备开始对管内充压,干检仪5启动监控管内气压变化,从而判定是否泄漏,试压完成后,各个机构依次打开,输送系统6继续前进完成高效换热管的下料。重复以上动作,从而实现连续试压。

2.1 上料机构的设计

上料机构1的主要组成如图2,其主要作用为实现干检试压过程高效换热管的单支自动上料。整个上料机构1主要由顶料气缸1a、限料气缸1b、顶升气缸1c、上料架1d、预上料区1e、待试压区1f、限料挡板1g、上料挡板1h组成。

图2 上料机构的主要构成

限料气缸1b位置及行程可根据所试压高效换热管的外径规格进行调整,使预上料区1e刚好可以容纳1支高效换热管,从而实现加工过程高效换热管的单支预上料。

限料挡板1g在高度方向位置可调,其作用为使高效换热管在待试压区1f内单支有序排列,避免叠料造成顶升气缸1a无法完成单支顶升上料。

上料挡板1h可根据高效换热管的管径调整位置,其作用为在顶升气缸1a顶升高效换热管后,限制高效换热管位置,使其有效的落到输送系统6的输送链上。

上料机构1的工作逻辑关系为:

人工将高效换热管批量放到上料架1d上后,顶升气缸1c开始顶升上料架1d,当上料架1d到达与预上料区1e相同高度时,高效换热管单支落入预上料区1e处,此时,顶升气缸1c行程收缩带动上料架1d及其上面的高效换热管下落回到原始位置。同时,限料气缸1h行程收缩放行预上料区1e内的单支高效换热管,高效换热管沿斜面下滑进入到待试压区1f内,由于限料挡板1g的存在,高效换热管在待试压区1f内有序排列。

最后,顶料气缸1a单支顶起高效换热管落入到输送系统6的输送链上,输送系统6步进单支距离实现高效换热管的单支输送前进。重复以上动作,从而实现高效换热管的单支连续上料。

2.2 夹紧机构设计

夹紧机构主要组成如图3。其主要作用为在试压过程中夹紧高效换热管,保证密封时的稳定性。

图3 夹紧机构主要组成

夹紧机构3主要由上夹紧气缸3a、导杆3b、上夹紧块3c、下夹紧块3d、导杆3e、下夹紧气缸3f组成。

导杆3e上有限位,其作用为限制下夹紧气缸的行程,使下夹紧块3d每次升起的高度一定,下夹紧块3d上升的高度刚好可以托住高效换热管。

试压过程中,当高效换热管到达试压位置时,上、下夹紧气缸3a与3f分别推动上、下夹紧块3c与3d,从而实现高效换热管的夹紧。

2.3 密封机构设计

密封机构4 的主要组成如图5,其作用为试压时密封高效换热管的两端管口。整个机构主要由导杆4a、密封气缸4b、密封接头4c组成。

图5 密封机构主要组成

密封接头4c在密封气缸4b作用下前后移动从而实现高效换热管管口的密封与打开。

密封接头4c具备快换功能,可根据不同的高效换热管直径规格切换不同的密封接头。此外,靠近干检仪5一端的密封接头中空,用于设备对管内进行充压。

试压过程中夹紧机构3夹紧高效换热管后,两端的密封气缸4b分别推动两端的密封接头4c对高效换热管两端管口进行密封。密封完成后,设备开始对管内进行充压,此时干检仪5启动,待气压达到设定值时,干检仪5开始监控设定时间段内气压的变化值,从而判定是否泄漏。试压完成后各个结构先后打开,完成试压。

2.4 压差干检工艺设计

传统的试压工艺采用人工水检,密封充压后通过肉眼观察液面气泡情况判定是否泄漏,长时间的工作,容易出现视觉疲劳,此外,微泄漏孔泄漏形成的气泡,肉眼无法察觉,造成误判、漏判率高,增大了机组泄漏的质量风险。

干检仪的检测精度很灵敏,采用干检仪直接监控管内气压的变化,存在检测气源压力的波动而造成误判的风险。因此,采用压差干检工艺就很好解决了这一问题。

压差干检工艺指采用干检仪同时监控并对比检测管与标准管的管内气压变化,根据检测管与标准管的管内气压差大小,从而判定是否泄漏。采用压差干检替代人工水检,有效降低了员工的劳作强度。此外,当检测管管内气压低于标准管的管内气压5 Pa以上时,则判定该检测管泄漏,检测精度达到0.05 mm,有效解决了微泄漏孔无法检测的难题。

3 试验验证

选取100 支新加工Ø 19.05翅片管,经过实验室探伤为99 支合格管、1 支不合格管。采用该压差干检系统进行全自动试压检测该100 支管,试验结果如表1所示。(误报率:管本身无漏孔,干检系统误当漏管处理,流入漏管区。漏报率:管本身含有≥ 0.05 mm的漏孔,干检系统未检测出,误当做合格管流入下道工序。)

根据表1试验结果可得,该系统误报率≤ 1.5 %、漏报率为0。

表1 压差干检系统试验结果

4 结束语

该系统采用伺服电机步进控制自动上料机构、夹紧机构以及密封机构配合干检仪的气压差监控,实现高效换热管全自动化试压。系统能较低成本的实现自动化生产,将员工从单一重复的加工动作中解放出来,生产效率得到极大提升,解决了人工高效换热管试压误报率及微泄漏孔无法检测的难题。通过试验验证,该压差干检系统误报率≤ 1.5 %、漏报率为0,完全满足高效换热管自动化生产需求。