FeS沉积量对渣油加氢过程中结焦行为及焦炭结构的影响

孙 谦,杨清河,韩 伟,聂 红

(中国石化 石油化工科学研究院,北京 100083)

随着原油的重质化、劣质化及环保要求的提高,炼化企业迫切需要高效重质油加工技术。固定床渣油加氢技术是现阶段应用最广泛的渣油加工处理技术。为满足不同需求,固定床渣油加氢装置一般设置多个串联的反应器,并按反应要求将不同性能的催化剂进行分级装填[1-2]。尽管如此,实际的固定床渣油加氢工业装置仍面临运行周期短、与下游催化剂裂化装置运转周期不匹配的问题[3]。装置的第一个反应器中的催化剂床层压降在运转末期会迅速升高,最终接近或超过限定值(0.7 MPa)从而迫使装置停工,导致下游反应器中的催化剂无法继续利用,这对炼厂效益造成极大影响[4]。床层压降的升高主要是由金属沉积和催化剂颗粒间大量结焦导致的[5-9]。随装置的运转,FeS在催化剂颗粒间的沉积量逐渐增加,这可能会对结焦反应产生影响[3,10-12]。但现有研究对于FeS是否是加快催化剂颗粒间结焦反应进而导致床层压力增加的主要原因并无定论。同时不同FeS沉积量对结焦反应影响的机理及规律也缺乏进一步研究。因此,深入研究不同沉积量FeS对渣油加氢反应过程中结焦反应的影响,对优化固定床渣油加氢装置不同阶段运转条件,保障固定床渣油加氢装置长周期稳定运转,提高炼厂经济效益有重要意义。

本工作采用脱金属卸出剂,在500 mL高压釜中进行了渣油加氢反应,利用SEM、XRD、TGMS、元素分析、Raman光谱、FTIR、XPS等方法对加入FeS生成的焦炭进行表征,分析了渣油加氢反应过程中不同FeS加入量对结焦的影响。

1 实验部分

1.1 渣油加氢反应

渣油加氢反应在500 mL Parr 4575型高压间歇反应釜中进行。原料为中国石化某炼厂的常压渣油。为使渣油加氢过程有结焦反应发生,使用的催化剂为某炼厂运转18个月后的脱金属卸出剂,反应温度为410 ℃,初始氢分压为6 MPa,反应时间为4 h,剂油质量比为1∶35。在该反应条件下,为模拟不同FeS沉积量对渣油加氢过程中生焦反应的影响,设计了四组不同FeS加入量实验:FeS加入量与催化剂质量比分别为0,0.1,0.2,0.4,故将FeS加入量分别记为0,0.1,0.2,0.4。

将反应后收集的焦炭,在200 ℃下用甲苯进行索式抽提8 h,以除去焦炭表面附着的油分,然后干燥称重,进行分析表征。

1.2 焦炭的分析表征

利用Philips公司XPERT型X射线衍射仪研究渣油加氢反应后FeS在焦炭中的沉积量及存在形式, CuKα辐射(λ=0.154 06 nm),扫描角度为5°~70°,扫描速率为2(°)/min。

采用德国耐驰公司STA409PC-QMS403型热重-质谱联用仪进行热重和质谱分析,考察焦炭从室温到800 ℃的受热失重特性,升温速率为10 ℃/min,空气流量30 mL/min。

碳氢元素分析采用Elementar公司EL cube型元素分析仪,焦炭以固体进样的方式,在氧气存在下高温燃烧,焦炭中的C,H分别转化为CO2,H2O。除去干扰因素后,反应气由载气携带进入色谱柱进行分离,最后通过检测单元进行检测。

拉曼分析实验在法国Jobin Yvon公司Lab RAM HR UV-NIR型共聚焦显微拉曼光谱仪上进行。

FTIR表征采用Thermo Fisher公司Nicolet 6700型傅里叶变换红外光谱仪,分辨率为4 cm-1,扫描次数64。

采用Thermo Scientific公司ESCA Lab 250型光电子能谱仪对焦炭进行分析。激发光源为AlKa射线,功率为15 kV×18 mA。分析室的基础真空度约为3×10-7Pa。以Al 2p峰(74.7 eV)进行能量校正。

采用FEI公司Quanta 200 FEG型场发射扫描电子显微镜分析焦炭形貌结构。

2 结果与讨论

2.1 渣油加氢反应结果

2.1.1 不同FeS加入量对渣油加氢结焦量影响

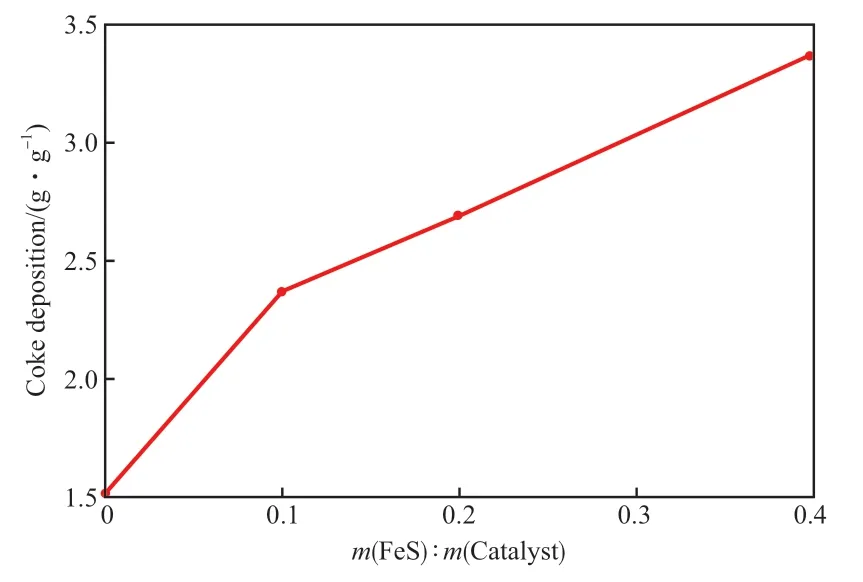

不同FeS加入量对渣油加氢结焦量的影响见图1。从图1可看出,未加FeS时,渣油加氢反应结焦量为1.52 g/g(基于催化剂质量,下同);随FeS加入量增加,结焦量逐渐增加至3.37 g/g。实验结果表明,渣油加氢过程中,FeS的存在会促进结焦反应的发生,且FeS沉积量越大,结焦反应速率越快。

图1 FeS加入量对渣油加氢结焦量影响Fig.1 Effect of FeS amount on coking of residue hydrotreating.

2.1.2 反应后FeS在焦炭中存在形态

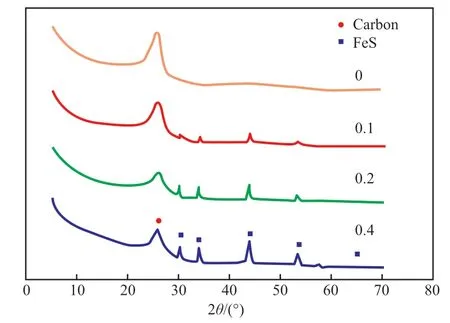

通过XRD分析了渣油加氢反应后FeS在焦炭中的存在形态,结果见图2。从图2可看出,在2θ为20°~26°处为无定形焦炭衍射峰,2θ为30°,33°,43°,53°,65°处均为FeS衍射峰。随FeS加入量的增加,焦炭中FeS衍射峰信号逐渐增强,表明渣油加氢反应过程中FeS直接参与焦炭生成或沉积在焦炭中,且FeS的化学状态未发生变化。结合文献[3,13]及FeS对结焦量的影响可知,沉积的FeS容易在催化剂表面或颗粒间发生聚集,形成结焦中心,促进结焦反应,加快床层堵塞,进而导致床层压降升高。

图2 不同FeS加入量下生成焦炭的XRD谱图Fig.2 XRD patterns of cokes generated with different addition of FeS.

2.2 FeS加入量对焦炭微观结构的影响

2.2.1 TG-MS表征结果

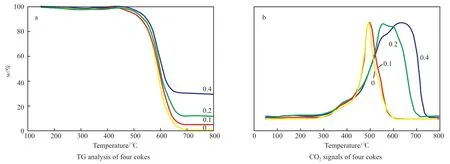

不同FeS加入量下生成焦炭的TG-MS曲线见图3。根据文献[14]报道:室温~160 ℃失重主要来自催化剂物理吸附水的脱除;160~480 ℃主要为焦炭燃烧导致的失重;550~700 ℃的失重主要是由部分难分解焦炭和金属硫化物的分解造成的。从图3a可看出,在升温速率10 ℃/min下,不同FeS加入量下生成焦炭的失重速率基本相同,因为均由焦炭燃烧导致的,但由于焦炭中FeS沉积量不同,最终失重率不同,随焦炭中FeS沉积量增加,失重率逐渐减小。

文献[15]认为225~425 ℃处的信号与软炭的燃烧有关;425~570 ℃处的一些微弱CO2信号峰,是介于软炭与硬炭之间的一些碳氢化合物燃烧导致的;570~665 ℃处的信号主要与硬炭的燃烧有关。从图3b可看出,未加FeS和FeS加入量为0.1时,反应生成的焦炭主要以软炭为主;但加入FeS后,CO2信号峰向高温方向略微移动,说明FeS加入量为0.1时,焦炭缩合程度略微增加。当FeS加入量为0.2时,软炭脱氢缩合转化成硬炭的反应加剧,焦炭中出现硬炭;当FeS加入量为0.4时,焦炭组成主要以硬炭为主。这说明FeS可以促进软炭向硬炭的转化,且反应体系中FeS沉积量越多,转化速率越快。由此可以分析导致固定床渣油加氢装置运转末期第一反应器床层压降升高的原因:在固定床渣油加氢装置运转前期,FeS沉积量较少,反应生成的软炭仍可以通过溶解或加氢转化等方式消除;而在装置运转末期,在催化剂床层中沉积了大量的FeS,焦炭的脱氢缩合速率随温度的升高而加快,导致大量硬炭不断生成并沉积在催化剂颗粒间,而硬炭难以脱除转化,进而导致催化剂床层压降升高。

图3 不同FeS加入量下生成焦炭的TG-MS曲线Fig.3 TG-MS analysis of cokes generated with different addition of FeS.

2.2.2 C/H摩尔比分析结果

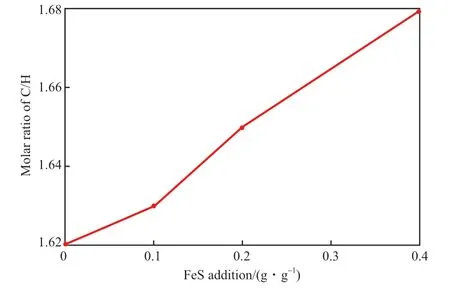

不同FeS加入量下生成焦炭的C/H摩尔比见图4。从图4可看出,未加FeS生成焦炭的C/H摩尔比为1.62;随FeS加入量增加,C/H摩尔比逐渐增大至1.68。C/H摩尔比越大,说明焦炭不饱和度越高,缩合越严重,这与TG-MS分析结果基本相同。

图4 不同FeS加入量下生成焦炭的C/H摩尔比Fig.4 C/H molar ratio of cokes generated with different addition of FeS additions.

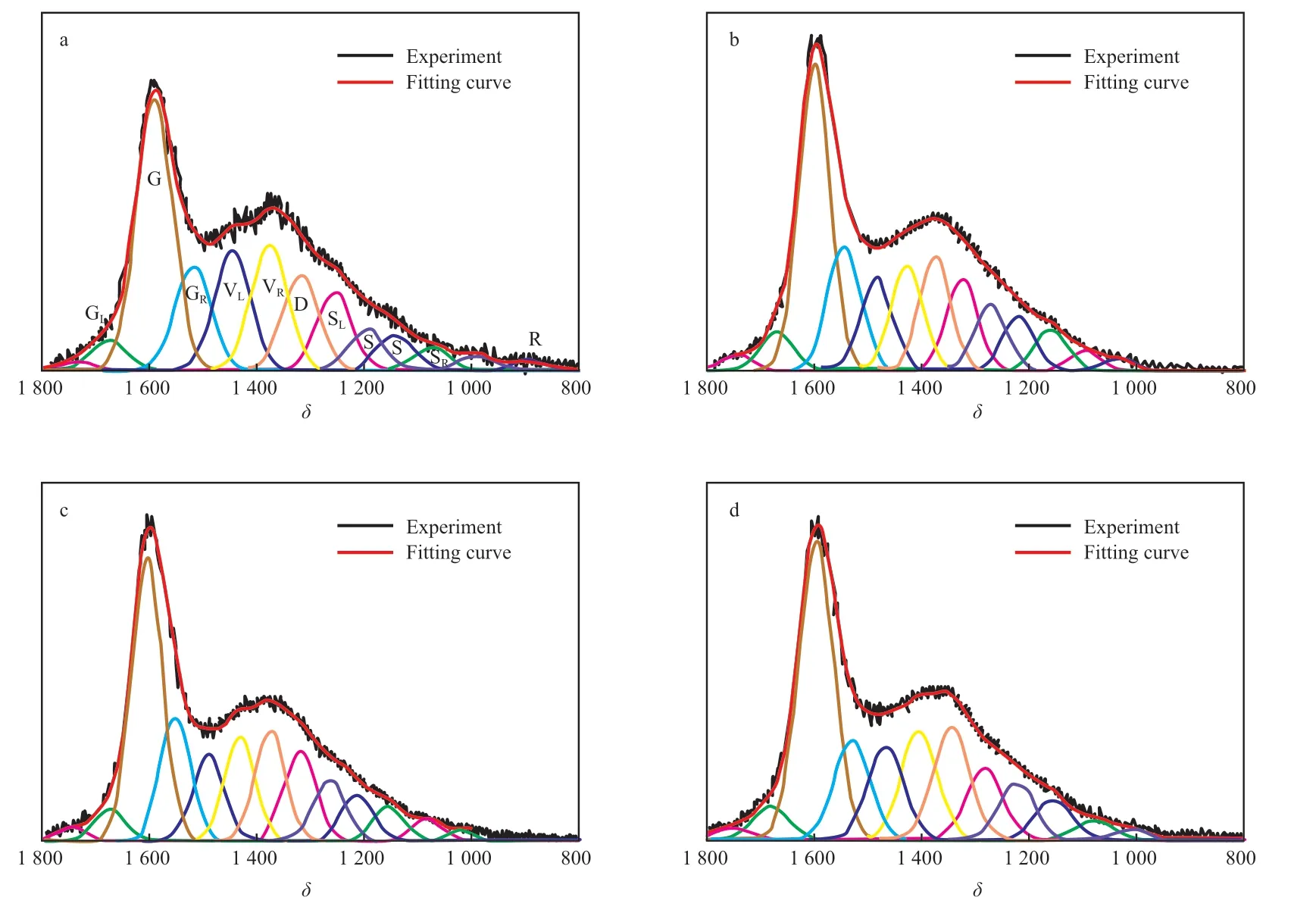

2.2.3 Raman表征结果

拉曼各峰归属及其物理意义见表1。D区主要代表较大的芳环结构(稠环不少于6),而GR,VL,VR区主要代表无定形碳中一些较小的芳环结构(稠环不大于5)。一般用峰面积比(I(D)/I(VR+VL+GR))来判定大芳环体系的无定形炭的焦炭缩合程度,比值越大缩合程度越严重[16]。不同FeS加入量下生成焦炭的Raman谱图分峰拟合结果见图5。从图5可看出,未加FeS的焦炭的I(D)/I(VR+VL+GR)=0.27;FeS加入量分别为0.1,0.2,0.4的焦炭的I(D)/I(VR+VL+GR)分别为0.35,0.36,0.38。Raman分析结果与TGMS、C/H摩尔比分析结果基本一致,即随FeS沉积量增加,焦炭缩合程度增加。同时Raman分析结果显示,FeS加入量超过0.1时,高压釜内渣油加氢过程中缩合生焦的反应速率已明显加快。

图5 不同FeS加入量下生成焦炭的Raman分峰拟合谱图Fig.5 Raman peak separation and fitting spectra of cokes generated with different addition of FeS.

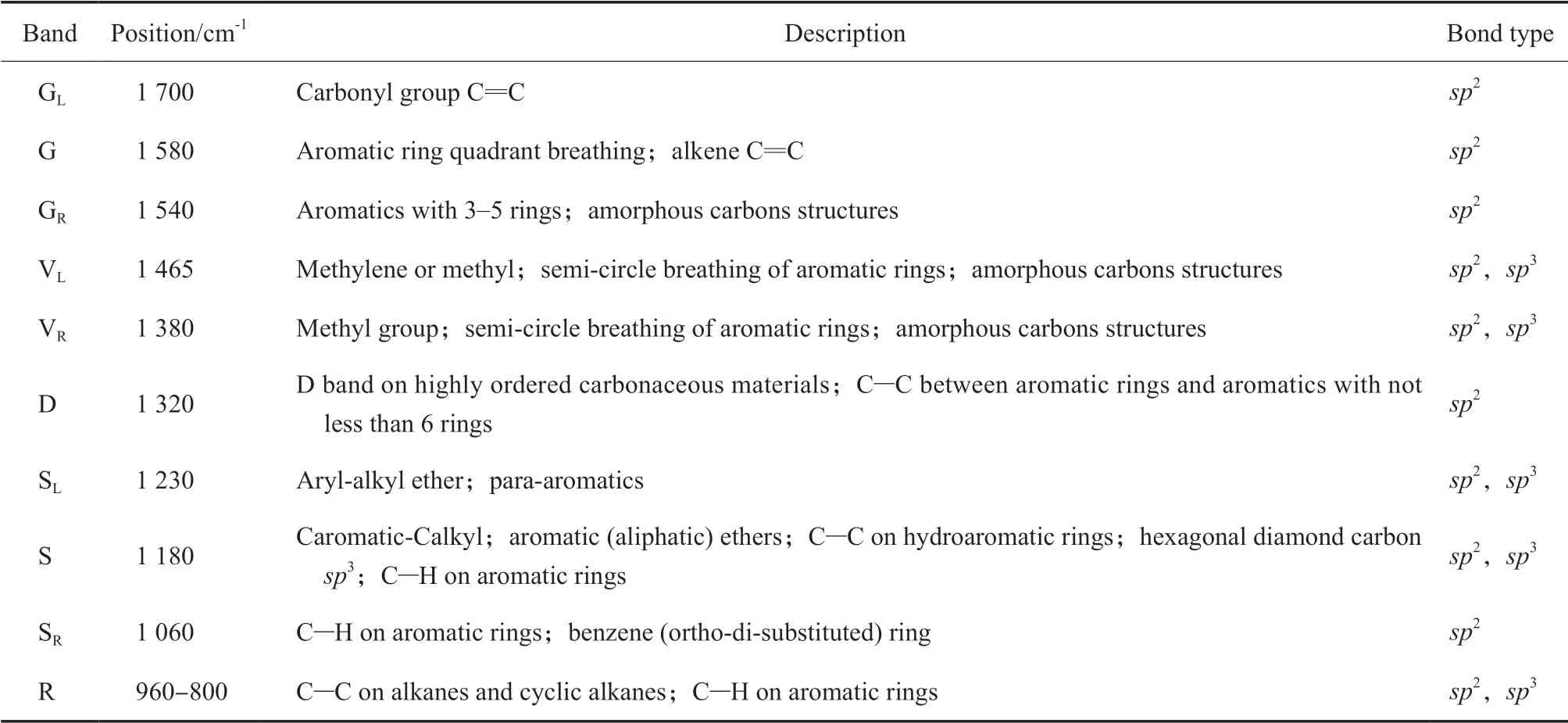

表1 拉曼谱图各峰归属Table 1 Description of Raman peaks/band

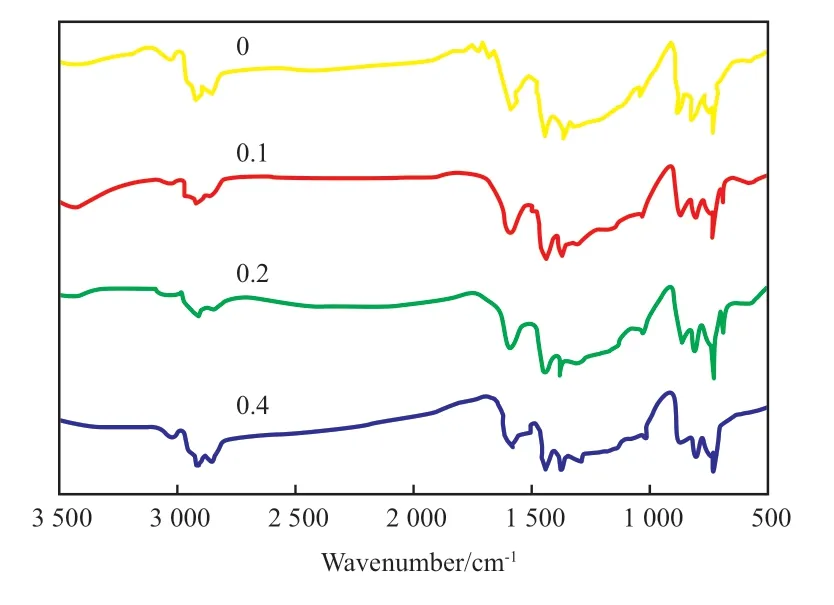

2.2.4 FTIR表征结果

不同FeS加入量下生成焦炭的FTIR谱图见图6。

从图6可看出,650~1 000 cm-1处为—CH2,Ar-R的吸收峰,主要归属于焦炭中的取代苯类物质;1 500~1 700 cm-1处为苯环骨架上C—C,C=C的吸收峰,主要归属于焦炭中的大分子稠环芳烃化合物;2 700~3 000 cm-1处为饱和烃C—H的吸收峰,主要归属于焦炭中芳环侧链上的饱和烷烃[1]。不同FeS加入量下生成焦炭的吸收峰位置基本相同,仅各峰强度存在一定差异,说明不同FeS加入量生成焦炭的有机官能团相似,但数量存在一定差异。

图6 不同FeS加入量下生成焦炭的FTIR谱图Fig.6 FTIR spectra of cokes generated with different addition of FeS.

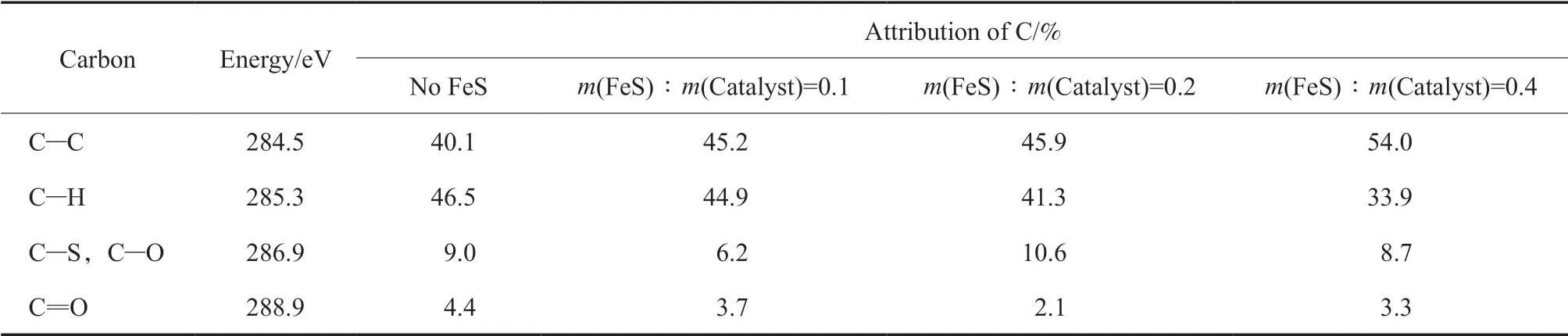

2.2.5 XPS表征结果

通过XPS对不同FeS加入量下生成焦炭的碳元素进行了研究。根据文献报道[1]:结合能(284.6±0.3)eV是C—C中的C;结合能(285.2±0.3)eV是C—H中的C;结合能(286.5±0.3)eV是C—S,C—O等中的C;结合能(289.0±0.3)eV是C=O中的C。焦炭表面C的归属和分布见表2。C—C键占比越大,说明焦炭石墨化程度越高;C—H键占比越大,说明焦炭中脂肪炭比例越高。

从表2可看出,随着FeS加入量增加,C—C比例逐渐增加;C—H占比逐渐减少。XPS表征结果也说明随FeS加入量的增加,焦炭缩合程度逐渐增加。

表2 不同碳的归属和分布 Table 2 Attribution and distribution of different carbons

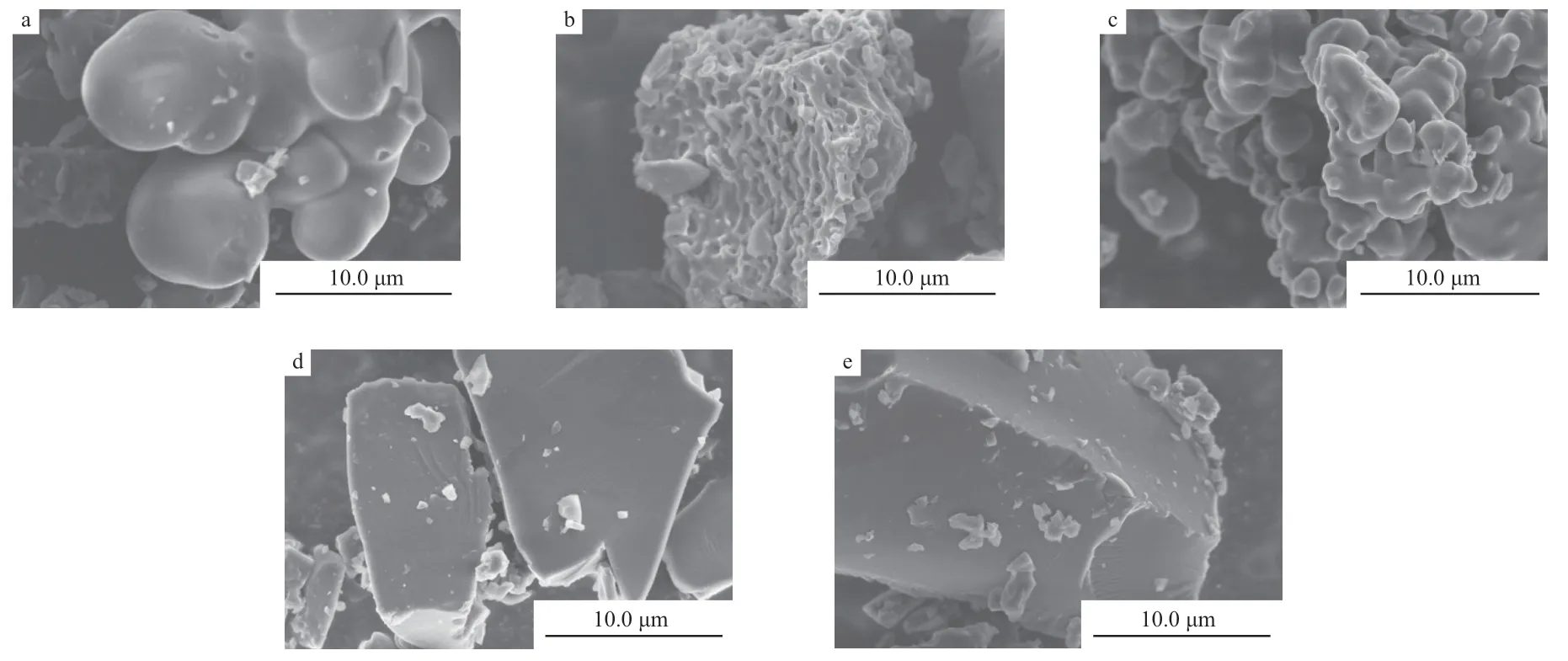

2.2.6 SEM表征结果

不同FeS加入量下生成焦炭的微观形貌SEM照片见图7。

从图7可看出,未加入FeS和加入FeS量为0.1生成的焦炭主要以融合在一起的球形或“水滴”形为主,同时也观察到了一些多孔的“海绵状”结构焦炭;而FeS加入量为0.2和0.4生成的焦炭则以不规则的致密块状结构为主。由此可以看出,随着FeS加入量增加,焦炭结构更为致密,边缘结构趋向于块状。

图7 不同FeS加入量下生成焦炭的SEM照片Fig.7 SEM images of cokes generated with different addition of FeS.

3 结论

1)随FeS加入量从0逐渐增至0.4,结焦量从1.52 g/g逐渐增加至3.37 g/g,说明渣油加氢转化过程中FeS的存在会促进结焦反应发生,导致结焦量增加,且FeS沉积量越大,结焦反应速率越快。

2)体系中FeS的存在,会促进焦炭的缩合反应,加快它从软炭向硬炭的转化过程。FeS加入量增至0.2时,焦炭中硬炭比例增加,缩合程度增加;FeS加入量为0.1时,焦炭脱氢缩合反应开始加快。渣油加氢过程中FeS的大量存在会导致生成焦炭的微观形貌更为致密。