双向拉伸聚丙烯薄膜镀铝膜发雾问题分析

李泽普

(福建联合石油化工有限公司,福建 泉州 362800)

镀铝膜是一种新型复合软包装材料,通常采用真空镀铝法,将金属铝加热至熔融状态使之蒸发,蒸发的金属原子分散到温度较低的基材表面,凝结成铝膜。镀铝膜的优点为:1)具有很高的金属光泽和良好的反射性,可使包装产生很好的光学效果;2)薄膜经过真空镀铝后能大大提高阻隔性能,有利于延长内容物的保质期;3)相比于铝箔复合材料,用铝量大大减小,但性能接近;4)镀铝层很薄(一般只有35~40 nm),从环保的角度可以认为基本没有改变基材本质,可以按照单一材料来回收[1-5]。镀铝膜的基材有聚酯、聚氯乙烯、聚乙烯、聚丙烯和尼龙等,其中,双向拉伸聚丙烯(BOPP)镀铝膜具有阻隔性能优异、防潮防水性能好、强度高、表面光亮美观及印刷性能佳等特点,可用于食品、茶叶、医药和糖果等产品的包装[5-10]。

BOPP镀铝膜的性能受到镀铝和BOPP膜的影响。BOPP膜的雾度影响镀铝膜的雾度或光泽效果。薄膜雾度从起因上可以分为表面雾度和内部雾度[11-14]。表面雾度主要由表面起伏造成的散射引起的,可以利用AFM、白光干涉轮廓(WLI)等手段来表征表面的起伏程度[13];内部雾度主要由结晶等不均匀结构的散射造成的,可以通过DSC、POM、光散射等方法研究结晶结构[14]。

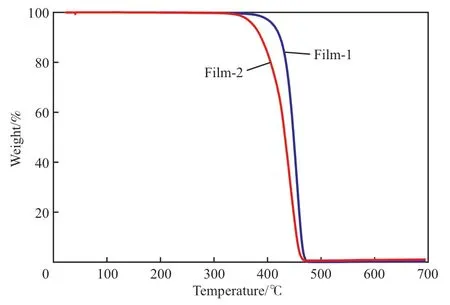

本工作采用两种不同的BOPP基膜在相同条件下镀铝得到镀铝膜,利用TG,DSC,WLI等方法研究了BOPP镀铝膜发雾的原因。

1 实验部分

1.1 主要原料

从市场上购得两种BOPP基膜(BOPP-1和BOPP-2),在相同条件下镀铝得到的镀铝膜分别记为Film-1和Film-2,其中,Film-1发雾,Film-2不发雾。

1.2 仪器与表征

采用TA公司Q500型热重分析仪进行TG分析,N2气氛,以10 ℃/min从室温升至700 ℃,记录试样质量的变化。采用TA公司Q100型示差扫描量热仪进行DSC测试,首先将试样以10 ℃/min的速率升至200 ℃并恒温5 min,再以10 ℃/min的速率降至25 ℃保持0.5 min,再以10 ℃/min的速率升至200 ℃,记录热流曲线。采用Bruker公司Contour GT型白光干涉轮廓仪观察薄膜的表面三维形貌,并计算粗糙度。

2 结果与讨论

两种镀铝膜的外观见图1。从图1可看出,采用BOPP-1制备的镀铝膜Film-1表面发雾,而BOPP-2制备的镀铝膜Film-2比较透亮。在镀铝条件相同的情况下,主要从BOPP基膜本身考虑镀铝膜发雾的原因。聚烯烃薄膜的雾度主要来源于内部雾度和表面雾度,因此主要从BOPP基膜的结晶及表面形貌进行分析。

图1 两种镀铝膜的外观Fig.1 Appearance images of two aluminized film.

由于镀铝膜中的铝膜层不易分离,无法直接观察镀铝膜中BOPP的结晶结构,可通过DSC考察镀铝膜中BOPP的结晶能力。在本工作实验条件下的DSC测试过程中,铝层的状态未发生变化,因此不会对DSC曲线有贡献,但需要对BOPP层的质量进行校正。本工作研究的镀铝膜总厚度为微米级,真空镀铝的铝膜厚度一般在30~40 nm[1],而BOPP基膜的厚度在微米级;铝的密度为2.7 g/cm3,聚丙烯的密度为0.92 g/cm3,由此可以推测铝层质量相比BOPP基膜的质量可以忽略不计。首先用TG分析镀铝膜经高温分解后的残余固体含量,结果见图2。从图2可看出,两个镀铝膜升至700 ℃时,残余的质量分数分别为0.54%,1.33%。残余的固体除了铝外还可能有BOPP中的助剂等,表明这两个镀铝膜中铝的含量均至少低于2%(w),符合预期。因此,对镀铝膜做DSC分析时,可以将BOPP组分的质量视为镀铝膜的质量。

图2 两个镀铝膜的TG曲线Fig.2 TG curves of two aluminized film samples.

两个镀铝膜的第1次升温曲线、降温曲线和第2次升温曲线见图3,第1次升温曲线反映了镀铝膜中BOPP的结晶状态,数据见表1。从图3a和表1可以看出,Film-1的熔点高于Film-2。聚丙烯的标准熔融焓为209 J/g[15],根据第一次升温曲线的熔融焓可以计算镀铝膜上聚丙烯的结晶度,BOPP-1的结晶度高于BOPP-2。从图3b,3c可以看出,Film-1的结晶温度和第二次升温的熔点也高于Film-2。上述结果均表明BOPP-1的结晶能力强于BOPP-2,这很可能是导致镀铝膜Film-1发雾的原因。

表1 镀铝膜的DSC第1次升温曲线的数据Table 1 DSC Dataof the first heating curve of aluminized film samples

图3 镀铝膜的DSC曲线Fig.3 DSC curves of two aluminized film.

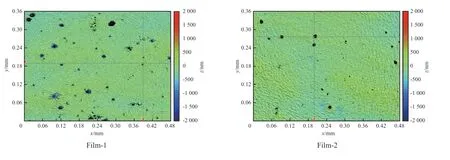

采用WLI分别研究了两个镀铝膜镀铝面和BOPP面(非镀铝面)的表面形貌。两个镀铝膜BOPP面的WLI结果见图4。

从图4可看出,Film-1的表面缺陷比Film-2多,而且尺寸也更大。这些缺陷会导致薄膜雾度增加。将缺陷附近位置放大观察,结果见图5。从图5可见,缺陷的中心位置凸起,凸起的水平尺寸在几微米到十几微米之间,可能是由助剂引起的。从细节上看,Film-1的缺陷位置、凸起与周围基体分离得比较远,而Film-2中的凸起和周围基体融合得比较好,这可能是由助剂和基体的相互作用差异导致分散状态差异引起的。Film-1中更多的助剂及助剂更差的分散状态可能导致薄膜发雾。BOPP面不含助剂区域的表面形貌见图6。从图6可看出,Film-1的表面起伏反而比Film-2小,且两个薄膜的表面特征有所不同,这可能与BOPP树脂本身的差异有关,也有可能与BOPP的加工工艺有关。

图4 两个镀铝膜BOPP面的表面形貌Fig.4 Surface morphology of BOPP face of two aluminized film.

图5 镀铝膜BOPP面的缺陷位置的图片Fig.5 Defect location images of BOPP face of aluminized film.

图6 镀铝膜BOPP面不含助剂区域的形貌Fig.6 Surface morphology of BOPP face of aluminized film without additives.

采用WLI观察了镀铝膜Film-2镀铝面的形貌,结果见图7。从图7可看出,镀铝面的表面粗糙度(Ra)和BOPP面的Ra接近,形貌特征也相同。这表明在BOPP基膜上镀铝,铝原子均匀覆盖在BOPP表面上形成铝膜,基本上复制了原有的BOPP基膜表面的形貌。

图7 镀铝膜Film-2镀铝面的表面形貌Fig.7 Surface morphology of Film-2 aluminized film.Ra=22.9 nm.

3 结论

1)在BOPP基膜上镀铝,铝原子均匀覆盖在BOPP表面上形成铝膜,基本上复制了BOPP基膜表面的形貌。

2)BOPP结晶能力强和完善的结晶是导致镀铝膜发雾的一个原因。

3)薄膜中的助剂用量较多、尺寸较大以及分散状态差也会使BOPP基膜表面缺陷更严重,导致镀铝膜发雾。